某发动机正时张紧器选型试验研究

2021-09-09王艳芳赵彦文王少辉

王艳芳,赵彦文,王少辉

(1.郑州职业技术学院 汽车工程系,河南 郑州 450121;2.海马汽车有限公司,河南 郑州 450016)

前言

发动机正时驱动系统是保证发动机能按照需求准确开启、关闭气门的重要系统,由正时链条、导轨、张紧器和若干轮等组成的传动系统。该系统在发动机运行一定时间后,正时链条会发生塑性变形(即拉长),可能导致发动机出现异响,严重时会出现跳齿、点火正时不准确等故障,致使发动机不能正常工作。为了保证正时系统的正常运行,通常在该系统中增加自动张紧器来维持链条张紧,降低正时链条受到的冲击力。

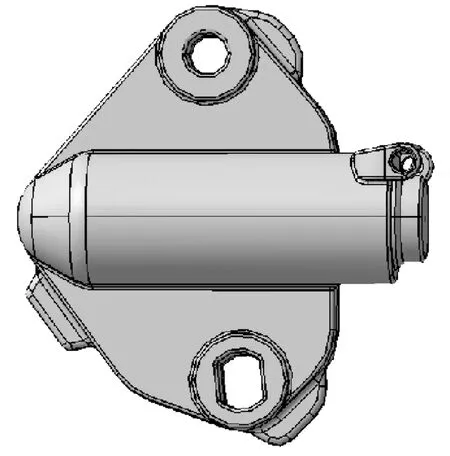

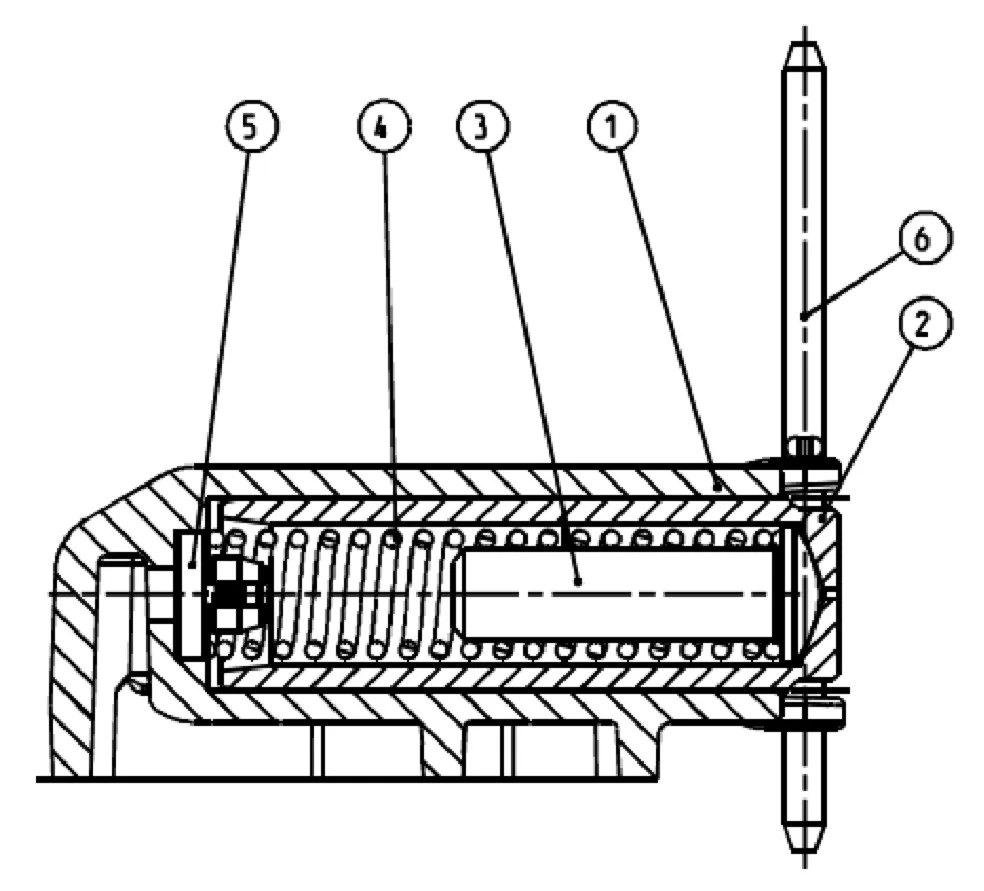

某发动机设计的正时张紧器总成是液压式张紧器(以下简称张紧器)如图1所示,由壳体、柱塞、柱塞弹簧、填充物、插销和单向阀组件组成,如图2所示。张紧器腔体分为高压腔和低压腔。泄露间隙是指柱塞与壳体之间的安装间隙,液压油流过泄漏间隙所产生的黏滞阻尼力能够吸收链条的横向波动冲击[1-5],所以泄露间隙对于液压张紧器的动力学特性具有重要作用。

图1 张紧器

图2 张紧器内部结构

某发动机设计了三种不同泄漏间隙的张紧器方案,将这三种方案搭载到同一台发动机上试验,并变更张紧器的负载条件,得出一些试验数据。本文对发动机在最常见工况下正常运行的试验结果进行分析,最终选出最优张紧器方案。

1 试验装置及方法

1.1 试验装置

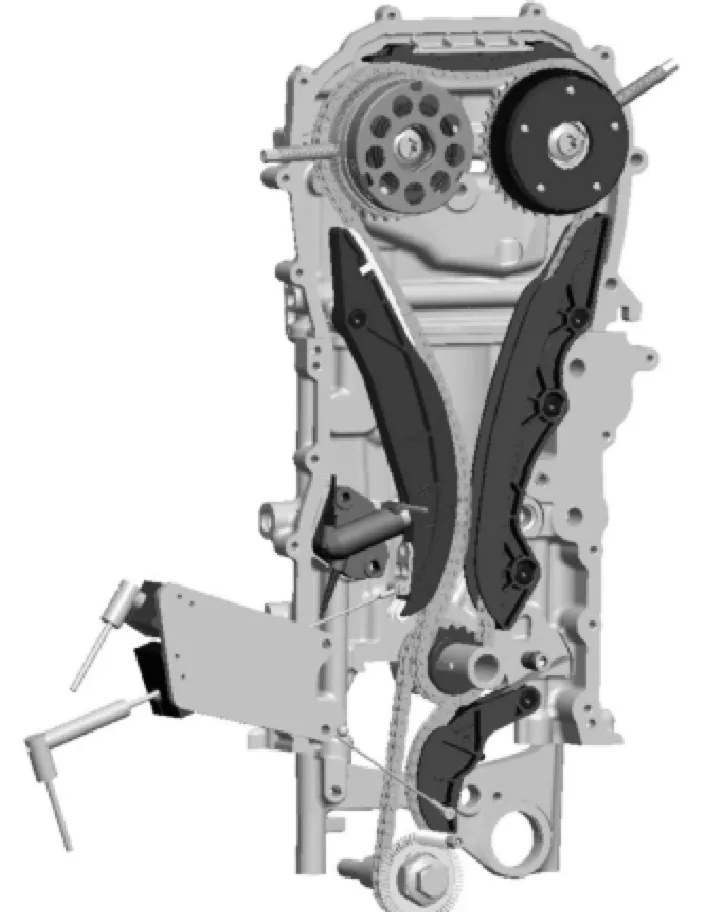

该发动机的正时系统主要由套筒式正时链条、进排气VVT、正时链定轨、动轨、液压式正时张紧器、套筒式机油泵链条、机械式机油泵张紧器等零部件组成。该试验装置通过在正时链盒上开个孔(位于正时张紧器附近),将张紧器柱塞的位移量引出,并在此处安装压力传感器来测量高压腔的油压。

张紧器的选型试验是将三种方案的张紧器依次装在同一台改装的3 缸增压直喷汽油机上,通过AVL综合试验台架对该发动机的正时系统进行动态试验测试。该动态试验在不同的发动机转速、负荷及机油温度条件下,并采用新正时链条来进行,最终得出张紧器的主要结构参数。

图3 正时系统测试装置示意图

1.2 试验方法

根据设计经验,该张紧器的泄漏间隙选择56μm、76μm和96μm三种方案。正时系统的动态试验以整台发动机为基础,在发动机正常运行时测量张紧器某部位的位移或压力值。

张紧器对正时系统的影响主要是通过高压腔油压、张紧器对导轨接触压力和张紧器柱塞位移这些参数来体现[6-7]。本次试验,在测试正时系统的动态性能的同时,主要测试张紧器高压腔油压、张紧器对导轨接触压力和张紧器柱塞的运动轨迹。其中,张紧器高压腔油压大小受机油温度和发动机负荷影响较大,因此,该试验测试了极限机油温度即高温120 ℃、低温40 ℃和正常机油温度90 ℃时,发动机在满负荷下高压腔油压随曲轴转速升高而变化的趋势,以及正常机油温度90 ℃时,发动机在部分负荷下高压腔油压随曲轴转速升高而变化的趋势。

2 试验结果分析

本试验按照上节所述的试验方法进行试验验证,展示了常态情况下的试验结果,并对试验结果进行分析。

2.1 高压腔油压

高压腔内的油压值能直接反映正时系统作用到发动机缸体上的力,发动机受到的力越小,运行时的噪音就越小。考虑到发动机转速、机油温度会影响张紧器高压腔油压值,设定了3种机油温度下,油压随曲轴转速增加而变化的曲线图。

图4至图9显示出在不同条件下张紧器高压腔油压的试验结果。且列举了发动机在满负荷和部分负荷条件下,三种方案张紧器高压腔油压分别在机油温度为低温(40 ℃)、中温(90 ℃)和高温(120 ℃)时的变化曲线。

图4 机油温度为:90 ℃,负荷50%时,张紧器高压腔油压

图9 张紧器柱塞位移

图6 机油温度为:40℃,负荷100%时,张紧器高压腔油压

图4至图7展示了在不同曲轴转速下,三种方案张紧器高压腔油压值的变化趋势。总体来讲,三种泄漏间隙的张紧器的高压腔油压最小值均为零,最大值随着曲轴转速的增加呈现增大的趋势,在曲轴转速为5 000 rpm以下时,增幅较低;在曲轴转速为5 000 rpm以上时,增幅较大,高压腔油压值均在50 bar以下,满足张紧器高压腔的设计要求。

图7 机油温度为:120℃,负荷100%时,张紧器高压腔油压

对比图4和图5,在相同的机油温度下,张紧器高压腔内最大油压值随着发动机负荷的增加而增大。从图5、6、7中可以看出,相同的发动机负荷下,不同的机油温度对张紧器高压腔内最大油压值影响较小。从图4、5、7中可以判断出,泄漏间隙值为96μm的张紧器比其他两种张紧器的高压腔的最大油压值略低,设计方案最优。

图5 机油温度为:90 ℃,负荷100%时,张紧器高压腔油压

2.2 正时链条受力情况分析

正时链条在发动机正常运转过程中受到多边效应力的反作用,这些反作用力对每个链节作用力的大小和方向不同。该试验通过测量张紧器与导轨的接触压力来反映正时链条的受力情况。

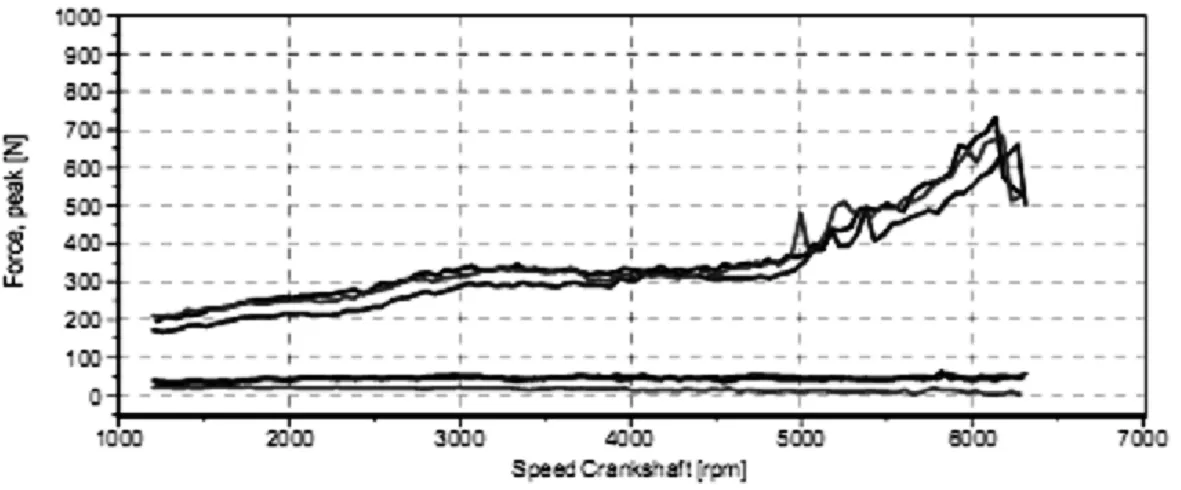

图8给出了机油温度为90 ℃,发动机负荷为50%,采用新链条时的张紧器对导轨接触压力的最大值与最小值随着发动机转速变化的曲线。结果表明,正时张紧器对导轨接触压力的最小值为0 N左右,且不随发动机转速的变化而变化,在张紧器泄漏量为最大时,接触压力的最小值最小;正时张紧器与导轨接触压力的最大值随着发动机转速升高而变大,特别在发动机转速超过5 000 rpm时,增幅明显增强,泄漏量为中等的张紧器的接触压力的最大值最小,三种张紧器的测试结果相差不大。

图8 张紧器对导轨接触压力

2.3 张紧器柱塞位移

正时链条传动运动时产生的振幅是发动机评估振动和噪声的主要来源之一,同时关系到正时系统的可靠性和NVH性能[8]。张紧器柱塞的运动行程可以反映出正时系统中张紧侧链条的振幅。

从图9中可以看出,随曲轴转速的提高,泄漏间隙最大的张紧器的柱塞位移的最大值下降的幅度最小;三种张紧器柱塞位移的最小值随曲轴转速的提高变化不大;在曲轴的各种转速下,三种张紧器柱塞位移值均在0 mm~5 mm之间,这些值是在合理范围之内的。

综合上述三种试验结果分析,图8中三种不同泄漏间隙对导轨的接触压力的最大值相差不大,且随着曲轴转速的增大而逐渐增加。从图中可以看出,泄漏间隙为76μm的张紧器的试验结果最好。图9中三种不同泄漏间隙对张紧器柱塞位移的最大值和最小值随着曲轴转速变化而产生的影响相差不大,且泄漏间隙为96μm的张紧器所展示的张紧器柱塞位移的幅度最小,结果最好。从图4至图7的曲线图中可以看出,泄漏间隙为96μm的张紧器在不同机油温度、不同负荷、不同曲轴转速时,高压腔油压最大值均为最小,效果最好。评价液压式正时张紧器优劣的最主要指标是高压腔的相关参数,三种方案张紧器所呈现的对导轨的接触压力值相差较小,并且试验结果都满足液压张紧器参数设计的要求,因此根据张紧器高压腔油压和张紧器柱塞位移试验的结果分析,建议选择泄漏间隙为96μm的张紧器。

3 结论

本试验测试了三种液压式正时张紧器的正时系统的动态性能,将改装的发动机装在AVL台架上,使发动机在不同转速、不同负荷、不同机油温度下运转,分别测试各种状态下的正时系统的一些运动状态参数。

本文仅列出了在发动机最常见和极端工况下对张紧器最有影响的三种参数:张紧器高压腔的油压值、张紧器对导轨接触压力和张紧器柱塞位移的试验结果,即机油温度为90 ℃、负荷为部分负荷(50%)、使用未变形的正时链条的三种不同泄漏间隙的张紧器的试验结果。结果表明:

(1)泄漏间隙的大小对张紧器高压腔油压值、张紧器对导轨接触压力、张紧器柱塞位移都有一定的影响,因此设计合理的泄漏间隙值对液压张紧器的设计有至关重要的作用。

(2)张紧器高压腔油压随着发动机负荷的增加而增加,随曲轴转速的增加而增加,不同的机油温度对油压值的影响不大。

(3)该测试方法可以实际测量整个正时系统的动态特性,为正时系统的设计提供支持。为液压张紧器试验提供了理论依据。

通过对上述试验结果的分析,综合来看,张紧器的泄露间隙值为最大值即96μm时,正时系统动态试验的效果最好。