电动汽车尾部碰撞仿真分析方法浅析

2021-09-09唐小华

唐小华,张 准

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

引言

为提升汽车碰撞安全技术水平,降低碰撞事故人员伤亡率,我国已制定发布了一系列的汽车安全标准,建立了适应中国实际的、包含乘用车、商用车等多种车辆型式,涵盖覆盖正面碰撞、侧面碰撞、后面碰撞等多种碰撞工况,从整车级别到系统零部件级别的全方位的汽车碰撞安全标准体系。

GB/T 31498-2015[1]《电动汽车碰撞后安全要求》是我国电动汽车安全标准体系的重要组成部分,对于保证电动汽车碰撞安全性至关重要,但其只对电动汽车的正面碰撞、侧面碰撞提出要求,缺少后部碰撞要求,电动汽车动力电池主要布置在车身下底板处距离尾部更近,在车辆发生尾部碰撞过程中,很容易挤压到动力电池而发生安全事故[2],因此很有必要对电动汽车尾部碰撞进行分析研究。本文章基于Ls_ Dyna,简析电动汽车尾部碰撞仿真分析方法,为电动汽车尾部碰撞目标开发提供方法上的参考。

1 分析要求

1.1 软件工具要求

仿真分析离不开软件工具的支持,电动汽车尾部碰撞仿真分析根据分析过程范围的不同,需要使用到多种CAE分析软件,在网格划分、属性定义、载荷及边界条件、预加载范围,采用HyperMesh、Primer,计算采用Ls_Dyna,后处理采用HyperView。

1.2 分析流程

电动汽车尾部碰撞仿真分析流程参照图1。

图1 电动汽车尾部碰撞分析流程图

2 模型建立

2.1 收集车辆零部件设计数模

主要收集整车车身、底盘、开闭件、可充电储能系统等CAD数模和焊点连接数据,其次是整车数据中零部件名称、零部件号、厚度和材料的BOM明细表,以及整车地面线相关信息。

2.2 网格划分

通过HyperMesh建模,将整车CAD数据导入前处理软件HyperMesh中,以此对各部件进行网格划分。整车网格尺寸采用10 mm。网格模型质量应符合相关要求。

2.3 定义材料属性

依据整车BOM明细表,按照各部件真实材质和料厚定义部件网格的材料和厚度属性。

2.4 模型连接

模型连接包括以下两点:

(1)车身建立焊点。

车身焊点连接采用Beam或Hexa实体单元实现。

焊接采用下列连接方式:

CONSTRAINED_NODAL_RIGID_BODY

CONSTRAINED_RIGID_BODY

SET_NODE_LIST

(2)底盘连接。

底盘连接采用铰链连接以及弹簧连接两种方式:

1)柱铰链、旋转铰、万向节和球铰链等采用铰链连接:

CONSTRATINED_JOINT

2)螺旋弹簧和悬置采用弹簧连接:

ELEMENT_DISCRETE

3 分析方法

3.1 碰撞整车模型

按照GB 20072[3]要求,整质量为整备质量,允许车辆的质量适当增加,但不超过其整备质量的10%。整车FE模型见图2。

图2 整车FE模型

3.2 导入及定位尾部碰撞移动壁障

根据GB 20072要求,导入尾部碰撞移动壁障(以下简称移动壁障)并进行定位。

移动车及碰撞装置总质量为(1 100±20)kg,移动壁障碰撞速度为50 km/h,碰撞装置移动方向应水平,并平行于被撞车辆的纵向中心平面,碰撞装置表面中垂线和被撞车辆的纵向中心平面间横向偏差不大于300 mm,移动壁障与整车位置关系见图3。

图3 电动汽车尾部碰撞工况示意图

碰撞表面下边缘离地高度应为(175±25)mm,移动壁障与地面高度关系见图4。

图4 移动壁障碰撞装置与地面高度示意图

3.3 选择地面线

根据地面线数据,进行定义尾部碰撞仿真模型的地面线,从而确定整车前后轮胎和移动壁障的地面线。

按照GB 20072要求,选择图5中整备质量处的地面线为仿真地面线。

图5 地面线示意

3.4 接触定义

电动汽车尾部碰撞模型中需要定义的主要接触如下: (1)AUTOMATIC_SINGLE_SURFACE整车自接触;

(2)TIED_SHELL_EDGE_TO_SURFACE焊点和comp- onent的接触;

(3)RIGIDWALL中定义轮胎和地面的接触;

(4)AUTOMATIC_SURFACE_TO_SURFACE整车尾部和移动壁障的接触;

(5)FORCE_TRANSDUCER_PENALTY蓄电池模组间、蓄电池模组和电池外包壳的接触。

3.5 Control卡片定义

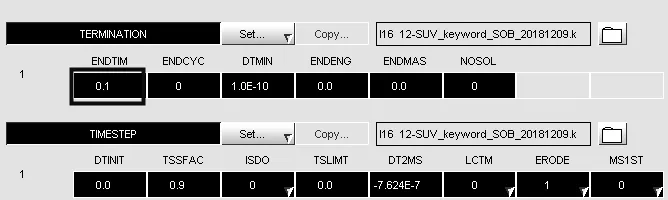

碰撞终止时间和时间步定义如图6所示。分析时间通常定义为120 ms。

图6 控制卡片定义

3.6 Database卡片定义

在输出卡片中的(ASCII)_OPTION和EXTENT输出卡片中分别设置接触力和塑性应变输出。

4 仿真结果后处理

4.1 仿真结果准确性检查

在结果生成时应分析质量检查。检查动能、内能、时间沙漏的图表以确定没有峰值或突变,须对以下内容进行评价。

4.1.1 初始穿透

在滑移面上的必须没有初始穿透。

4.1.2 最小时步

在LS_DYNA中的时步计算基于单元长度、杨氏模量和密度,确保在计算过程中的时步不小于初始时步。随着碰撞计算过程中单元变形的增加,时间步长不断减小,当结构变形非常大时,临界时间步长将变得非常小,将会导致无法完成计算。但时间步长又不能取得过大,因为过大的时间步长将会导致计算结果的失真,不能正常表现真实的响应,同时影响数值稳定性而造成结果发散,甚至无法求解。

4.1.3 质量缩放

控制质量缩放而增加的总质量和质量点,确保不大于总质量的1%。在关键字*CONTROL_TIMESTEP中的控制参数DT2MS控制质量缩放。设置DT2MS<0,表示质量缩放仅仅施加到步长小于DT2MS的单元上。一般设置DT2MS=-9E-4毫秒。这种方法会轻微地增加模型质量和改变模型的质心位置,但可以节省大量的计算时间,能够有效达到计算精度与计算时间之间的平衡,一般质量增加5 kg~10 kg是可以接受的。

4.1.4 能量变化

要求整个碰撞过程动能内能平滑变化,总能量保持不变,沙漏能不超过总能量的5%。通常需要读取以下能量曲线,如图7所示:

图7 能量曲线示意图

(1)动能 Kinetic Energy;

(2)内能 Internal Energy;

(3)接触能 Interface Energy;

(4)总能量 Total Energy;

(5)沙漏能 Hourglass Energy。

4.2 结果评价

为保证电动汽车碰撞后的电安全,仿真结果中关注蓄电池模组与电池外包壳接触力、蓄电池模组与蓄电池模组接触力和电池外包壳塑性应变等结果,需满足以下要求。

(1)蓄电池模组与电池外包壳接触力。

碰撞过程中蓄电池模组与电池外包壳接触力应小于10 kN。

(2)蓄电池模组与蓄电池模组接触力。

碰撞过程中蓄电池模组与蓄电池模组壳接触力应小于10 kN。

(3)电池外包壳塑性应变。

碰撞过程中电池外包壳塑性应变应小于30%。

(4)电池外包壳入侵量。

如果可充电储能系统布置在车辆后备箱处,碰撞过程中电池外包壳不得入侵乘员舱。

4.3 分析报告要求

分析完成后编制分析报告,分析报告内容应包括以下部分:

(1)分析目的和意义;

(2)分析内容,分析模型合理性及结构性能目标达成情况;

(3)结论,分析结果进行汇总,并得出最终结论。

5 结论

文章通过利用Ls_Dyna有限元仿真分析软件系统,对电动汽车尾部碰撞的仿真分析方法进行了浅析,通过将仿真建模、分析过程及评价方法进行标准化,以此有效指导工程师开展仿真分析工作。

通过采用有限元方法进行电动汽车尾部碰撞安全仿真性能分析和优化,可降低设计成本,缩短设计周期。