基于温度场模拟TiNiTa记忆合金涂层工艺参数选择

2021-09-08李超然回顺尧孙广云胡传绪董桂馥

李超然,回顺尧,孙广云,胡传绪,王 通,董桂馥,

(1.大连大学物理科学与技术学院,辽宁 大连 116600;2.大连大学机械工程学院,辽宁 大连 116600)

1 引 言

钛合金具较高强度、良好表面特性而在航天航空、石油、化工等领域得到广泛应用[1-2],较典型的是TC4合金[3]。该合金却因强度较低、耐磨性不好、高温耐蚀性差等缺点限制其实际应用[4]。因此,人们尝试采用各种表面改性技术,电镀、磁控溅射等技术都存在一定缺点而受到限制[5]。激光熔覆技术作为一种高能、快速的表面改性技术[6],越来越受到人们的关注,尤其是基体与熔覆材料间形成冶金结合可达到最佳的表面改性效果[7]。众所周知,对激光熔覆温度场的研究可以再现熔覆过程,对成型制件质量的预测和改善有着极其重要的作用[8-10],也为激光熔覆工艺参数的选择和优化提供一种便捷方法。

TiNi合金是一种智能材料,具有良好的形状记忆效应和超弹性,特别是合金的热弹性马氏体相变、应力诱发马氏体相变及马氏体变体的自适应性部分可减轻载荷作用并通过弹性变形把部分能量吸收掉,从而阻碍塑性变形的进行并减少材料的磨损量,从而提高合金的耐磨性能。杨永强等人[11]将激光熔覆与激光表面氮化技术相结合制取TiNi-TiN梯度材料,明显改善合金的耐磨性、耐蚀性性能。彭小敏等人[12]发现在高温下元素钽(Ta)生成Ta2O5的致密氧化膜,增加钛合金的抗高温氧化性。因此,在TC4合金表面熔覆高质量TiNiTa记忆合金涂层,可明显改善TC4基体表面性能。而国内外研究集中在熔覆材料种类、工艺调整等方面以达到性能需求,但受到设备、人力、财力等多方面的限制阻碍熔覆技术的快速发展,至此人们将目光聚焦在模拟仿真上。Labudovic等[13]采取APDL命令流建立金属粉末沉积过程的三维数值模型,为激光熔覆成形的温度场分析奠定基础;段伟等[14]在保证成形质量的前提下,通过研究激光功率、扫描速度对温度场的影响,确定钛合金激光熔覆过程的最佳工艺参数。至此,模拟激光熔覆过程的温度分布可以为优化激光熔覆工艺提供理论指导。

本文基于ANSYS WORKBENCH软件平台、采用3D高斯热源对激光熔覆TiNiTa记忆合金涂层过程进行温度场模拟,通过能量密度确定激光功率、扫描速度、离焦量等工艺参数对温度场的影响。本文选用Ti粉、Ni粉和Ta粉末作为熔覆材料,结合模拟仿真获得最佳工艺参数,并对最佳工艺获得的熔覆涂层微观组织、相组成、耐蚀性进行研究。通过模拟、试验相结合确定最佳的工艺参数,以期获得性能优异的合金。

2 有限元建模

本文基于ANSYS-WOKRBENCH软件模拟激光熔覆过程中温度场变化,并编写热源模型APDL子程序。建立激光熔覆过程温度场的三维有限元模型,其中包含熔覆层及基板。

2.1 模型假设和热物性参数

激光熔覆过程温度场的变化是一个非稳态、非线性的传热过程,在不影响模拟计算结果的情况下做以下必要假设:(1)材料的性质呈各向同性,当温度在熔点以上时仍进行固态处理[15];(2)因为激光加热时间极短,忽略熔池内液体的流动对温度场的影响,不考虑熔化潜热对熔池的影响;(3)假设TiNiTa合金的各项热物理参数不随温度变化,材料热物性参数如表1所示;(4)假设室温温度为20 ℃且不变。

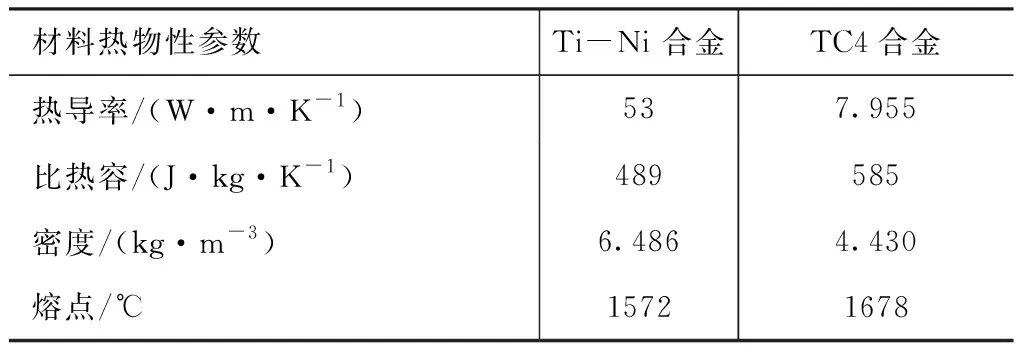

表1 TC4合金和Ti-Ni合金的热物性参数[15-17]Tab.1 Thermophysical parameters ofTC4 alloy and Ti-Ni alloy

2.2 热源选择和边界条件

采用数值模拟的方法研究激光熔覆过程,热源模型的建立是非常重要部分,本文选用较为普遍使用的3D高斯热源模型,在距离加热中心任一点的热流密度[18]:

(1)

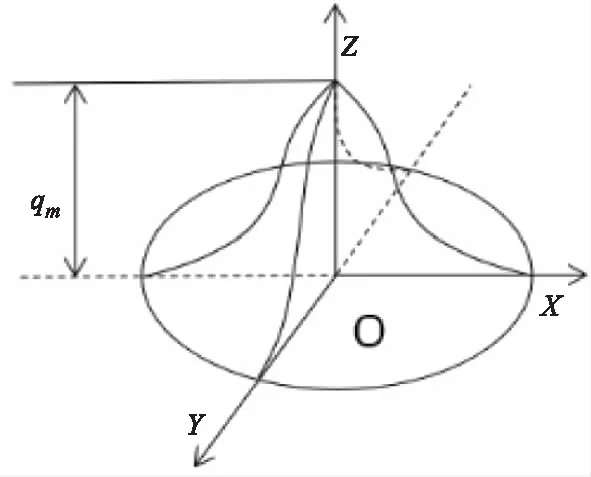

其中,R为激光有效加热半径(mm);r为热影响范围上某点距加热中心的距离(mm);η为工件对激光的吸收率;Q为激光器的输出功率(W)。高斯热源模型的能量分布如图1所示,其中[18]:

图1 高斯热源热流模型分布模型Fig.1 Distribution model of Gaussian heat source heat flux model

(2)

熔覆开始,工件温度T0与环境温度T相等(T=20 ℃)。根据文献[19]定义其表面边界条件。

3 数值模拟及分析

3.1 几何模型

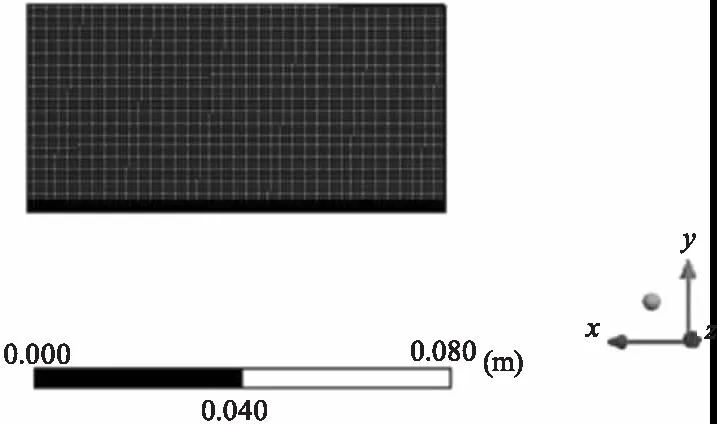

在激光熔覆过程中,激光束始终作用于工件的表面中部,因此只取一半进行数值模拟。基材为TC4,熔覆层为TiNiTa,基体模型尺寸为长80 mm、高3 mm、宽80 mm;熔覆层的宽度为2 mm,厚度为0.5 mm。取原点为O,设置空间坐标系,X轴的正方向为扫描路径所在方向。由于在激光熔覆过程中涉及到网格的移动,熔覆层的温度变化很大,所以设置每个六面体网格的宽度为0.15 mm;基体部分被分割成更大的网格,每个六面体网格的宽度为0.75 mm,几何模型如图2所示。

图2 几何模型Fig.2 Geometrical model

3.2 能量密度

在脉冲激光器的单个脉冲作用下,结合经验及设备属性选用正离焦,激光常用频率为10 Hz、脉冲宽度5 ms固定不变。众所周知,脉冲激光器可调的参数较多,若同时改变所有参数将无法对实验结果进行比较,故在实际生产过程中首先根据设备实际生产情况确定一部分参数,然后在此基础上改变其他工艺参数达到工艺要求。蒋三生等人[20]采用脉冲激光器在45号钢表面熔覆Co基涂层,首先固定激光器的离焦量和扫描速度不变,然后改变脉宽、频率、电流和功率来进行工艺优化。陶春华[21]等人在A3钢板上熔覆Ni60涂层,首先固定激光器的脉宽和频率,再调整其他工艺参数来确定最优工艺参数。Essam等人[22]采用Nd∶YAG脉冲激光器在低碳钢基材合金上熔覆316L不锈钢薄层,他们固定扫描速度为6 mm/s不变来调节其他工艺参数。赵雨等人[23]首先确定固定激光器的离焦量大小,通过不同重熔工艺参数对YCF101涂层质量的影响来确定最优工艺参数。我们在进行本文实验前,首先亦是固定激光频率为10 Hz、脉冲宽度5 ms不变,尝试在不同基体上采用种类不同的粉末进行实验。不论是在AM60B镁合金基体上熔覆TiNi合金,还是在304不锈钢表面激光熔覆Fe-MnSi-Cr-Ni涂层在固定上述激光频率和脉宽的情况下通过改变其他工艺参数均可以高质量的熔覆层。

激光能量密度可以通过式(3)[21]计算:

(3)

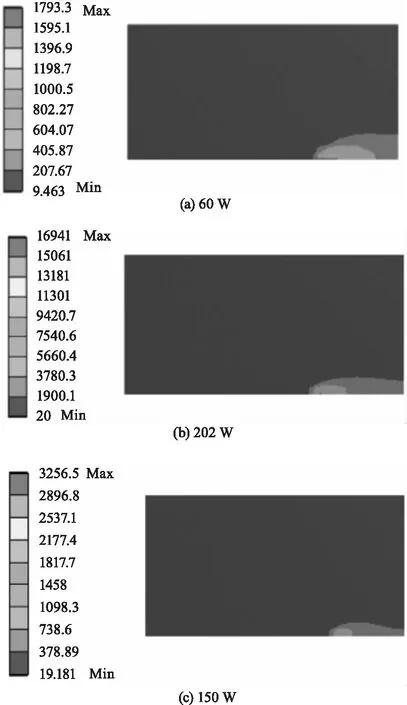

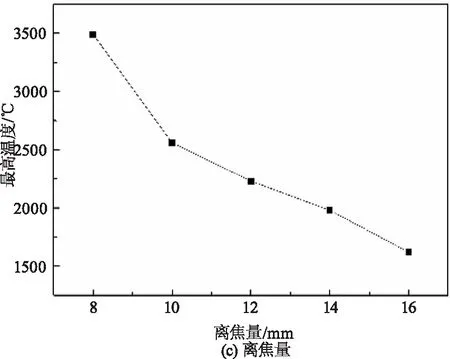

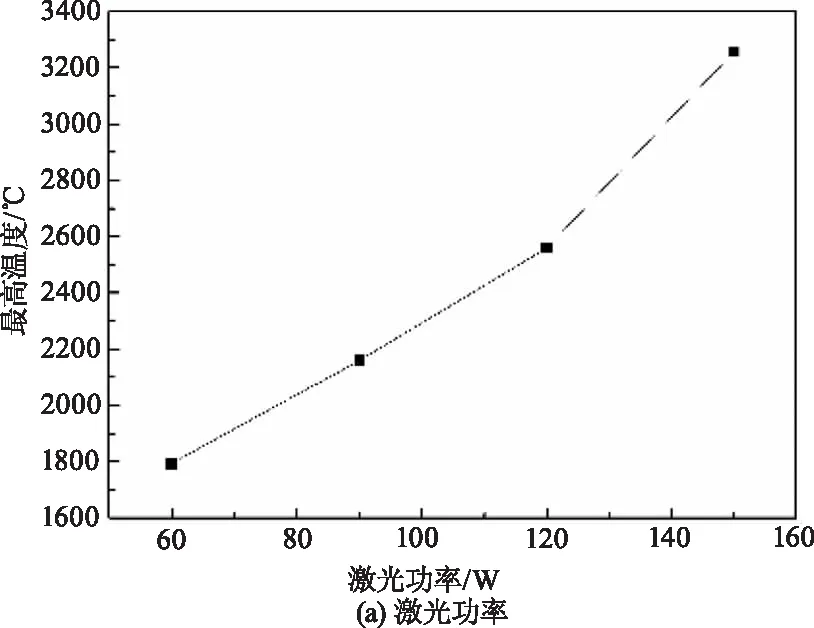

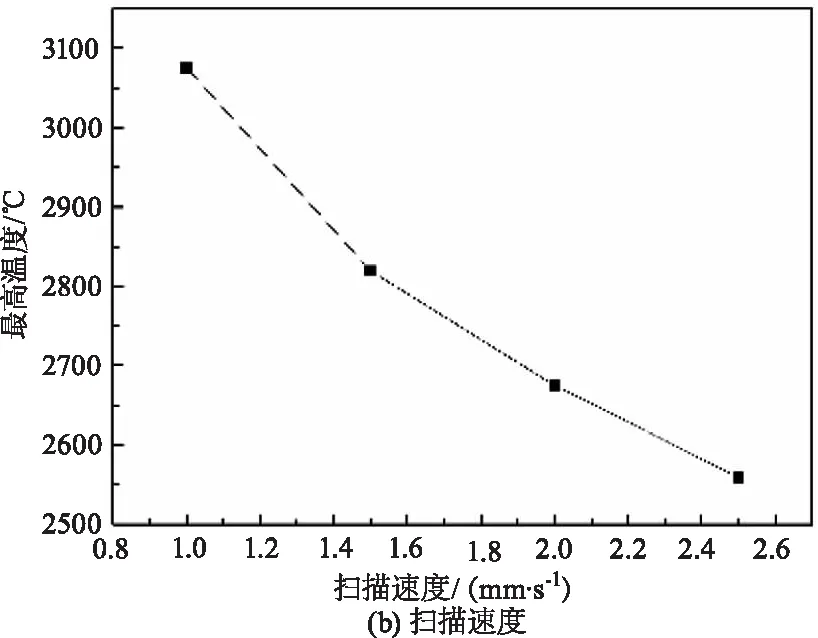

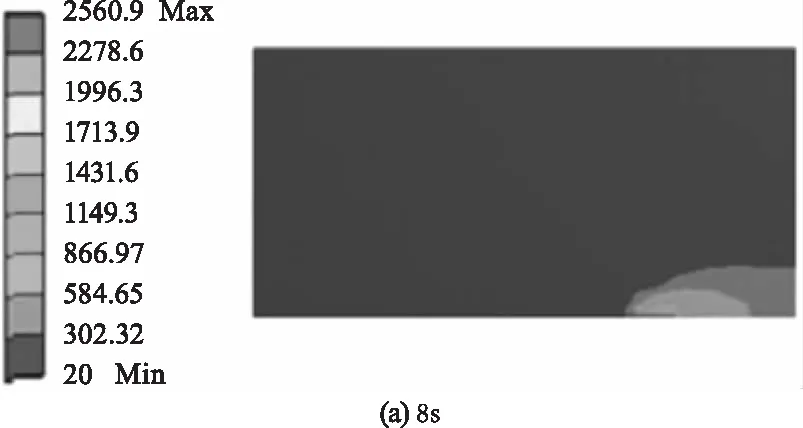

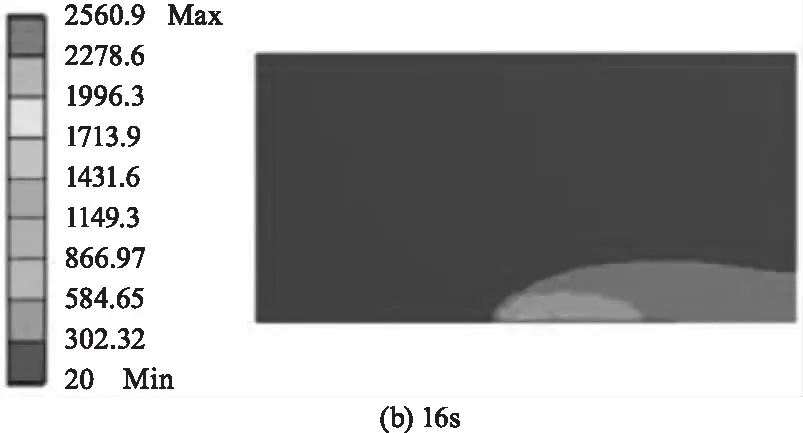

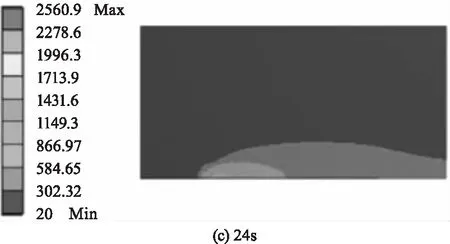

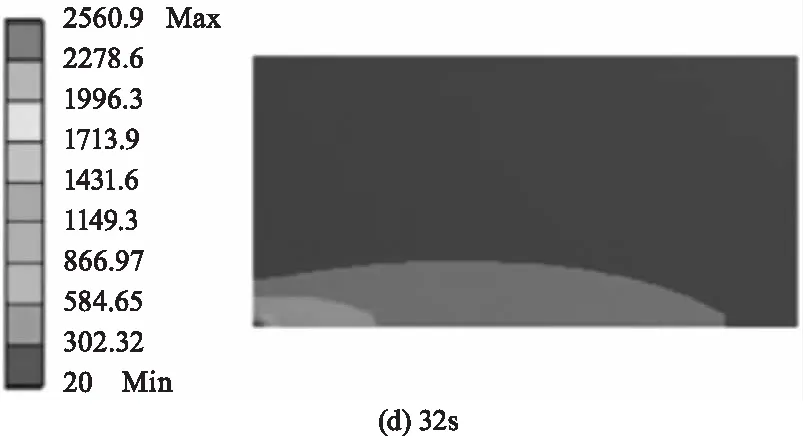

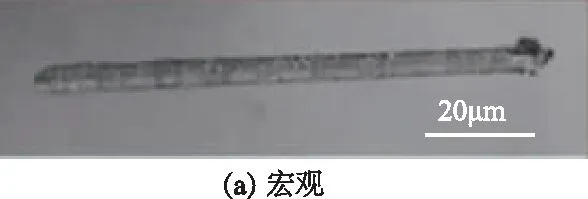

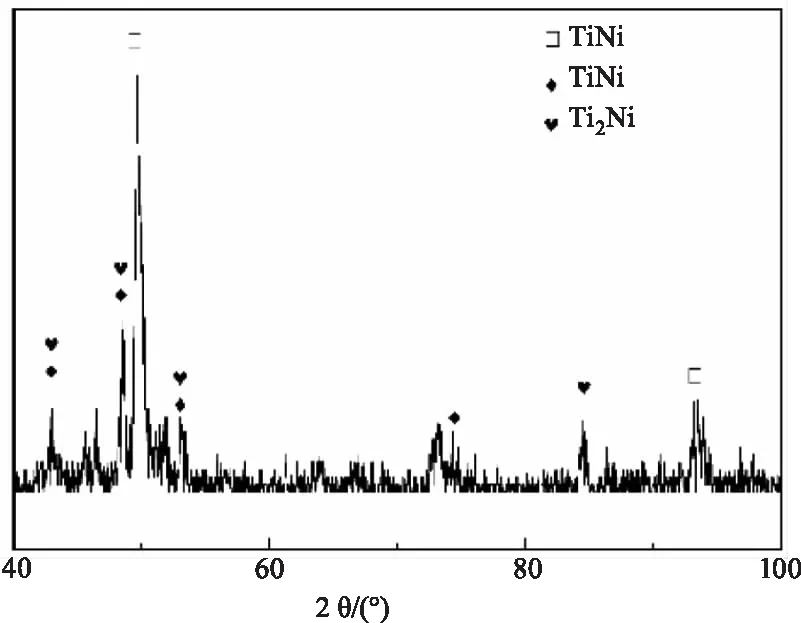

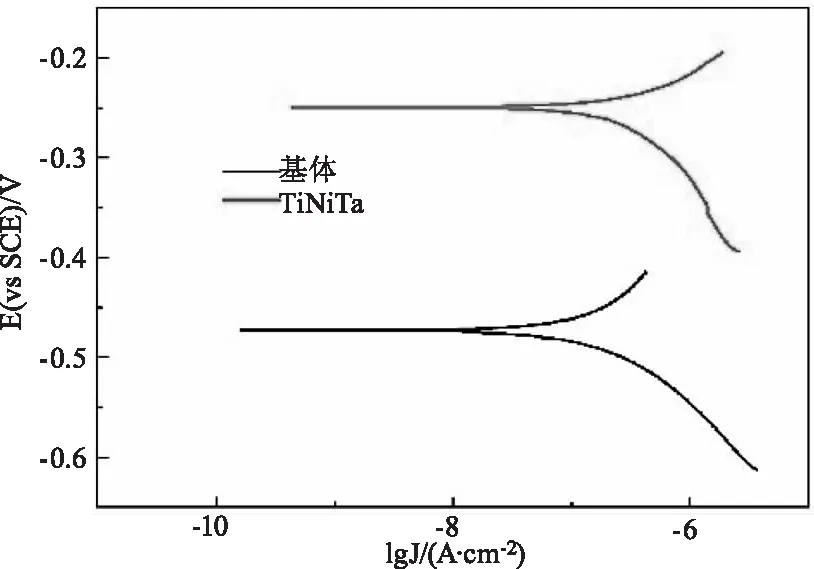

式中,T为温度;K为材料的热导率;A为材料吸收率;t为时间;α是热扩散系数。材料吸收率为0.8,利用式(3)可获得涂层材料发生熔化和汽化的能量密度极值。当脉宽为5 ms时,TiNiTa涂层材料产生熔化和汽化的能量密度极值约为1.19×103J/mm2和2.29×103J/mm2。为避免熔覆材料呈现汽化现象而影响熔覆涂层的质量,固激光器的功率应介于P熔点 3.3.1 激光功率范围确定 本次采用的脉冲激光器能量密度由式(4)[21]决定: (4) 其中,E为激光能量密度;D为激光光斑直径;tp为脉宽;f为频率大小;p为激光功率。将能量密度极值1.19×103J/mm2和2.29×103J/mm2分别代入(4)式中,经计算得到本次仿真的激光功率应该在60 W 图3 不同功率时的瞬态温度场云图Fig.3 Transient temperature field cloud map at different power 3.3.2 工艺参数对温度场的影响 本文通过改变能量密度的大小并采用控制变量的方法保证两个量不变得到第三个量的大小从而确定激光功率、扫描速度和离焦量,并研究它们与最高温度间关系。当激光扫描速度2.5 mm/s、离焦量为10 mm时,发现随激光功率的增加温度逐渐增大如图4(a)所示,经过分析可知涂层表面最高温度和激光功率两者之间呈正相关;当离焦量为10 mm,P=120 W时,最高温度随扫描速度的增加而逐渐下降,如图4(b)所示。当P=120 W,扫描速度V=2.5 mm/s时,离焦量对温度的影响如图4(c)所示。从图4(c)可看出,当离焦量从8.5 mm增到15.5 mm时(光斑直径从1.2 mm增到1.5 mm),熔池的最高温度从3260 ℃降到1720 ℃,该温度区间正好位于涂层TiNiTa形状记忆合金的熔点和沸点之间。在频率不变的情况下,通过离焦量的大小确定光斑直径,根据式(5)[23]计算得到扫描速度范围为1.33~2.5 mm/s: 图4 激光功率、扫描速度及离焦量对激光束中心的最高温度的影响Fig.4 The effect of lasers power,scanning speedand defocus length on the maximum temperatureat the center of the laser beam (5) 其中,R代表光斑半径,f代表激光器的频率。根据上述分析,通过模拟温度场变化确定激光熔覆TiNiTa记忆合金涂层的工艺参数范围:离焦量为8.5~15.5 mm;激光功率为60 W 当激光功率为100 W、扫描速度为2.5 mm/s、离焦量为10 mm、脉宽为5 ms、频率为10 Hz时,XOZ面瞬态温度场分布如图5所示,随时间增加温度场分布具有相似规律;热源中心处温度最高、热影响区越大,随距中心处距离的增加而降低;受光斑快速移动影响,熔池前部温度梯度较大而尾部较小;等温场呈勺状形状,分析得到此时熔覆面温度场最高温度为2560 ℃,此时熔覆层与基板形成良好的冶金结合。 图5 瞬态温度场云图Fig.5 The transient temperature contours 试验TC4基板经回火处理后切割成80 mm×80 mm×3 mm的长方体形状备用,熔覆粉末采用纯度为99.99 %、粒度为5 μm的Ti、Ni、Ta粉。熔覆层的制备流程:粉末配制-预处理-预置粉末-激光熔覆-性能检测。用光学显微镜对熔覆层形貌进行观测;利用RigaKuD/Max-UItima X射线衍射仪分析技术确定其结构,Co靶Ka衍射;采用CS-Studio5电化学工作站对基板和熔覆层进行腐蚀特性测试,腐蚀溶液为浓度5 %的NaCl溶液,测试样品的工作面积为1 cm2。CS-Studio5电化学站工作时的扫描速度为0.0 5mV/s、频率为1 Hz、扫描电位从-0.5~2 V。 当脉宽5 ms、频率10 Hz时,从式(3)计算得到的能量密度极值1.19×103J/mm2和2.29×103J/mm2间取7个数值,再求解得到激光功率、扫描速度、离焦量等工艺参数。结果发现当能量密度1698 J/mm2,即工艺参数为激光功率100 W、扫描速度2.5 mm/s、离焦量10 mm、脉宽5 ms、频率10 Hz时涂层的质量和腐蚀性能最好。宏观和微观形态如图6所示。熔覆层平整,宽度较均匀,平行于扫描方向的熔覆层微观形貌如图6(b)所示,从图可以看出基体与熔覆层之间呈现冶金结合状态。结果表明,此时熔覆层的表面质量较高。 图6 TiNiTa熔覆层的形貌Fig.6 Macromorphology and microstructure of TiNiTa cladding layer 图7为熔覆层室温XRD衍射图谱。从图中看出,熔覆层主要由具有立方结构的B2母相和具有单斜结构的B19′马氏体相及同为立方晶系的Ti2Ni相组成,具备形状记忆效应。 图7 室温下的熔覆层X射线衍射图谱Fig.7 X-ray diffraction pattern of laser claddinglayer at room temperature 对基体和熔覆层进行腐蚀性能测试,极化曲线如图8所示。从图中可看出,熔覆层的极化电位比基体高220 mV,腐蚀电流密度比基体高,从而可确定熔覆层的极化度明显高于基体。众所周知,极化电位越负,表明金属越易转变为离子进入溶液,越不易耐腐蚀。因此,采用此工艺参数获得的熔覆层耐蚀性明显高于基体TC4钛合金。 图8 基体和熔覆层的极化曲线图Fig.8 Polarization curves of matrix and cladding layer (1)通过模拟与实验相结合,成功确定制备高质量TiNiTa记忆合金熔覆层,宏观和微观形貌观察发现界面结合平整、表面没有变形且无缺陷,二者间形成冶金结合。最佳工艺参数:激光功率100 W、扫描速度2.5 mm/s、离焦距离10 mm、脉宽5 ms、频率10 Hz。此时能量密度为1698 J/mm2。 (2)XRD分析表明,熔覆层由具有立方结构B2母相、单斜结构B19′马氏体相和立方晶系Ti2Ni相组成,具备形状记忆效应;电化学腐蚀表明,TiNiTa记忆合熔覆层耐蚀性显著高于基体。 (3)数值模拟结果表明,激光光斑中心的最大温度与所采用的激光功率正相关,与离焦量和扫描速度的大小负相关。3.3 仿真结果与分析

3.4 温度场云图

4 验证试验

5 结 论