卧式青核桃脱皮机的设计与性能分析

2021-09-08杨忠强马月虹朱占江

杨忠强,郭 辉,马月虹,朱占江

(1.新疆农业大学机电工程学院,新疆 乌鲁木齐 830052;2.新疆农业科学院农业机械化研究所,新疆 乌鲁木齐 830091)

我国是世界重要的核桃生产和消费大国,种植面积和产量均居世界首位[1]。新疆是我国核桃第二大生产基地[2]。据新疆2019 年统计年鉴[3]显示:新疆坚果种植面积达5.043×105hm2,其中核桃种植面积达3.909×105hm2,占总种植面积的77.58%;而坚果总产量达1.036×106t,其中核桃产量达8.368×105t,占总产量的80.79%。核桃产量主要集中在阿克苏、喀什、和田等地区,占全疆总产量的95.40%。核桃已成为新疆的重要特色林果产品之一,但因核桃采后加工工期集中、规模大、青核桃鲜食能力有限等原因,致使核桃在存放、运输和销售过程中腐烂变质,损失率高达12%以上。青核桃脱皮是核桃采后加工的一个必经环节。人工砍剥青皮劳动强度大、易伤手、效率低、卫生条件差,机械法脱皮是替代人工脱皮最有效的手段。

目前,对于青核桃机械法脱皮的研究主要集中在脱皮机具的开发和影响脱皮效果的因素分析。其中,脱皮机具的开发方面,主要采用以下4 种方式。①刀片切割[4-6]:主要是利用上下切割装置将青皮切破,在栅条式刀片的作用下剥离青皮,上切割装置和栅条式刀片都能上下伸缩,对大小不一的核桃均有效,同时下方设有分离筛,可以对青皮和核桃进行分离,但脱去的青皮会产生较大的块状,造成青皮分离困难。②钢刷刮削[7-8]:主要是利用钢刷与盖板组成脱皮通道,青核桃在重力作用下进入脱皮通道,在钢刷和盖板的相互作用下,对青核桃进行钢刷的刮削、挤压和揉搓,实现脱青皮。这类机具属于半自动化作业,工作效率较低。③挤压剪切[9-10]:主要是利用压板与辊筒的挤压,滚动碾压将核桃青皮去掉。这类机具生产率低,稳定性较低,脱皮行程较短。④撞击摩擦[11-13]:主要是利用栅条滚筒的转动带动筒内的青核桃不断滚动,青核桃在离心力作用下相互碰撞、摩擦,挤压去除青皮。这类机具无调节机构,适宜刚摘下来的青皮核桃,且对青核桃的大小无严格限制,但是该机具只能间歇式生产,未能实现连续化生产。

目前,国外核桃脱皮主要形式有水平钢丝刷脱青皮、立式圆盘弹齿刷脱青皮及滚筒钢丝或弹齿脱青皮机3 种[14],这些都可以进行连续化作业,并可以配套在生产线上。由于国外核桃品种单一,外壳硬度大,大小均匀,都是适合脱皮加工的品种,核桃脱皮的产业化问题已基本解决。而我国核桃品种繁杂,栽培和选育追求出仁率较高且壳薄的品种,而实际生产加工中,薄壳品种裂果较多,同时各品种外形差异较大。因此,国外设备不适用于中国的核桃品种。我国对核桃脱皮加工工艺方面还缺乏系统地研究,核桃脱皮加工未能实现标准化、精细化生产,大多以单机加工为主,缺乏配套设备,成套性较差,导致核桃脱皮质量较差。现有的核桃脱青皮清洗装备采用间歇式生产,加工过程需要人工辅助,生产率低,青皮脱净率低,碎果率高,没有可连续生产的核桃脱青皮清洗加工生产线,不能应用于核桃产业化批量加工。这些问题严重制约了我国核桃加工产业的发展。因此,研究设计一种能够水平从一端进入,另一端排出,采用刀片划切输送,板刷挤压摩擦相结合的脱皮方法及装备,以期真正实现连续生产,配套在连续生产线上进行批量化加工。

核桃青皮的脱净率和核桃破损果率是研究脱皮效果的主要评价指标。影响脱净率和破损果率的因素除了加工工艺、核桃品种、成熟度之外,还受机具的结构及参数影响[15]。针对卧式青核桃脱皮机,如何提高该设备的脱净率,减小核桃破损果率等方面的研究还处于起步阶段。因此,本文设计了一种卧式青核桃脱皮机。根据其整体结构、工作原理、脱皮通道间隙和角度调节装置的特点和功能,分析青核桃在脱皮通道中的受力情况,研究脱皮通道的间隙和角度之间的相互关系以及对脱皮效果的影响,通过单因素试验确定脱皮通道间隙、脱皮角度、喂入量、主轴转速对脱皮效果的影响,再进行正交试验设计优化加工参数,为卧式青核桃脱皮机的研究提供参考。

1 卧式青核桃脱皮机的设计

1.1 卧式青核桃脱皮机结构

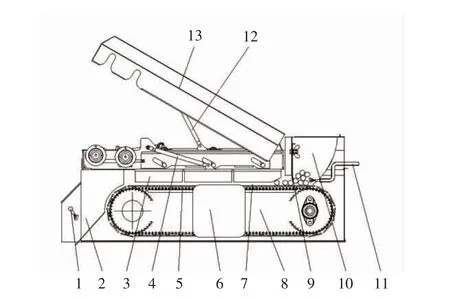

卧式青核桃脱皮机结构如图1 所示。

图1 卧式青核桃脱皮机结构Fig.1 Structure of horizontal green walnut peeling machine

青核桃经进料口掉落到链板输送机构表面水平向前运动,在布料装置作用下平铺一层前进,进入由链板输送机构和板刷机构形成的脱皮通道,进料口设有后喷水装置,青核桃在前进过程中受到压力水的喷洗润滑,安装在链板输送机构上的刀片将青皮划出若干个裂口,然后在脱皮通道的挤压和剪切作用下将青皮彻底去除,混合物料一起输送至出料口,在前喷水装置等作用下进入下一个工序。

通过间隙调节手轮控制板刷与链板输送机构之间的脱皮间隙,以适应不同大小和品种的青核桃脱皮;通过另一组角度调节手轮,同时控制3 组板刷与链板输送机构之间的倾斜角度,从而实现青核桃从大到小的挤压和剪切过程。核桃青皮不断脱落变小,同时脱皮通道间隙也不断变小,以适应青核桃到核桃之间的尺寸变化;青核桃不断受到板刷的梳刷,在链板的驱动下直达出料口,进入下一个分离装置。

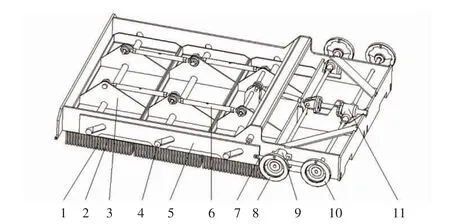

1.2 板刷机构和角度调节装置

板刷机构是卧式青核桃脱皮机的关键部件之一,主要实现对青核桃的挤压和剪切脱皮,结构如图2所示。

图2 板刷机构Fig.2 Mechanism diagram of brush

板刷机构与链板输送机构组成脱皮通道。脱皮通道间隙的设计主要是适应不同品种、外形和大小的青核桃进行脱皮作业。因此,设计了一种联动间隙调节机构(图3)。该设计一方面可实现板刷的升降,调节脱皮通道的间隙,另一方面可实现不同板刷组同步升降,确保每组板刷与链板输送机构的脱皮通道间隙一致。手动驱动两侧任意一个间隙调节手轮,带动两侧调节间隙升降机转动,驱动两侧间隙升降机拉杆前进或后退,推动两侧调节板沿轨道前进或后退。调节板上设有斜向长条轴孔,板刷安装架上设有竖直长条轴孔,调节轴沿倾斜长条轴孔向上滑动,调节轴带动板刷安装架组沿竖直长条轴孔上升或下降,从而实现脱皮通道间隙的调节,脱皮通道间隙h 主要通过调节板上调节轴上升的标尺距离确定。

图3 间隙与角度调节机构Fig.3 Diagram of clearance and angle adjustment mechanism

脱皮通道角度的设计主要是实现青核桃从大到小等挤压过程,减少核桃的破损果率,青核桃在脱皮过程中,青皮不断脱落变小,同时脱皮间隙也不断变小,以适应青核桃到核桃的尺寸变化,最终达到最佳的脱皮效果。因此,设计了一种联动角度调节机构(图3),一方面实现板刷与输送带角度θ 的调整,另一方面实现3 组板刷角度调节等的一致性。手动驱动两侧任意一个角度调节手轮,带动调节角度升降机的转动,拉动角度升降机拉杆,通过调节拉杆同时控制3组板刷安装架绕调节轴转动,从而实现3 组板刷角度调节的一致性,脱皮通道角度θ 主要通过板刷安装架与竖直方向的夹角确定。

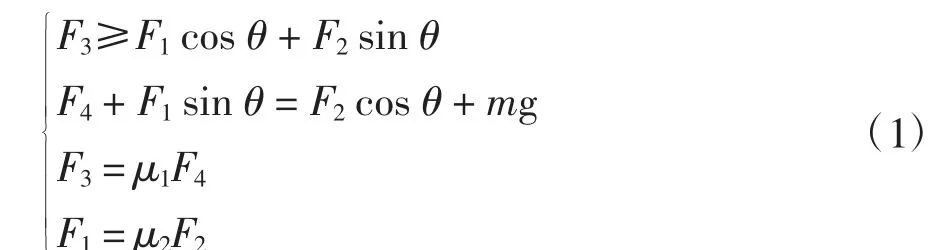

1.3 青核桃脱皮的受力分析

由于卧式青核桃脱皮机系统中的板刷机构和链板输送机构均与青核桃直接接触,因此作为卧式青核桃脱皮机的关键部件,工作中青核桃在链板输送机构上前进,进入板刷与链板输送机构形成的脱皮通道中,对任意一个青核桃均受到F1(板刷对青核桃的动摩擦力)、F2(板刷对青核桃的挤压力)、F3(刀片对青核桃的动摩擦力)、F4(刀片对青核桃的挤压力)、mg(青核桃自身的重力)作用。青核桃的受力图如图4 所示。按水平x 轴和垂直y 轴分解,各作用力之间的关系如下:

图4 青核桃在脱皮通道中的受力图Fig.4 Free-body diagram of green walnut in the peeling channel

式中:μ1、μ2分别代表链板表面动摩擦系数和板刷表面动摩擦系数,g 为重力加速度。

由式(1)可知,影响脱青皮的性能因素有:链板的表面动摩擦系数μ1、板刷表面的动摩擦系数μ2、青核桃的质量m、板刷与链板的夹角θ,除此之外,还和板刷与链板之间的间隙及链板输送机构的传送速度有关。

2 卧式青核桃脱皮机的性能研究

2.1 材料与方法

2.1.1 原料

青核桃为新疆主栽品种“新新2”,生长于新疆喀什叶城县,于2020 年9 月上旬采收。青核桃的短径尺寸为42.9~49.89 mm,青皮含水率89.2%~94.6%,核桃壳含水率33.7%~37.4%,核桃仁含水率26%~31.2%,成熟度良好,2020 年9 月在新疆农业科学院农业机械化研究所中试车间进行试验,试验前将购买的青核桃置于(5±1)℃的保鲜库内保存。

2.1.2 仪器与设备

卧式青核桃脱皮机,新疆农业科学院农业机械化研究所自制;RV130 减速器,浙江午马减速机有限公司;YE2-112M-4 电机,上海左力电机有限责任公司;TCS-150 型电子计价台秤,贵阳宏立衡器制造有限公司。

2.1.3 脱皮通道间隙的选择

卧式青核桃脱皮机的间隙调节范围为0~60 mm,试验用“新新2”青核桃短径为42.9~49.98 mm,脱青皮后核桃的短径为29.42~34.5 mm,考虑到板刷有5 mm 的变形量,因此调节间隙的最小值设置为25 mm;调节间隙的最大值为60 mm,“新新2”青核桃三维尺寸中最大值为长径52.2 mm,在调整的范围内,当间隙为60 mm 时,可以通过调整板刷角度实现对“新新2”青核桃的脱皮过程。因此,试验所采用的间隙范围为25~60 mm。

2.1.4 脱皮通道角度的选择

卧式青核桃脱皮机的角度调整受到其间隙的影响。试验用“新新2”青核桃的短径为42.9~49.98 mm,脱青皮后核桃的短径为29.42~34.5 mm,因此角度调整范围应满足调整后板刷最低点距链板的距离范围,即25~34.5 mm。当脱皮通道的间隙达60 mm 时,调整脱皮通道角度为17°时,板刷的最低点距链板的间隙为0 mm;当调整脱皮通道角度为9°时,板刷的最低点距链板输送机构的间隙为25 mm(试验中“新新2”核桃不被挤裂的最小值);当调整脱皮通道角度为6°时,板刷的最低点距链板的间隙为34.5 mm。当脱皮通道的间隙达25 mm 时,调整脱皮通道角度为7°时,板刷的最低点距链板的间隙为0 mm;当调整脱皮通道角度为0°时,板刷的最低点距链板的间隙为25 mm。因此,为满足试验“新新2”核桃的脱皮间隙为25~34.5 mm,采用表1 所示间隙对应调整的角度范围进行试验。

表1 脱皮通道间隙对应调整角度的范围Table 1 Adjustment angular range of peeling channel clearance

2.1.5 单因素试验设计

卧式青核桃脱皮机RV130 减速器的速比为30,电机为三相异步4 kW 电机,通过变频器控制主轴的转速,使其在15~45 r/min 范围内变化,通过喂入量控制脱皮机的生产率,由于采用输送带均匀喂入,该机具的生产率为3 t/h。

①喂入量调整为机具正常工作时的3 000 kg/h,主轴转速为35 r/min,研究脱皮通道间隙在25~60 mm变化过程中,相应角度变化对青皮脱净率与核桃破损果率的影响。②固定脱皮通道间隙35 mm,脱皮通道角度2°,主轴转速35 r/min,喂入量分别为500、1 000、1 500、2 000、2 500、3 000、3 500 kg/h,即按照100 kg 青核桃12、6、4、3、2.4、2、1.7 min 均匀喂完,研究喂入量对青皮脱净率和核桃破损果率的影响。③喂入量调整为机具正常工作时的3 000 kg/h,脱皮通道间隙35 mm,脱皮通道角度2°,当主轴转速分别为15、20、25、30、35、40、45 r/min 时,研究其对青皮脱净率与核桃破损果率的影响。

2.1.6 正交试验设计

卧式青核桃脱皮机的可控参数主要有喂入量、主轴转速、脱皮通道间隙、脱皮通道角度等,但是角度调整要满足最低脱皮通道间隙的要求。因此,选择喂入量、主轴转速和脱皮通道间隙进行正交试验。根据单因素试验结果,在脱皮通道角度2°条件下,选择喂入量、主轴转速、脱皮通道间隙为主要影响因素,选择青皮脱净率和破损果率为评价指标,进行L9(34)正交试验设计。试验因素与水平见表2。

表2 正交试验因素水平表Table 2 Factors and levels table of orthogonal experiment

2.1.7 脱净率和破损果率计算

青皮脱净率[16]的计算方法如下:

式中:T 为脱净率,%;m1为测试中完全脱皮的核桃质量,kg;m2为测试中未完全脱皮的核桃质量,kg。

式中:P 为破损果率,%;m3为测试中破损果质量,kg;m 为测试中出料口样品总质量,kg。

2.1.8 数据处理

所有的试验均重复3 次,利用Excel 进行计算和作图,SPSS Statistic 19.0 对试验结果进行方差分析。

3 结果与分析

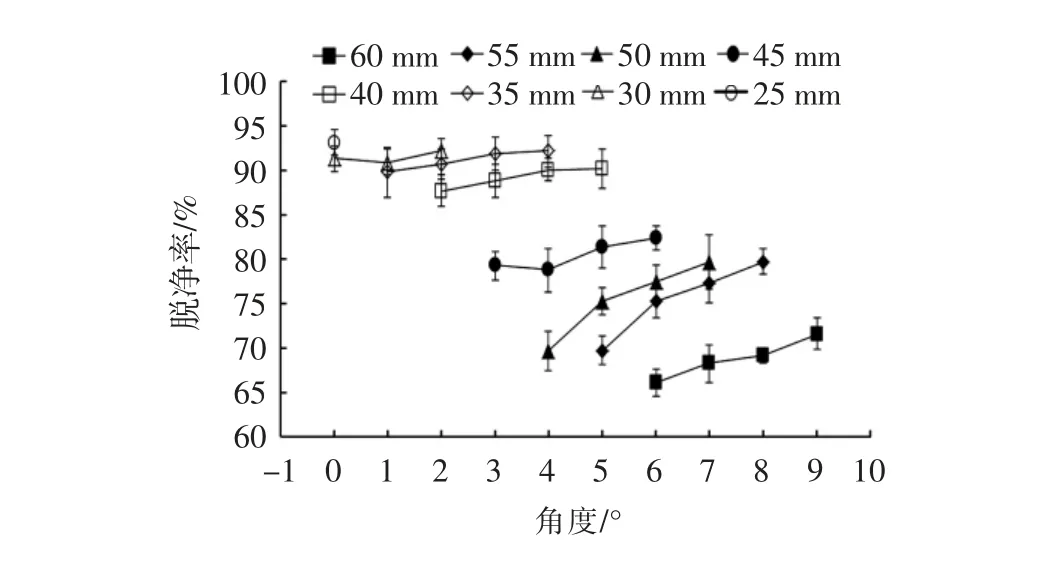

3.1 脱皮通道间隙对青皮脱净率的影响

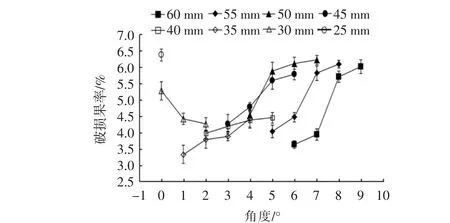

由图5 可以看出,脱皮通道间隙调节决定角度调节,间隙调整完成后,才可以再去调整角度。间隙越大,相应角度调整的范围越大;间隙越小,能调节的角度范围越小。当脱皮通道间隙调整至25 mm 时,角度只能调节到0°;当θ>0°时,板刷最低点与链板的距离<25 mm,势必将脱皮通道中的核桃挤破。当脱皮通道间隙调整到60 mm 时,角度只有在6~9°之间才能实现正常脱皮作业;θ<6°时,板刷最低点与链板的距离>37.5 mm,已经超过了核桃的棱径最大值,不能将青核桃完全脱皮;θ>9°时,板刷最低点与链板的距离<25 mm,将脱皮通道中的核桃挤破。脱皮通道间隙在40 mm 以下时,其相应脱净率≥87.65%。综合考虑,卧式青核桃脱皮机的脱皮通道间隙调整范围为30~40 mm 较为理想。

图5 脱皮通道间隙对青皮脱净率的影响Fig.5 Effects of peeling channel clearance on peeling rates of green husk

3.2 脱皮通道角度对核桃破损果率的影响

由图6 可以看出,为满足脱皮间隙25~34.5 mm,脱皮通道角度(θ)在2~4°范围内,核桃破损果率处于较低的水平,卧式青核桃脱皮机的最佳角度调整范围为2~4°。综合考虑脱净率和破损果率,间隙范围30~40 mm,不同间隙范围内角度重合。因此,选则脱皮通道角度为2°较适宜。

图6 脱皮通道角度对核桃破损果率的影响Fig.6 Effects of different peeling channel angles on the damaged rates of walnuts

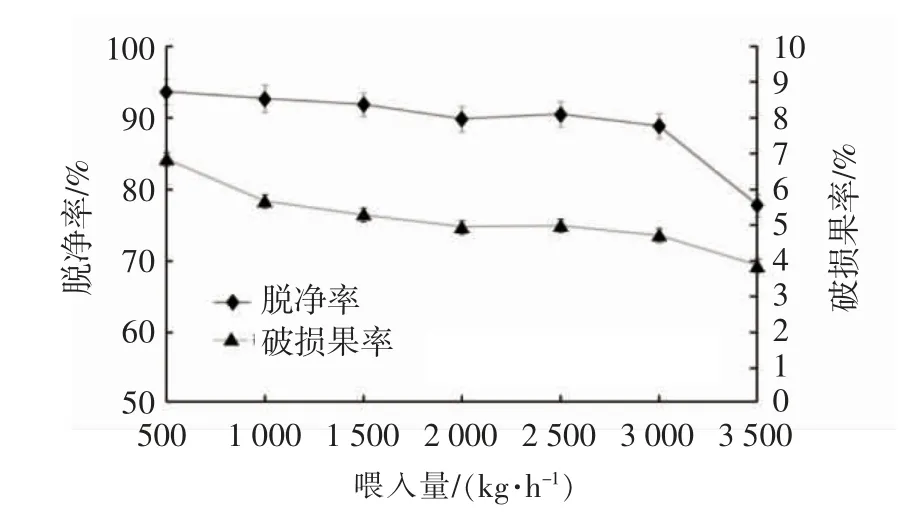

3.3 喂入量对青核桃脱净率和破损果率的影响

由图7 可以看出,随着喂入量的增加,青皮脱净率随之减少,而核桃破损果率也随之减小。卧式青核桃脱皮机脱皮过程中主要依靠板刷与链板形成由大到小的脱皮通道进行挤压和剪切作用,进而实现脱皮。安装在链板上的刀片可以在挤压过程中将青皮切割,迫使青皮破裂受损,更易于降低脱皮所需挤压力[6],减少硬碰撞造成的破损。当喂入量较小时,单个青核桃所承受的挤压变形较大,青皮破损的概率也增大,青皮脱净率较高,核桃破损果率也较高;随着喂入量的增加,通道中单位面积内青核桃的数量不断增加,单个青核桃所承受的挤压力减少,青皮破裂的概率也随之减小,青皮脱净率降低,核桃破损果率也随之下降。因此,综合考虑,喂入量在1 000~3 000 kg/h 时较为理想。

图7 喂入量对青核桃脱净率和破损果率的影响Fig.7 Effects of feeding amounts on peeling rates and damaged rates of green walnuts

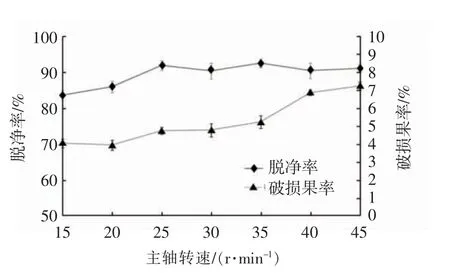

3.4 主轴转速对青核桃脱净率和破损果率的影响

由图8 所示,随着主轴转速的增加,青皮脱净率和核桃破损果率整体均呈升高趋势,但略有差异。主轴转速增加,链板前进的速度也增加,青核桃进入脱皮通道的速度和动能将变大,撞击板刷的挤压力也变大,进而增加了青皮及核桃的破裂。因此,青皮脱净率和核桃破损果率都随之上升。提高机具青皮脱净率和效率,降低核桃破损果率是设计机具中最重要的目标,但在实际生产中,脱净率和破损果率是相互矛盾,相互影响的。因此,在生产者能够接受的核桃破损果率范围内,尽可能地提高机具的脱净率和效率。对于卧式青核桃脱皮机,本试验确定主轴转速在25~35 r/min较为理想。

图8 主轴转速对青核桃脱净率和破损果率的影响Fig.8 Effects of spindle speeds on peeling rates and damaged rates of green walnuts

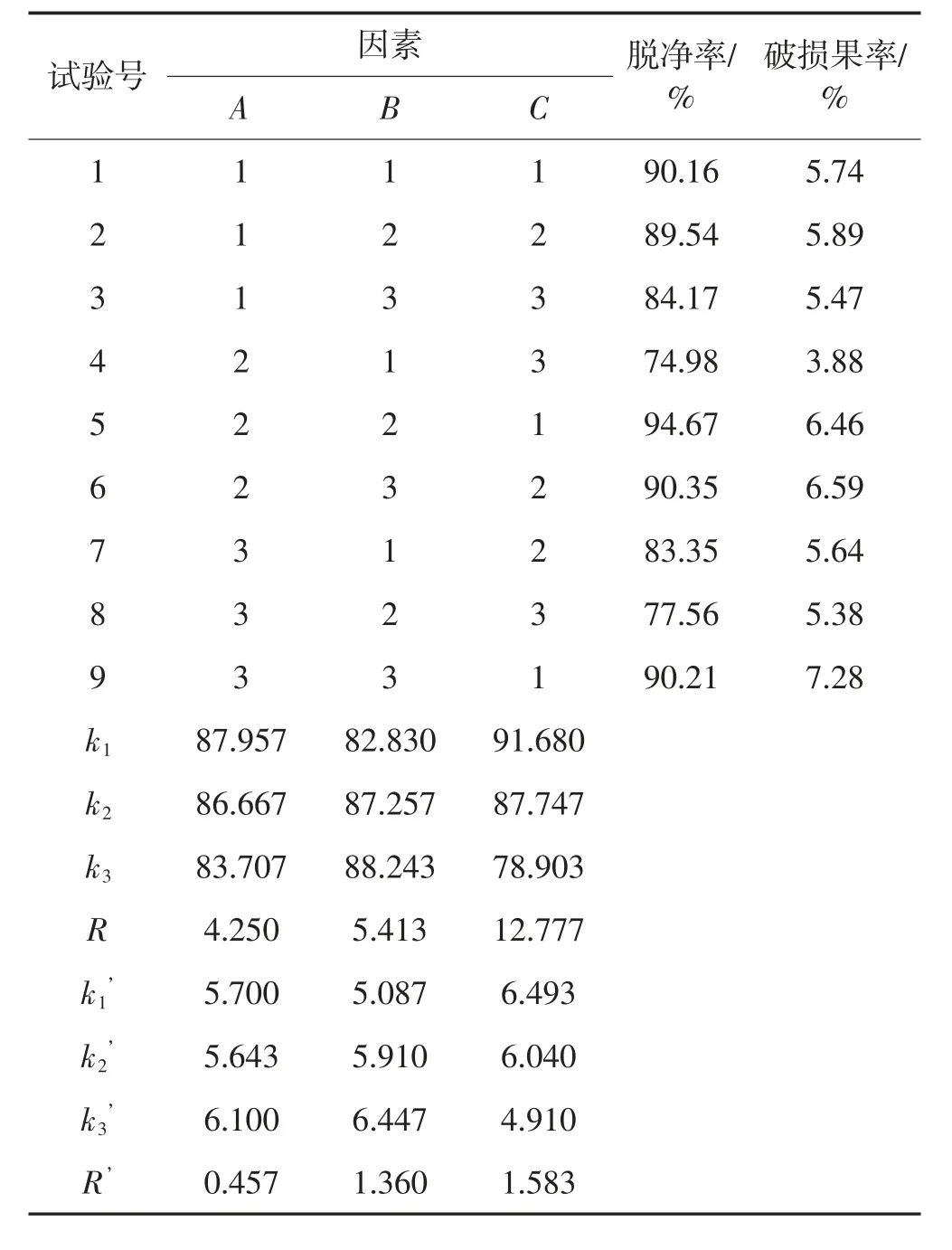

3.5 正交试验结果

由表3 可知:以青皮脱净率最高为评价标准的最优方案为A1B3C1,即喂入量1 000 kg/h,主轴转速35 r/min,脱皮间隙30 mm,影响青皮脱净率的因素主次顺序为C>B>A;以破损果率最低为评价指标得到最优方案为A2B1C3,即喂入量2 000 kg/h,主轴转速25 r/min,脱皮间隙40 mm,与正交试验中的最优组一致,其破损果率为3.88%,影响核桃破损果率的因素主次顺序为C>B>A。

表3 正交试验结果Table 3 Results of orthogonal experiment

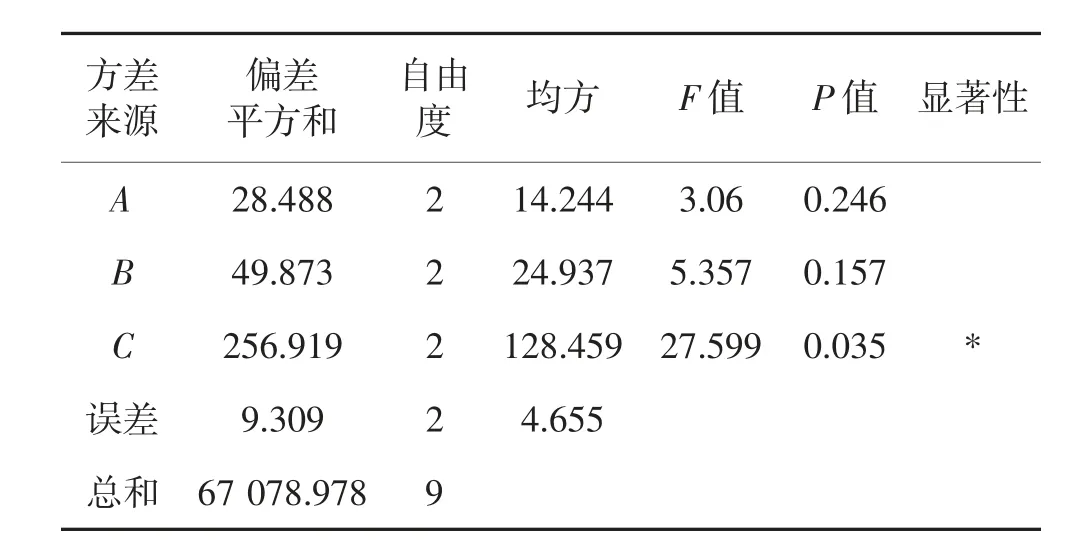

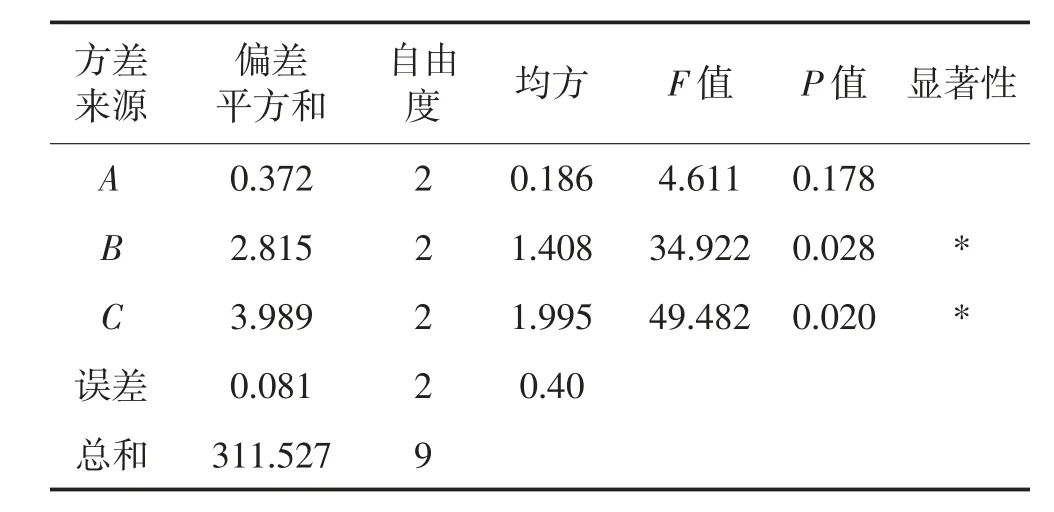

由表4 可知,脱皮通道间隙(C)对青皮脱净率有显著影响(P<0.05),而喂入量(A)和主轴转速(B)对青皮脱净率的影响不显著。由表5 可知,主轴转速(B)和脱皮通道间隙(C)对核桃破损果率有显著影响(P<0.05),而喂入量(A)对核桃破损果率的影响不显著。

对于卧式青核桃脱皮机,其青皮脱净率和核桃破损果率的优选方案,在A1B3C1条件下,虽然青皮脱净率最高,达到了94.83%,但核桃破损果率为7.15%,明显偏高;在A2B1C3条件下,虽然核桃破损果率最低,达到了3.88%,但青皮脱净率为74.98%,明显偏低。因此,综合考虑使用情况,结合表4 和表5,在控制核桃破损果率的同时,尽可能提高青皮脱净率,还要考虑连续化批量加工和生产率问题。最终选择优化方案为A2B2C2,即喂入量2 000 kg/h,主轴转速30 r/min,脱皮通道间隙35 mm,脱皮角度2°。

表4 脱净率方差分析结果Table 4 Results of variance analysis for peeling rate

表5 破损果率方差分析结果Table 5 Results of variance analysis for walnut damaged fruit rate

3.6 验证试验

对于优化方案A2B2C2进行3 次重复试验,该参数下卧式青核桃脱皮机的青皮脱净率为92.42%(行业标准≥88%),核桃破损果率为5.48%(行业标准≤6%)。按照该优化方案对新疆主栽的其他品种(“温185”和“扎343”)青核桃进行了脱皮试验,结果表明:“温185”核桃的青皮脱净率为90.28%,破损果率为5.97%;“扎343”核桃的青皮脱净率为91.67%,破损果率为4.79%,两种品种的青核桃均可以获得较好的脱皮效果。

4 讨论与结论

为了适应不同品种、外形和大小的青核桃进行脱皮作业,本文在设计卧式青核桃脱皮机时设计了脱皮间隙调节机构;为了减少核桃的破损果率,设计了青核桃从大到小挤压过程的角度调节机构,以实现连续式生产。影响脱皮效果的主要因素有脱皮通道间隙、脱皮通道角度、主轴转速和喂入量等。上述试验结果表明:脱皮通道间隙是青皮脱净率的最主要影响因素,而喂入量和主轴转速的影响较小;脱皮通道间隙和主轴转速对核桃破损果率的影响较大,而喂入量对核桃破损果率的影响较小。当喂入量为2 000 kg·h-1,主轴转速为30 r·min-1,脱皮通道间隙35 mm,脱皮角度为2°时,青皮脱净率为92.42%,核桃破损果率为5.48%。杨忠强等[13]设计了一款离心筛网式青核桃脱皮机,通过试验发现:筛网转速对青皮脱净率和核桃破损率的影响最大,生产率和作业时间的影响次之;当筛网转速为35 r/min,生产率为900 kg/h,作业时间为4 min 时,“扎343”和“新新2”青核桃的脱净率均较高,而破损果率均较低,脱皮效果较好,但该设备设有无间隙调节机构,只能间歇式生产,未能实现连续化生产。石章成[17]设计了一款小型高效核桃脱青皮机,研究了弹簧预紧力、主轴转速、弹簧系数对脱皮效果的影响,发现在弹簧预紧力50 N,脱皮辊转速100 r/min,弹性系数100 N/mm 时既保证了较高的核桃脱净率,也保证了较低的核桃破碎率,该设计可实现连续式生产,但生产率较低。脱皮结构不同,影响脱皮效果的主要因素不同。郑甲红等[18]进行了挤压青核桃试验,从受力角度分析出青核桃外形大小不是脱皮过程中的决定因素,因此设计机具时,不需要进行大小分类。但是我国核桃品种繁杂,栽培和选育追求出仁率较高且壳薄的品种,然而实际生产加工中,薄壳品种的核桃裂果较多,而且各品种核桃的外形差异较大。对于卧式青核桃脱皮机,若不分级处理,会造成尺寸较小的青核桃漏剥,较大的青核桃破损。因此,根据不同的脱皮结构制定相应的加工工艺,通过分级处理获得更好的脱皮效果。加工前的分级、熟化等预处理措施是提高脱皮效果的重要措施。通过卧式青核桃脱皮机的设计试验,实现了青核桃连续批量化加工,为核桃采后初加工产业化提供了依据。