复合推进剂压强指数影响因素及调控方法

2021-09-08刘佩进苟东亮何国强

刘 露,敖 文,刘佩进,吕 翔,苟东亮,文 瞻,何国强

(西北工业大学 燃烧、热结构与内流场重点实验室,西安 710072)

0 引言

复合固体推进剂是由无机氧化剂、有机粘合剂、金属燃料以及各种添加物组成的非均相混合物。复合推进剂的燃烧过程是由一组在气相、液相及固相中同时发生的化学反应及传热、传质等物理过程所构成的复杂过程[1]。复合推进剂的燃速受到许多因素的影响,但在诸多因素中,压强是影响燃速的最重要因素[1]。固体推进剂压强指数的大小反映燃速对燃烧室压强变化的敏感程度,这将直接影响发动机工作性能的稳定性[2]。在发动机的正常工作压强范围内,通常采用维耶里(Vieille)经验公式表示,即r=apn。其中,r为推进剂燃速;a为推进剂燃速系数,是推进剂组成及初始温度的函数;p为工作压强;n为取决于推进剂性能及其压强范围的常数,称作燃速压强指数。

对火箭发动机来说,为了稳定工作一般均要求推进剂的n<1[3]。在满足推进剂其他性能指标的同时,压强指数应小于0.6,最好在0.5以下。但在某些情况下,要求推进剂具有较高的压强指数。例如,对于推力可调的固体火箭发动机,高的压强指数可使发动机推力调节范围更大。在发动机工作过程中,如果有某些偶然因素使燃烧室压强偏离平衡压强而有所变化,当n<1,体系可自动恢复到原有的平衡压强;但当n>1, 压强变化会越来越大,发动机无法保证稳定工作。因此,在大多数情况下,总是希望n<1,并且越低越好,最好是n接近于0[4]。同时,压强指数低的推进剂,一般都具有较低的燃速温度敏感系数[5]。

压强指数低的推进剂具有许多突出的优点:首先,在火箭发动机设计过程中,不必考虑因环境温度变化及药柱裂纹而引起的燃烧室压强变化,从而使燃烧室壁减薄,使发动机壳体质量减轻;其次,压强指数低的推进剂温度敏感系数小,使用时不必考虑环境温度,有利于实战和战备[1],且火箭弹道的偏差小。因此,目前开展了一系列关于复合推进剂压强指数调控的研究,旨在通过合理的调节方式,在不降低推进剂整体性能的前提下,得到所需的压强指数。

1 压强指数的物理数学内涵

关于复合推进剂压强指数的影响因素和调控方法并没有明确的理论体系,现有的燃烧模型大多只对燃速进行描述,只有个别模型(如GDF)给出了燃速和压强间的关系[6]。压强指数与复合推进剂燃烧过程中的化学反应、传热对压强的敏感程度密切相关,对于不含铝的推进剂主要考虑其热传导与压强指数的关系,对于含铝推进剂还需进一步考虑热辐射。

1.1 复合推进剂燃烧波结构和压强指数

AP-HTPB复合推进剂的燃烧由燃面上的高氯酸铵颗粒(AP)和周围端羟基聚丁二烯(HTPB)分解产生气体的扩散过程控制。AP分解产生高氯酸,HTPB分解产生碳氢碎片和氢气。燃料和氧化性气体在燃面上进一步扩散和混合,形成扩散火焰和预混火焰,最终生成燃烧产物CO、CO2、H2O、HCl、N2等[7]。推进剂初始温度为Ti,通过燃面的热反馈和热传导,凝相的温度从Ti增加到燃烧表面温度Ts,由于燃面上的放热反应,气相温度进一步升高,最终达到燃烧温度Tg,其温度分布见图1。

固体推进剂和气相介质界面处的能量平衡方程[8]:

式中kp和kg分别为推进剂和燃气的热导率;T为温度;ρp为推进剂密度;r为推进剂燃速;Qs为推进剂表面单位质量反应热;If为火焰区对燃面的热辐射。

不含铝的推进剂的热辐射较小,若忽略能量平衡方程中的If,并进行进一步推导得推进剂燃速表达式:

式中Qg为单位质量反应热;Δn为生成物和反应物之间化学计量系数之差;XF和XO为燃料和氧化剂的摩尔分数;Ag为指前因子;Eg为活化能;R为气体常数;Tg为气体温度;cpg为气体比热容;cc为凝相比热容;Ts为燃面温度;Ti为初始温度。

进而根据燃速压强指数公式,对燃速公式进行整理,可得

根据上式,由燃烧室压强改变引起的Ts、Tg、Qs等参数的变化会导致压强指数的变化,即推进剂的燃烧波结构会对压强指数产生影响。但式中各参数与压强间的关系并不明确,需进一步实验探究。

1.2 铝粉热反馈和压强指数

固体推进剂从气相到燃面的热反馈包括传导热反馈和辐射热反馈两部分。在非金属推进剂中,火焰辐射能力小,火焰温度低,辐射热反馈对燃面的能量贡献是微不足道的。但当固体推进剂中含铝、镁、锆、硼等金属时,以铝粉为例,一方面其燃烧时的热辐射被推进剂中尚未燃烧的铝选择性吸收,对铝粉进行预加热;另一方面,铝粉会改变推进剂的辐射吸收系数。综合表现为火焰温度高,辐射能力强,辐射能对燃面影响较大。BREWSTER[9]发现随压强增加及铝含量的增加,辐射反馈能占总燃面反馈能(辐射反馈能与热传导反馈能之和)的比例越来越大。当压强为1 MPa时,对不含铝、含铝10%及20%的推进剂,辐射反馈能占总燃面反馈能的比例分别为4%、10%、26%;在5 MPa时,辐射反馈能占总燃面反馈能的比例分别为5%、14%、34%。

朱济等[10]根据燃面热平衡得到燃速方程:

r=(qc+qr)/[cpρp(Ts-Ti-Qs/cp)]

式中r为燃速;qc、qr分别为燃面上的传导热反馈和辐射热反馈;cp为推进剂的比定压热容;Qs为燃面固相反应放热量。

Qs、Ts随压强变化不大,认为二者与压强无关。

将上式代入n=dlnr/dlnp,简化可得

n=p(dqc/dp+dqr/dp)/(qc+qr)

再根据BREWSTER的实验结论[9],qc、qr与压强关系为指数关系,即

qc=C1pn1,qr=C2pn2

最终有

n=n1qc/(qc+qr)+n2qr/(qc+qr)

则推进剂压强指数为n1、n2的加权平均。n1、n2分别为表征传导热反馈能与辐射热反馈能随压强变化大小的参数。以上理论探究为复合推进剂压强指数的调控提供了可行思路,可通过改变推进剂燃烧波结构、调整推进剂能量特性、改变燃烧过程中热辐射和热反馈的强度等,最终改变压强指数。

2 压强指数的影响规律

2.1 配方影响

复合推进剂的基本组分包括黏合剂、氧化剂、金属燃料、高能物质等,其配方对压强指数有显著影响。

2.1.1 氧化剂的影响

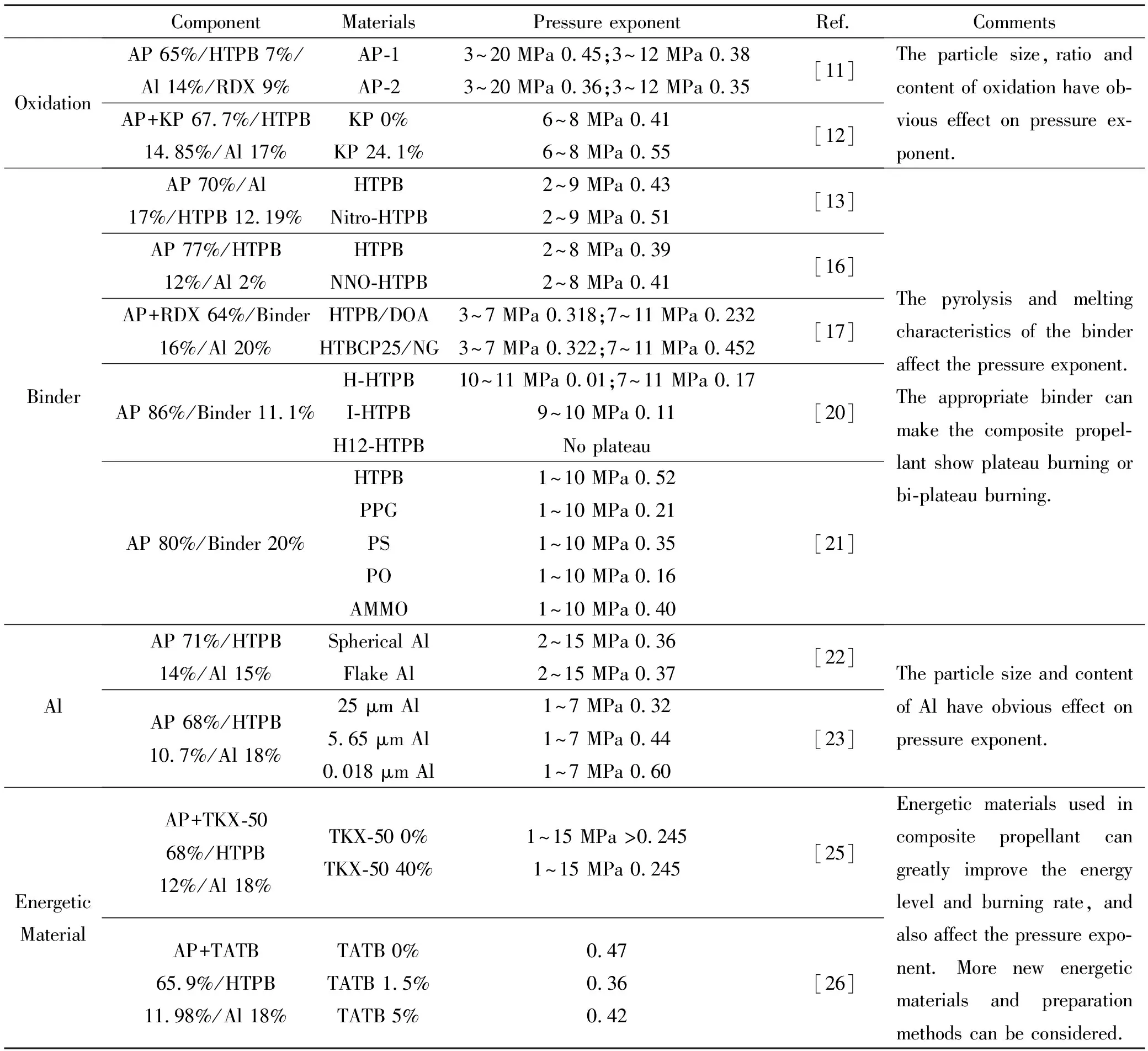

基于AP的复合推进剂,通过改变AP的粒径和物理特性,可有效调整推进剂的压强指数。研究对比了含形貌有缺陷粗AP(AP-1)和形貌无缺陷粗AP(AP-2)的HTPB推进剂燃烧性能[11]。推进剂中AP选用三种规格,粗AP为40~60目(I型)和100~140目(II型),细AP为16~18 μm,三种AP占比为60∶25∶15。添加AP-1和AP-2的推进剂在3~12 MPa压强指数分别为0.38和0.35。添加AP-1的推进剂在高压强段(12~20 MPa)的燃速增幅为5.08 mm/s,压强指数达到0.70,与添加AP-2的推进剂相比,增幅达75%。这是由于有缺陷的AP晶体在高压下更容易在燃烧前破碎,使气相反应程度变得更为剧烈,导致推进剂燃速增加及高压强段压强指数增大。

高氯酸钾(KP)基的复合推进剂具有较高的燃速和密度,可减少燃烧不稳定,但喷管出口易产生固体残渣、燃烧热低,同时易吸湿。因此,综合考虑KP的特性,可用KP替代部分AP作为氧化剂。JAIN等[12]用KP替代推进剂中2.5%~24.1%的粗AP(300 μm,推进剂含三种AP,AP-300 μm 24.1%、AP-50 μm 24.1%、AP-6 μm 19.5%)。随KP的含量从0%增加到24.1%,压强指数从0.41增至0.55。

2.1.2 粘合剂的影响

AP复合推进剂的燃速取决于其在燃烧表面气化过程中产生或吸收的热流。由AP颗粒产生的氧化性气体与粘合剂产生的燃料气体发生反应,在燃烧表面产生高温燃烧产物。因此,燃速压强指数也取决于所用粘合剂的物理化学性质。

HTPB粘合剂因其粘度低、固含量高、固化后具有良好的机械支撑性能[13],被广泛用于复合固体推进剂和炸药中,通过其活性OH端基,可建立良好的异氰酸盐固化化学体系。ABUSAIDI等[13]采用聚合物改性的方法合成了硝化HTPB,并将其用到推进剂中(200 μm AP 48.3%、20 μm AP 21.7%)。燃速测定的结果显示,含硝化HTPB的推进剂比常规HTPB推进剂的燃速高40%,但压强指数由0.43增加到0.51。HTPB与推进剂其他组分混合后,形成的交联聚氨酯基体具有良好的物理性能[14],如低玻璃化转变温度、高拉伸、撕裂强度、低粘度和良好的耐化学性能,但该体系存在的主要问题是固化温度过高[15]。LEI Yonglin等[16]以HTPB为主体,5-硝基-1,3-苯二甲醛肟和三乙胺为固化剂,形成了一种新型的1,3-偶极环加成反应体系。该体系可实现室温固化,提升力学性能,同时该体系(AP粒径为45 μm)的压强指数也明显高于常规HTPB-AP推进剂。SINGH等[17]选用ε-己内酯基粘合剂系统(HTBCP)代替传统的HTPB作为粘合剂,以硝化甘油(NG)代替己二酸二辛酯(DOA)作为高能增塑剂。HTBCP/NG体系推进剂(AP粒径为300 μm和60 μm)的压强指数要高于传统HTPB/DOA体系推进剂,在高压范围和较高的黑索金(RDX)含量下,压强指数增大更明显。

平台燃烧时,压强改变不会影响燃速,这种推进剂更安全、射程更大、对环境温度的敏感性小。复合推进剂中的平台燃烧现象主要受推进剂燃烧过程中粘合剂热解产生氧化性物质和粘合剂熔化层燃烧的干扰[18]。有研究表示,当粗AP(cAP)和细AP(fAP)的质量比为1.5时,更容易产生平台燃烧[19]。当cAP/fAP的比值较大时,fAP的燃烧火焰受到粘合剂熔化层的阻碍,得不到不被覆盖的cAP的支持。同时,熔化层覆盖了fAP的燃烧火焰,减少了热反馈能量,降低了推进剂燃速,从而可能会产生平台燃烧、负压燃烧等现象。El-BASUONY等[20]对比了六亚甲基二异氰酸酯(HMDI)、异酚酮二异氰酸酯(IPDI)和二环氧基甲烷二异氰酸酯(H12MDI)作为复合推进剂(AP-400 μm 68%、AP-10 μm 18%)粘合体系的作用效果。含HMDI的推进剂呈现出双平台燃烧,在10~11 MPa压强指数为0.01,在12~13 MPa压强指数为0.17,这是首次在HTPB复合推进剂中出现平台燃烧及双平台燃烧。IPDI推进剂在9~10 MPa下压强指数为0.11,接近于平台燃烧,但H12MDI推进剂并未呈现出平台燃烧。导致粘合剂熔融层形成的聚氨酯键分解是平台燃烧存在的关键因素,通过动力学方法计算得到所研究的粘合剂的第一个分解峰即聚氨酯键分解的活化能:HMDI>IPDI> H12MDI,这与出现平台燃烧的顺序相同。而具有较高的第一分解阶段活化能的粘结剂,将从周围燃烧表面吸收更多的能量,这将降低传递到AP的能量,在AP的火焰结构中形成凹陷,进而降低燃速,最终在这个压强下产生一个平台。熔化层的厚度、粘度和流动性因粘合剂的种类而异,因此可通过调整粘合剂的种类,改变熔化层的性质,从而达到平台燃烧。BAZAKI等[21]对比了HTPB、聚丙烯醇(PPG)、聚硫醚(PS)、聚酯多元醇(PO)、叠氮甲基甲基氧乙烯(AMMO)五种不同的粘合剂对复合推进剂(AP-400 μm 26.4%、AP-200 μm 26.4%、AP-10 μm 27.2%)的性能影响。AP/PO、AP/PPG推进剂的压强指数明显小于AP/HTPB、AP/AMMO、AP/PS推进剂的压强指数。通过对火焰结构和淬熄燃面的观察,AP/PO和AP/PPG推进剂的燃烧表面都形成较厚的熔融层,AP/AMMO推进剂燃面也有熔融层生成,而AP/PS推进剂的燃面并未形成熔融层,也即与非熔化型粘合剂相比,熔化型粘合剂的推进剂压强指数也低。

2.1.3 铝粉的影响

铝粉作为金属燃料被引入推进剂中,提高了火焰温度,使发动机比冲大幅度提高。铝颗粒的形态和尺寸都会影响推进剂的压强指数。

SIPPEL等[22]发现添加球状铝粉和片状铝粉的推进剂 (AP-200 μm 56.8%、AP-20 μm 14.2%) 压强指数分别为0.36和0.37,两种基本相同,但指前因子a有显著差异(0.49和0.56)。VERMA等[23]在复合推进剂 (AP-327.5 μm 34%、AP-54 μm 34%) 中分别加入粒径为25、5.65、0.018 μm的球形铝粉,随着铝粉粒径从微米变成纳米,推进剂的燃速和压强指数都增大,压强指数由0.32增至0.6。

2.1.4 含能物质的影响

在复合推进剂中最多采用的含能添加剂是RDX和奥克托今(HMX),二者虽然可大幅提升燃速和比冲等性能,但会使压强指数增大。目前,也有多种新型含能材料,如六硝基六氮杂异伍兹烷(CL-20)、三氨基三硝基苯(TATB)、高氮化合物等[24]。

5,5’-二羟基-5,5’-联四唑-1,1’-二氧羟胺盐(TKX-50)是新型炸药,其爆炸性能超过RDX,可以与CL-20相媲美。与RDX相比,具有热稳定性好、低毒、操作安全等特点。同时,TKX-50颗粒可以有效地分散在HTPB粘结剂中,其在复合推进剂中具有巨大应用前景。PANG Weiqiang等[25]研究了TKX-50含量对HTPB推进剂(AP-1~5 μm 、AP-105~147 μm、AP-178~250 μm)性能的影响,TKX-50可以改善复合推进剂的燃烧行为,改变其燃速压强指数。随TKX-50质量分数的增加,TKX-50推进剂的压强指数降低:当其质量分数为40%时,压强指数可减小为0.245。

JAWALKAR等[26]研究了TATB对复合推进剂(AP-300、200、37、6 μm)压强指数的影响, TATB在较低的含量下对压强指数的降低非常有效,尤其是在含量为1.5%~2%时;但当TATB含量超过2%时,压强指数开始增大。

通过调整复合推进剂的基础配方来改变压强指数是高效且低成本的途径。目前,推进剂的配方也已经成熟,进行大的变动较为不切实际,多进行微调。如改变AP的级配和粒度、调整HTPB的固化体系来改变粘合剂的熔化能力及熔化液的流动能力、改变铝粉的粒径和结构、引入新型含能材料等。以上影响因素归根究底还是改变了推进剂的能量、燃烧及热反馈、热辐射特性,最终改变压强指数。

2.2 温度和压强的影响

复合固体推进剂初温对燃速的影响程度通常用燃速温度敏感系数λp来表示。初温Ti即环境温度的变化,除了对推进剂的燃速r有影响外,对压强指数n也有不同程度的影响,见表1。

λp与r、n的关系如下:

式中a为指前因子;p为压强。

一般来说,λp随p的增加而减小,则(∂n/∂T)p<0,表明初温越低,压强指数越高。低初温使推进剂燃烧过程中凝相反应的净放热量减小,从而使气相反馈热量相对增加。因燃烧室压强对气相反馈热的影响比对凝相净放热量大,故气相反馈热比例增大的最终效果,就是提高了燃速对压强的敏感性,即压强指数增大[27]。

表1 推进剂配方对压强指数的影响

同时,由于改变压强时决定燃烧速度的化学反应主导作用发生改变,AP在低压下、高压下的分解燃烧化学反应不同,加入催化剂后其变化更加明显,则同一催化剂对推进剂在不同压强范围呈现不同的作用效果。因此,对于复合推进剂,其压强指数在发动机工作压强范围内并不能像双基推进剂那样按常数处理,而是随着工作压强变化而改变。

当前常用的丁羟推进剂,其压强指数随压强的变化范围大致可分为三个区间:0~2.94 MPa、2.94~8.83 MPa或9.8 MPa、>8.83 MPa或9.8~19.8 MPa[28]。某些在低压下应用成熟的配方在高压下会出现过高的压强指数,如草酸铵在低压下对复合推进剂起良好的降速作用,但在高压下失效,压强指数骤增。这主要是因为随着压强升高,AP焰离燃面距离缩短,热反馈增强并引起燃速升高,进而使压强指数增大[29]。

整体来说,推进剂的配方及环境的温度和压强都会对压强指数产生影响。对于温度和压强,其主要改变了燃烧过程中的热反馈;对于推进剂配方,铝粉主要作用于热辐射,固化体系作用于热反馈,氧化剂作用于热效应。虽然以上因素可有效地改变压强指数,但其作用效果无法预测,作用机理也不明确,只能通过实验判定调整方式是否有效。因此,可考虑探究推进剂配方与燃烧温度、燃烧波结构、热效应之间的影响,进而建立推进剂配方与压强指数间的函数关系,使配方的调整有理可据。

3 压强指数调控途径

3.1 金属氧化物

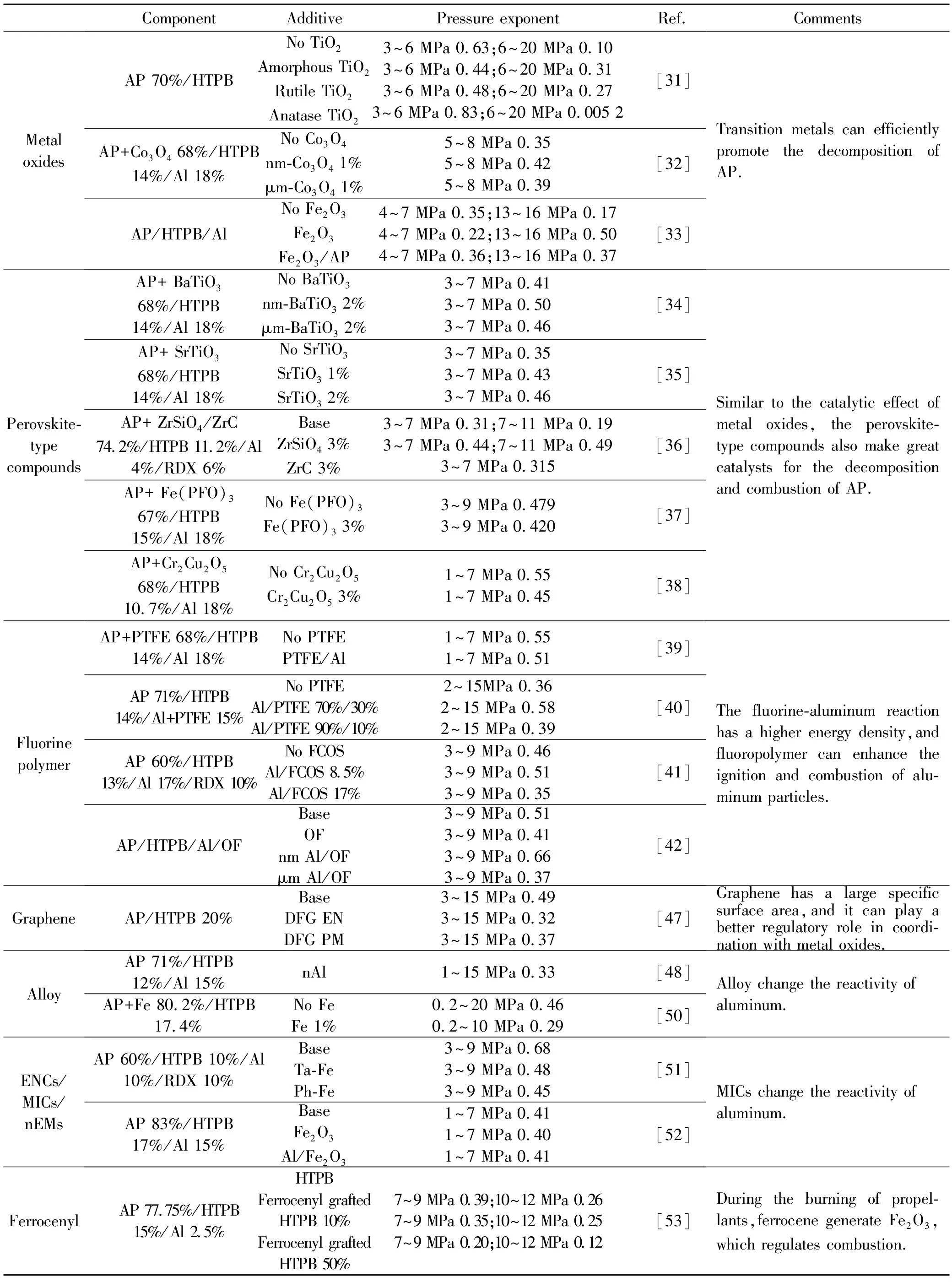

过渡金属氧化物可对AP的热分解起到有效的促进作用,改变分解放热量与放热速度[30]。同时,金属氧化物制备简单,成本低,其尺寸、表面积、晶体结构缺陷等都会影响推进剂燃烧特性。REID等[31]在AP基的复合推进剂中加入0.5%的三种不同晶型的TiO2,通过压强和光信号测定推进剂燃速。压强指数在3~6 MPa和6~20 MPa分段计算,基准推进剂的压强指数为0.63和0.10,无定型TiO2为0.44和0.31,红金石型TiO2为0.48和0.27,锐钛矿型TiO2为0.83和0.005 2。对于高燃速推进剂,达到平台燃烧是一个理想特性,锐钛矿型TiO2可作为新型添加剂,使燃速高且在较宽的压强范围内稳定。KSHIRSAGAR等[32]发现添加1%的纳米或微米Co3O4,推进剂(AP-300 μm∶AP-50 μm=3.5∶1)压强指数从0.35分别增大为0.42和0.39。

减小尺寸和更大的表面积是提升金属氧化物催化效率的有效手段,但纳米颗粒容易团聚,从而难以与推进剂中其他组分混合均匀。为解决这一问题, MA等[33]等采用溶剂-反溶剂法将AP沉积在Fe2O3表面得到Fe2O3/AP复合粒子。添加1%的Fe2O3/AP复合粒子对压强指数影响不大,而3%的Fe2O3/AP复合粒子会使压强指数增大。

3.2 金属无机盐

金属无机盐的作用效果与金属氧化物类似,可对AP的分解起到一定的催化作用,进而作用于推进剂燃烧特性。钙钛矿氧化物是一类重要的氧化物,其化学式为ABO3。JAIN等[34]等在复合推进剂(AP-300 μm 52.5%、AP-50 μm 15.5%)中加入0.5%~2%的纳米或微米BaTiO3,基准推进剂的压强指数是0.41,而添加2%的纳米和微米BaTiO3的压强指数增大为0.50和0.46。SrTiO3也是一种重要的钙钛矿氧化物,JAIN等[35]等在推进剂(AP-300 μm 52.5%、AP-50 μm 15.5%)中加入不同含量的SrTiO3, 2%的SrTiO3可使压强指数从0.35增加到0.46。压强指数的增长表明,在推进剂中加入SrTiO3后,火焰的预混行为可能在复合推进剂预混/扩散多火焰燃烧中变得更加明显。

碳化锆(ZrC)和硅酸锆(ZrSiO4)可作为添加剂抑制固体火箭发动机的燃烧不稳定。SINGH等进一步探究了二者对于推进剂(AP-300 μm、AP-80 μm)压强指数的影响[36]。ZrSiO4改性推进剂在较低压强范围(3~7 MPa)和较高压强范围(7~11 MPa)下的压强指数与基准推进剂相比显著增加,并在较高压强范围内增加更为明显。ZrC改性推进剂的压强指数变化没有ZrSiO4明显,但同样在高压下变化更显著。

Fe2O3虽然可以催化推进剂的燃烧和热分解,但是微米和纳米级的Fe2O3容易团聚在一起,导致分散性差,降低催化活性,同时Fe2O3会增加推进剂在加工过程中的粘度。为解决以上问题,ZHEN Fei等[37]制备了全氟辛酸铁Fe(PFO)3并将其应用在复合推进剂(AP-5~15 μm、AP-110~125 μm)中,Fe(PFO)3可明显提升燃速并降低压强指数。VERMA等[38]对比了3%的亚铬酸铜对含球状和片状铝粉推进剂(AP-327.5 μm、AP-54 μm)压强指数的影响。亚铬酸铜对含微米球状的铝粉的推进剂压强指数有增加作用,但使含片状铝粉的推进剂压强指数从0.55降至0.45。

3.3 氟聚物

氟是电负性最强的元素,因此其可作为燃烧反应中的氧化剂,与铝氧反应相比,氟铝反应具有更高的能量密度。氟聚物作为氧化剂可以促进Al2O3外壳与氟之间的表面放热反应,从而增强单颗粒铝的点火和燃烧。由Al和含氟有机物组成的复合粒子可替代复合固体推进剂中的Al粉,改善推进剂的点火燃烧性能。氟聚物也可改变推进剂燃烧过程中的动力学和热反馈,进而改变压强指数。

为提升铝的反应活性,GAURAV等[39]用聚四氟乙烯(PTFE)对片状铝粉进行机械活化,将其用于推进剂(AP-450 μm)代替常规铝粉。加入机械活化铝粉的推进剂压强指数由0.55降为0.51。SIPPEL等[40]制备了Al/PTFE复合粒子,将其代替常规铝粉用于复合推进剂(AP-200 μm 56.8%、AP-20 μm 14.2%)。Al/PTFE 90%/10%代替铝粉对压强指数没有影响,但Al/PTFE 70%/30%代替铝粉使压强指数由0.36增大到0.58。压强指数的增加可能是由于较小的Al/PTFE 70%/30%的粗团聚产物相对靠近表面燃烧时产生了较大的动力学影响。AO Wen等[41]也研究了Al-FCOS(含氟有机物)对复合推进剂压强指数的影响,用质量分数8.5%的Al-FCOS代替原始铝颗粒,压强指数由0.46提高到0.51,这种增加是因为在Al-F反应中较小的燃烧Al颗粒产生了较大的动力学影响。而当Al-FCOS含量增加到17%时,压强指数降至0.35,这归因于从燃烧到燃面的热反馈减少。李艺等[42]采用球磨法制备了nm Al/OF(有机氟化物)、μm Al/OF复合物,添加OF和μm Al/OF的推进剂(AP-75 μm、AP-120 μm)压强指数降低,而nm Al/OF体系的压强指数升高。nm Al/OF复合物粒度最大,球磨后纳米铝粉被包覆到OF的片层中,使动力学反应降低,无法有效发挥作用。

3.4 石墨烯

石墨烯具有较大的理论比表面积,较高的导电率和良好的导热率[43]。金属、金属氧化物和石墨烯可组合成复合催化剂,其中石墨烯具有催化剂和载体的双重作用,纳米金属化合物可很好地分散在石墨烯表面,由于协同效应和互补效应,大大提高了催化性能。其对固体推进剂的燃烧具有显著的催化作用,可提高推进剂的能量释放率,同时石墨烯的高导热性增强了推进剂受燃烧波的影响,从而改变压强指数[44-45]。使用石墨烯或氧化石墨烯(GO),也可提高推进剂的力学性能,并降低对冲击和摩擦的敏感度。

DEY等[46]将纳米Fe2O3均匀的覆盖在石墨烯片上,制备了纳米Fe2O3和石墨烯复合物(GINC)。相比于纳米和微米的Fe2O3,含GINC的推进剂(AP-300 μm、AP-60 μm)压强指数最低。ISERT等[47]对比了纯石墨烯、用纳米Fe3O4改性的石墨烯以及石墨烯的添加方式对推进剂 (AP-400 μm∶AP-200 μm=1∶1)压强指数的影响,结果发现,将Fe3O4改性的石墨烯封装在AP内,对燃速的提升最大,同时所有加入石墨烯的推进剂压强指数都有明显下降。

3.5 金属单质

推进剂的比冲可通过加入某些活性金属材料如铝、镁、硼和其他金属颗粒来提高。不同金属的点火、燃烧、辐射特性不同,进而对推进剂的点火和燃烧特性产生影响。

PANG Weiqiang等[48]合成了含四种不同金属(nAl、nZr、nTi、mAl)的推进剂(AP-105~147 μm、AP-1~5 μm),实验显示所有的纳米金属颗粒都可以提升燃速,但添加nAl的推进剂压强指数最小,为0.33(1~15 MPa)。纳米Fe粒子作为AP复合推进剂的添加剂具有潜在优点。纳米Fe粒子表面的Fe2O3外壳可催化AP的热分解,同时纳米Fe粒子中的亚壳Fe降低了熔化温度,当其在固体推进剂燃烧过程中的高升温速率下,会发生熔融-弥散机制,使熔融Fe从纳米颗粒中喷射出来,当Fe被AP热分解释放的分子氧氧化时,熔融铁在推进剂中的分布可以提供能量释放[49]。STYBORSKI等[50]在复合推进剂(AP-200 μm)中加入纳米Fe颗粒,在大多数压强下,1%的Fe可使燃速提升1.6倍。但随着压强升高,对燃速的提升效果减弱,也即加入Fe可降低压强指数。

3.6 高能复合材料

含能纳米复合材料(ENCs)或亚稳态分子间复合材料(MICs)或纳米含能材料(nEMs)是一类典型的由金属燃料和一种或多种金属氧化物组成的材料。最新发展的基于金属/非金属、金属/金属纳米复合材料也可以看作MICs。这些材料可以增加金属燃料的焓释放,改善燃料密度,催化金属燃烧反应。

SONG Naimeng等[51]通过喷雾干燥法制备了Ta-Fe 和Ph-Fe金属有机化合物。2%的Ta-Fe可使压强指数由0.68降至0.48,2%的Ph-Fe可使压强指数降为0.45。Ph-Fe的催化效果要优于Ta-Fe,这是因为Ph-Fe的分子量更小,在添加量相同的情况下,Ph-Fe中的Fe含量更多,从而生成更多的Fe2O3。同时,相比于Fe2O3,Fe2O3虽然可提升燃速,但使压强指数增大,而Ta-Fe 和Ph-Fe可在提升燃速的同时,降低压强指数,使推进剂性能更好。

BAGALKOTE等[52]采用溶胶-凝胶法制备Al/Fe2O3ENC,探究其对于推进剂(AP-200 μm、AP-90 μm)燃烧性能的影响。从基准推进剂到含纳米Fe2O3推进剂,压强指数略有下降,而含Al/Fe2O3ENC的推进剂的压强指数又略有提高,与基础推进剂的压强指数基本一致。新型Al/Fe2O3ENC催化剂能显著提高微米级铝基复合推进剂的燃速,同时基本不影响压强指数。

3.7 二茂铁系衍生物

二茂铁系衍生物在推进剂燃烧过程中,在原位生成氧化铁,进而调控推进剂燃烧性能。二茂铁系液体催化剂可降低混合粘度、提高固体负载、提高能量输出。二茂铁基衍生物可使燃速提升30%~70%,但其容易在推进剂中发生迁移,在固化过程中有明显的蒸发和升华损失,降低安全性。为了解决以上问题,主要采用两种途径,第一是合成骨架或侧链中含有二茂铁基的聚合物,另一种是合成含极性基团的二茂铁小化合物或它们的过渡金属配合物。

KURVA等[53]将4-(二甲基硅基)丁基二茂铁接枝到HTPB上,接枝二茂铁不仅减少了迁移,增加了安全性,它还具有与HTPB相当的力学和流变性能。基准推进剂(AP-300 μm、AP-60 μm) 在7~9 MPa和10~12 MPa下的压强指数为0.39和0.255,用接枝二茂铁HTPB替代10%~50%的HTPB可有效降低压强指数,尤其是高压段压强指数,且含量越多降低程度越大。当接枝二茂铁HTPB替代50%的HTPB时, 压强指数在10~12 MPa可降低52.5%。

总的来说,在复合推进剂中加入微量的添加剂可以高效的调控压强指数,且不同添加剂作用于压强指数的侧重点不同,但其具体的作用机理并不明晰,文献大多归因于促进AP等氧化剂的分解,改变金属的活性等。今后可考虑结合先进测试技术,对复合推进剂及加入添加剂的推进剂的燃烧过程中的热辐射、热反馈及温度分布进行测量,探究其相关作用机理。

表 2 为复合推进剂压强指数调控途径总结。

表2 复合推进剂压强指数调控途径总结

4 调控机制

综上所述,通过改变推进剂的配方组成和外界环境,可有效改变推进剂的压强指数。其调控的机制主要有以下几点:

(1)改变推进剂的热反馈特性。推进剂的热反馈特性取决于其燃烧波结构,也即燃烧过程中的温度分布,并最终作用于压强指数。推进剂粘合剂的分解特性是影响压强指数的重要因素,不同类型的粘合剂在推进剂燃面与氧化剂AP之间发生凝聚相反应的热效应不同。粘合剂不同,热分解产物不同,这导致推进剂气相反应不同,使推进剂燃速尤其是高压下燃速发生变化,引起压强指数的变化。粘合剂类型不同,其熔化和流动特性不同。流动性较好的,比较容易覆盖氧化剂AP晶体的表面,降低AP热分解和爆燃对压强的敏感性,造成推进剂燃面的局部熄火,降低热反馈,结果使推进剂压强指数降低。在推进剂中加入石墨烯等高导热率的物质,可以显著提升推进剂的导热性,增强传导热反馈,进而改变压强指数。

(2)改变推进剂的能量特性。固体推进剂燃烧过程中的能量释放在总体的能量方程中占有重要地位,并对压强指数产生影响。一方面,在推进剂中加入金属氧化物、金属无机盐等可以有效降低氧化剂AP的分解温度,促进低温分解和高温分解的提前发生,增快分解速度,促进其气态产物与粘结剂的相互作用,增大分解的放热量,进而影响推进剂压强指数。金属氧化物和金属无机盐也高能添加剂RDX、HMX、CL-20等也有类似的作用。另一方面,在推进剂中加入含能物质,由于其高能效应和高含氧量,可提升推进剂的释热特性,进而改变压强指数。

(3)改变金属粒子的热辐射特性。对于含金属的复合推进剂,热辐射对推进剂的燃烧特性会产生较大影响,尤其是在高压下。改变推进剂燃烧过程中的热辐射特性,可有效改变压强指数。当固体推进剂被点燃后,凝聚相中存在的反应主要是AP的加热分解和粘结剂的加热融化、热解,而铝等金属的氧化反应主要发生在气相区。通过机械活化、采用片状铝粉等物理方式,氟聚物、合金、MICS等化学方式,可改变金属铝粉的反应活性,增强其点火燃烧性能,进而影响热辐射强度,从而改变推进剂压强指数。

对复合推进剂的压强指数进行调节有诸多途径,其作用方式也各有侧重,但其最基本的作用点是,改变了推进剂燃烧过程中的热效应。例如,添加Mg-Al合金会使压强指数增大,其主要原因是镁在推进剂中的燃烧是贴近燃面的,在燃烧过程中增加了气相对凝相的热反馈,凝聚相温度升高,推进剂燃面处的化学反应加快,当压强升高时,镁粉在气相中的燃速会进一步加快,单位时间内的气相放热量增大,推进剂燃速增长较快,从而使压强指数增高。在铝含量较高的推进剂中使用细AP,由于铝粉的辐射反馈能强烈地依赖于压强,也会导致压强指数增大。因此,对复合推进剂压强指数的调控,归根到底要对燃烧过程中的热效应进行调节。

图2为压强指数调控机制。

图2 压强指数调控机制

5 结束语

目前关于复合推进剂压强指数的调节已经做了大量研究,通过加入燃烧催化剂、改变推进剂的配方可以在一定程度上改变压强指数,但目前也存在一些问题。

(1)绝大多数的研究都着重于燃速的调节,而忽略了压强指数的变化,在提升燃速的同时往往导致压强指数增大,使推进剂对压强变化较为敏感,增加发动机工作不安全性。

(2)调控手段对压强指数的作用机理并不明确。目前研究多从实验入手,改变推进剂参数后,测定燃速并拟合压强指数,通过实验结果宏观判定改性方式是否有效,但对其微观作用机理并未进行深入分析,并未掌握其调控的基本原理。

(3)对压强指数的调节仍不够精细。目前的实验研究较为粗放,比如只是在配方中加入不同含量的金属氧化物,但并未探究其最佳添加量、添加方式、晶型等诸多细节对压强指数的进一步影响,这会导致同样的改性方式却有完全不同的实验结论。

(4)目前现有的复合推进剂燃烧理论,虽然在一定程度上可以反映其燃烧特性,但是对众多细节考虑不完善,尤其是这些细节对推进剂压强指数的影响尚不明确。在推进剂压强指数的调控过程中,只能依靠经验而无理论体系支撑,缺乏指导方向。现有的研究虽然已经取得诸多成果,但针对以上问题,复合固体推进剂的压强指数调节仍有巨大研究空间。首先,要进一步拓宽压强指数调节途径,将更多新发展的材料引入固体推进剂,使压强指数调节效率更高。其次,寻求解决高压下压强指数失效的途径,从而实现推进剂在高压以及超高压下的稳定高效燃烧。然后,进一步细化现有的调节手段,详细探究同种物质不同结构、不同复合方式、不同配比等细节对压强指数的影响。同时要采用精细化的实验手段,从多角度分析改性方式对推进剂各方面性能的影响,进而探究其改变压强指数的作用机理。最后,结合实验结果,对现有的复合推进剂燃烧模型进行完善,建立系统的推进剂压强指数调控理论,为今后的压强指数调节提供理论基础和指导方向。

固体推进剂的压强指数对发动机的稳定工作具有重要意义,近年来成为固体推进剂和发动机领域一大研究热点。压强指数调控的详细机理和模型是非常复杂的,目前尚存在许多未知的科学难题亟待研究。因此,有必要集中人力物力对压强指数的调控方法、机理和理论基础开展详细研究,力求在一些关键性科学问题上有所突破和进展,促进固体火箭发动机领域理论基础的不断丰富、提升和发展。