某单室双推力发动机串联装药固体推进剂界面力学性能分析

2021-09-08张维海乔小平姜恩周苗春云张宇轩宁二强赵文婷

何 娜,张维海,乔小平,姜恩周,苗春云,张宇轩,任 蕊,宁二强,赵文婷,余 恒

(西安北方惠安化学工业有限公司,西安 710302)

0 引言

将两种不同燃速、不同能量的推进剂径向同心或轴向串联浇注工艺应用于单室双推力发动机装药中,可使导弹发动机实现发射、增速、续航和末加速等复杂推力的输出和转换,并具有发动机结构、推力调节方便和能量输出灵活等特点,可显著提高发动机综合性能[1-2]。单室双推力发动机装药一般分为助推级推进剂和续航级推进剂两部分。助推级推进剂需要完成发动机的发射和加速任务,所需装药燃速较高。续航级推进剂主要完成发动机的续航任务,所需装药的燃速较低。复合固体推进剂实现燃速特性的关键是在配方中应用有效的燃速调节剂。燃速高则需要推进剂采用更多的细粒度氧化剂或正燃速调节剂;低燃速一般采用负燃速调节剂;燃速调节剂的加入可能会造成推进剂混合工艺恶化现象,给推进剂的浇注成型带来困难,这些情况都会影响到推进剂力学性能稳定性,进而影响装药武器使用的安全可靠性[3-7]。

助推级和续航级推进剂间不同的固体含量和填料级配等因素对其界面粘结性能具有很大的影响。推进剂组分在界面之间的扩散和相互作用,导致界面处的力学性能发生变化,这会直接影响装药结构的完整性、推力和内弹道性能。单室双推力固体火箭发动机采用串联式两级装药,两种推进剂的界面力学性能一般会低于两种推进剂中性能较低的状态,各级推进剂性能差距越大,界面粘结性能就越差,甚至出现界面未完全固化,产生界面软层现象[8]。因此,为保证装药的质量及发动机工作的安全可靠性,前提条件是两级装药力学性能要趋于一致。

针对上述问题,结合某型号提出的推进剂研制技术要求,开展了高固体含量、高能量密度两级固体推进剂串联装药研制工作。本文通过优选燃速调节剂,调整优化匹配助推级和续航级两级推进剂的增塑比、固化参数和固体物级配,使两级推进剂的界面力学性能得到提升,解决了现有装填药型、能量和燃速不同的推进剂界面力学性能偏低的问题。

1 实验

1.1 原材料

HTPB推进剂配方中所用端羟基聚丁二烯(HTPB),数均相对分子质量为4148,羟值为0.48 mmol/g,黎明化工研究设计院有限责任公司;己二酸二辛酯(DOA),分析纯,营口天元化工研究所股份有限公司;高氯酸铵(AP),40~60目(Ⅰ型)、60~80目(Ⅱ型)100~140目(Ⅲ型)、5~10 μm(Ⅳ型),大连高佳化工有限公司;铝粉(Al),粒度为5~7 μm,鞍钢实业微细铝粉有限公司;异佛尔酮二异氰酸酯(IPDI),德国拜耳公司;Ra,d50<20 μm(定购);Rb,d50<10 μm(定购);AO,d50<5 μm,CaCO3,d50<10 μm,洛阳黎明化工研究院。

1.2 推进剂配方

通过热力学理论计算,考虑高能量密度固体推进剂配方设计原则及理论基础,结合原材料成熟度,确定以HTPB/Al/AP为基本组分,为保证推进剂能量性能,通过理论计算确定配方固体含量为88.5%,推进剂配方基本组成见表1。

表1 推进剂配方基本组成

1.3 样品制备

助推级和续航级推进剂制备工艺为传统复合推进剂制造工艺,将推进剂组分加入到5L立式混合机中于58~62 ℃捏合100~150 min,出料并真空浇注(取适量推进剂药浆测试表面粘度,测试药浆60 ℃恒温),将两级推进剂药浆按照单室双推力发动机串联装药的常规喷淋浇注法依次注入同一模具中,制备得到串联装药界面试样,放入70 ℃烘箱固化5~7 d,完成推进剂试样的固化成型。

1.4 性能测试

1.4.1 粘度测试

采用Brookfield型数显旋转粘度计在60 ℃下对推进剂药浆粘度进行测试。

1.4.2 燃速测试

采用GJB 770B—2005方法706.2,将样品加工成4.5 mm×4.5 mm×100 mm的药条,采用水下声发射法测定推进剂的燃速。水下声发射燃速仪AE-2000C。

1.4.3 力学测试

样品制备及其测试方法依据GJB 770B—2005,将样品加工成10 mm×10 mm×120 mm哑铃状试件,采用日本岛津AG-IS5KN电子材料试验机0.5级进行测试。

试验温度及拉伸速率:70 ℃,2 mm/min;-50 ℃,100 mm/min。

2 实验结果及分析

2.1 燃速调节剂对推进剂界面力学性能的影响

续航级推进剂的研制关键是选择使用有效的负燃速调节剂,不同负燃速调节剂可不同程度降低推进剂燃速。目前AO、CaCO3、草酰胺、氟化钙、硝酸铵、纳米碳酸锶等被广泛用作HTPB复合固体推进剂的负燃速调节剂,均可实现低燃速要求。但有的负燃速调节剂存在易吸潮,粒度随存放时间逐渐变大情况;有的会造成推进剂混合工艺恶化现象,给推进剂的浇注成型带来困难。这些情况都会影响到推进剂的工艺及力学性能稳定性,进而影响装药武器使用的安全可靠性。在续航级推进剂满足低燃速(U6=(4.7±0.3)mm/s,水下声法)的条件下,考察不同燃烧催化剂对推进剂工艺性能和两级推进剂界面性能的影响规律,选取AO、AO/CaCO3、Ra、Ra/Rb燃速调节剂研究对其工艺及界面力学性能的影响,结果见图1和表2,其中Ut对应药浆适用期,即药浆粘度达到1500 Pa ·s的时间。

图1显示,燃速调节剂AO使续航级推进剂药浆粘度增加幅度较大,在1 h时体系粘度达到1500 Pa·s,不能进行浇注,这是由于AO与粘合体系产生分子间作用力,及其粒子的不规则形貌和细粒子的比表面积较大,加入到推进剂中,导致推进剂混合工艺恶化。复配燃速调节剂AO/CaCO3在3 h时体系粘度大于1500 Pa·s,工艺适用期短,给推进剂浇注成型带来困难,以上情况均会影响两级推进剂界面力学稳定性。含Ra或Ra/Rb燃速调节剂时续航级推进剂药浆流平性较好,工艺适用期较长;在整个适用期范围内,Ra/Rb对推进剂药浆粘度增长缓慢(随着时间的增长,粘度值基本不变),药浆流平性好。

图1 燃速调节剂对续航级推进剂工艺性能的影响

从表2可看出,和含AO/CaCO3的推进剂相比,续航级推进剂中含Ra和Ra/Rb的两级推进剂界面高温抗拉强度分别增至为0.46 MPa和0.52 MPa,这是由于负燃速调节剂Ra分子降速单元的存在形态和降速单元与母体的键合方式以共价键存在,共价键的Ra不易吸潮,使得续航级推进剂工艺性能较好,界面高、低温抗拉强度增高,同时复合燃速调节剂Ra/Rb在两级界面形成过程中产生了一定的补强作用,推进剂两级界面高、低温抗拉强度略高于含Ra的推进剂;相对于含Ra的推进剂,含Ra/Rb的推进剂中负燃速调节剂Rb在推进剂中一端与AP界面作用较强,另外一端与粘合网络结构相容性较好,同时由于Ra/Rb对推进剂体系级配的协同优化作用,使得两级推进剂界面低温最大伸长率增高至38.5%,且药浆适用期长,提高了推进剂在混合及浇注过程中的可靠性,两级推进剂界面力学性能得以改善。

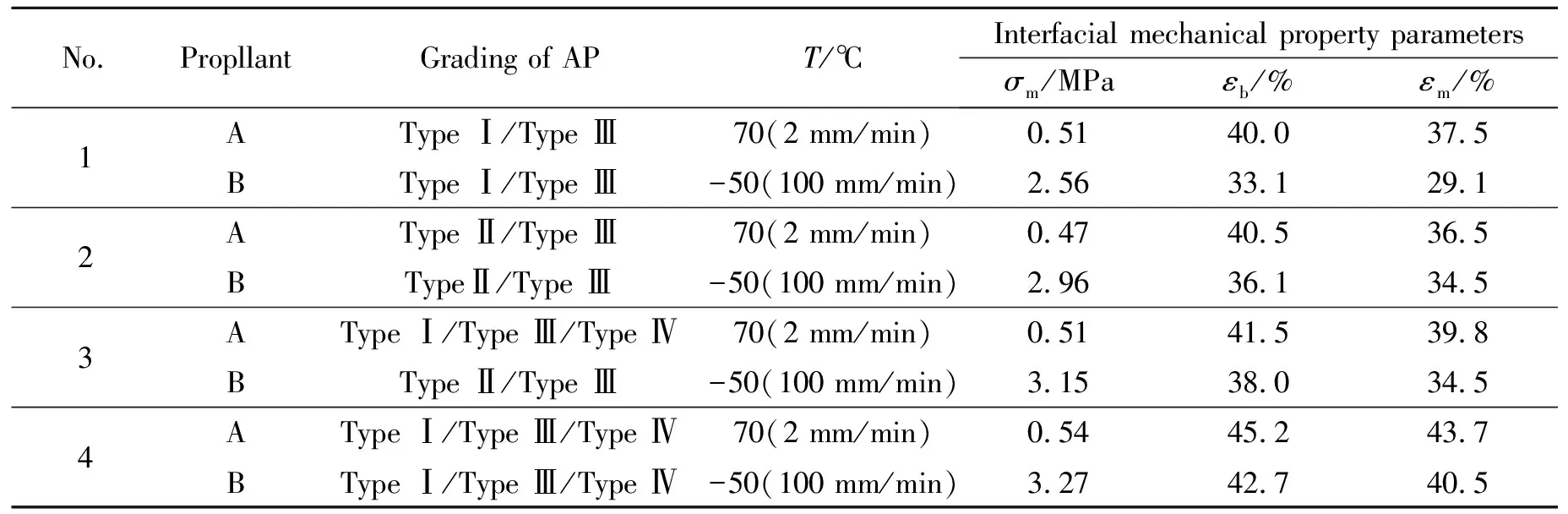

2.2 AP粒径对推进剂界面力学性能的影响

HTPB推进剂是一种具有高颗粒填充比的含能复合材料,其宏观力学性能强烈依赖于微观结构。主要由粘合剂的粘弹性质、固体填充颗粒的体积分数以及粘合剂与颗粒之间的界面粘结状况所决定。在选定粘合体系的情况下,考察不同粒径AP对两级推进剂界面力学性能的影响,结果见表3。

表3 AP粒径对两级推进剂界面力学性能的影响

由表3可知,随AP平均粒径的减小,推进剂界面高、低温伸长率增加;相对于二级配AP,三级配推进剂界面伸长率相对较高。这是因为AP粒径的合理级配可使固体填料之间更加紧密的填充,可最大程度降低高固含量推进剂中固体填料的孔隙率,低孔隙率可以增强液体组分对固体填料的浸润程度,从而增强高固含量推进剂高分子网络结构,有利于力学性能的提高;同时续航级推进剂配方中加入细粒度的Ra/Rb替代部分粗粒度AP,对推进剂体系级配起到优化作用,有利于力学性能的进一步提高。

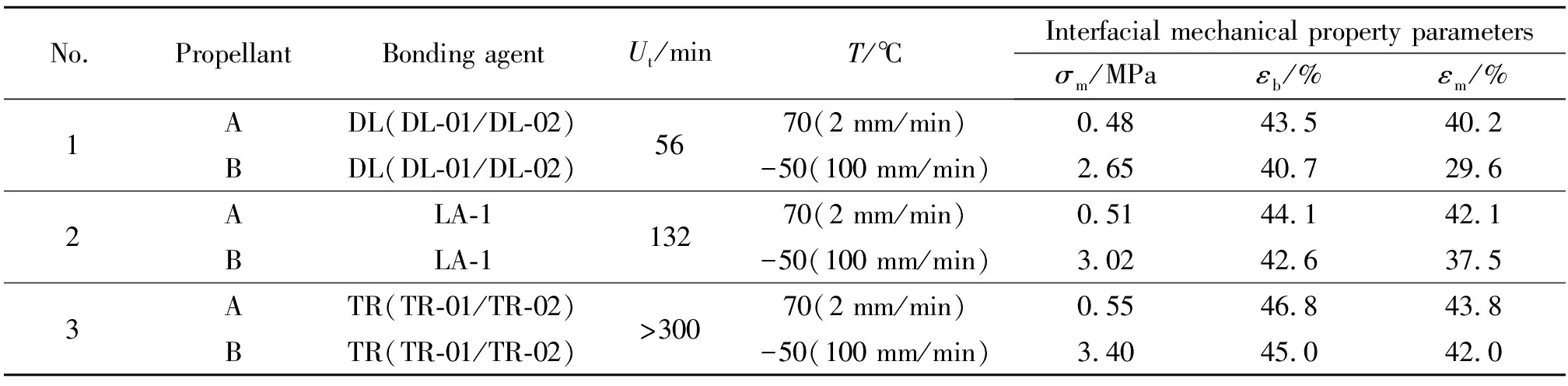

2.3 键合剂种类对推进剂界面力学性能的影响

推进剂中键合剂的使用,可以提高固体组分与连续相之间的界面粘接能力,从而提高推进剂的伸长率[9-10]。键合剂的种类不同,在推进剂配方体系中的作用不大相同。研究了键合剂LA-1、键合剂DL(DL-01和DL-02)及键合剂TR(TR-01和TR-02)对推进剂界面力学性能的影响。不同键合剂种类对推进剂界面力学性能的影响见表4。

表4 键合剂对推进剂界面力学性能的影响

由表4可见,键合剂对推进剂界面力学性能的影响十分明显。在确定键合剂最佳配比的情况下,采用键合剂DL(DL-01和DL-02)时,两级推进剂药浆粘度增长幅度过大,工艺性能差,推进剂界面伸长率偏低,出现严重脱湿现象;相对于采用键合剂LA-1的推进剂,含TR-01/TR-02键合剂的推进剂界面高温抗拉强度由0.51 MPa增至0.55 MPa,推进剂界面低温最大伸长率增加了12%,且流平性一般,工艺适用期较短。这是因为TR-01是一种大分子量的氨基化合物,当它在推进剂中使用时,能增强胶分子链的延展性;TR-02是一种液态的低分子量氨基化合物,它易扩散到固体填料与粘合剂之间的界面,从而提高固体填料与粘合剂之间的粘结强度。当TR-01/TR-02键合剂复配使用时,由于键合剂TR-01、TR-02的协同作用及TR-01/TR-02与固化剂反应形成脲链(极性基团且含有两个活泼氢),从而生成双氢键发生二级交联,形成更为致密的网络结构使两级推进剂界面表现为较高强度和伸长率。

2.4 R比值对推进剂界面力学性能的影响

固化参数R对推进剂力学性能有重要影响。两级推进剂均采用IPDI为固化剂,固定续航级推进剂最优固化参数RB不变,调节RA和RB比值,推进剂界面高低温力学性如图2所示。由图2可知,当RA/RB=0.80时,推进剂界面高、低温强度较低,出现界面未完全固化,产生界面软层现象。当RA/RB比值从0.90增加至1.20时,推进剂界面高、低温强度在一定范围内变化不大,高低温伸长率随着RA/RB的增大先增大后减小,当RA/RB=1.1时高、低温伸长率最高。这是由于RA随着固化参数的增大,固化物交联密度不断增大,形成结构完整的固化网络结构,力学性能达到最优,两级装药力学性能趋于一致,界面力学性能达到最佳。当RA增大到一定程度,多余的固化剂将以小分子的形式残留在体系中,形成不完整的交联网络,推进剂界面力学性能均有所下降。

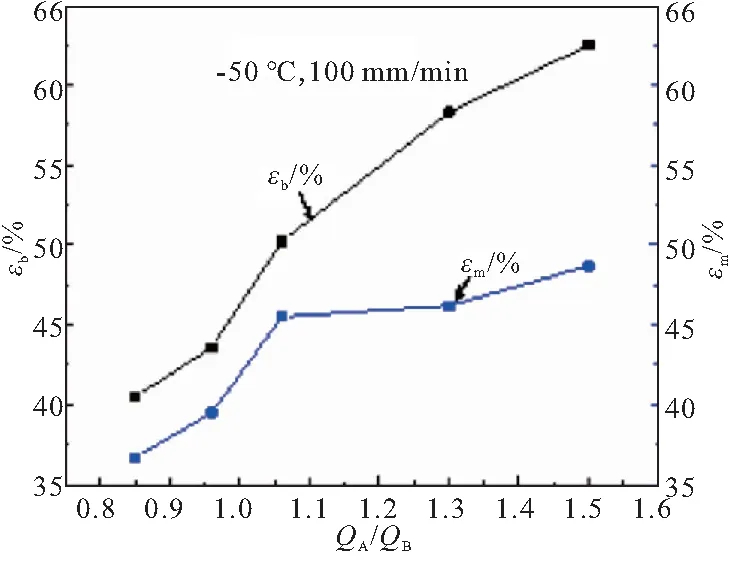

2.5 增塑比比值对推进剂界面力学性能的影响

增塑剂对推进剂固化网络起稀释作用,减弱粘合剂链段之间的作用力,进而影响推进剂的力学性能。在固化参数、级配以及续航级推进剂增塑比QB不变的情况下,通过改变助推级和续航级增塑比的比值QA/QB来优化推进剂界面力学性能,推进剂界面力学性能随QA/QB的变化规律见图3、图4。

(a)70 ℃,2 mm/min (b)-50 ℃ ,100 mm/min

(a)70 ℃,2 mm/min (b)-50 ℃ ,100 mm/min

从图3可看出,随着QA/QB的增大,推进剂界面高、低温伸长率增大,强度减小。这表明增塑剂增大了粘合剂链段运动自由体积,粘合剂分子间的范德华力和氢键作用力减弱,使粘合剂运动能力增大,推进剂抗拉强度降低,粘合剂母体的粘弹性增大,使推进剂最大伸长率增大。

从图4可知,续航级推进剂增塑比QB一定的情况下,QA/QB从1.06增至1.5,推进剂界面低温力学性能存在脱湿现象,这是由于HTPB含量的减小导致高分子粘结剂与固体颗粒间的界面结合被破坏,粘附失效而导致粘结剂从固体颗粒表面脱离。因此,通过选择适宜的增塑比比值,调节伸长率与抗拉强度之间的关系,当QA/QB=1.06时,推进剂界面力学性能最优,低温最大伸长率为45.3%。

图4 QA/QB对推进剂界面低温伸长率的影响

3 结论

(1)共价键的燃速调节剂Ra,解决了常用负燃速催化剂草酸铵易吸潮,影响推进剂性能的问题;复合燃速调节剂Ra/Rb的协同优化作用,使得两级调节剂界面高、低温抗拉强度增高。

(2)燃速调节剂、增塑比比值、固化参数比值、固体填料粒度配比是影响两级推进剂的界面力学性能的重要因素;可使两级推进剂在宽温域范围内(-50~70 ℃)界面力学性能良好,低温最大延伸率εm≥45%。

随着高性能战术导弹及火箭弹的发展,将不同推进剂用于单室变推力的导弹发动机中的潜在应用将日益明显。下一步将重点开展以下几个研究方向:

(1)根据断裂扩展机理研究单室双推力串联装药推进剂界面力学性能影响因素;

(2)研究用于单室多推力导弹发动机的不同推进剂(燃速、药型和成型工艺)组合药柱粘接性能,为不同工艺制备粘结可靠、工作稳定的多级组合推进剂研制提供理论基础;

(3)为减少单室双推力发动机串联装药推进剂在飞行过程中燃速波动对燃烧室压力的影响,在保证力学性能优良的情况下,研究续航段装药推进剂在高压段和低压段同时具有较低压强指数是今后的一个重点和难点。