降速剂对低燃速NEPE推进剂高压燃烧性能的影响

2021-09-08鲁锐华王小英杨品高曹满山尹欣梅

唐 泉,鲁锐华,王小英,杨品高,曹满山,尹欣梅

(1.航天化学动力技术重点实验室,襄阳 441003;2.湖北航天化学技术研究所,襄阳 441003)

0 引言

固体火箭发动机作为导弹、火箭等飞行器的推力装置,提高推力一直是技术发展的主线。当前,NEPE推进剂作为已工程化应用的比冲最高的固体推进剂,其比冲无法满足先进战略战术武器和大型运载火箭等对大推力、大总冲的动力需求,必须采取其他途径提高固体火箭发动机的推力。由固体推进剂性能计算原理可知,提高压强是大幅提高发动机推力的重要途径之一,当燃烧室压强由6.86 MPa提高至12 MPa时,NEPE推进剂比冲将增大10 s以上[1]。

由于受到发动机工作时间、性能偏差量等条件限制,高压强发动机需要固体推进剂具有高能量、低燃速和低压强指数等特点,其目的是通过提高压强大幅提升发动机推力,采用低燃速推进剂延长发动机工作时间和提高内弹道性能精度,最终大幅提升导弹武器综合性能[2]。初步研究结果表明,NEPE推进剂在适应高压强方面存在一定难度,主要包括两方面原因:一是NEPE推进剂的基础燃速和压强指数较高,降低基础燃速会造成推进剂能量损失加剧和压强指数升高;二是降低燃速导致推进剂金属铝粉燃烧效率下降,发动机残渣沉积和烧蚀现象加剧,为高压强发动机的能量释放和可靠性带来巨大隐患[3-7]。这些对高压强固体火箭发动机性能发挥产生重要影响的问题亟待解决。

NEPE推进剂中含有大量硝胺和硝酸酯增塑剂,使得推进剂燃速和压强指数偏高,而且难以调节。推进剂燃面热平衡理论指出,固体推进剂的燃速受气相温度梯度、凝聚相温度梯度等多因素影响,加入燃烧性能调节剂是调节燃速和压强指数的有效方法[8]。因此,本文以NEPE推进剂为研究对象,通过在NEPE推进剂中添加降速剂和降低氧系数来降低推进剂燃速,研究了低燃速NEPE推进剂高压燃烧性能及发动机高压燃烧稳定性。

1 实验方法

1.1 推进剂样品及制备方法

采用的NEPE推进剂配方为聚醚/硝酸酯/RDX/AP/Al,固体含量为78%,外加1%~2.5%降速剂。各原材料按比例经过混合、浇注成型和固化等工序,制备成均匀致密的推进剂样品。

1.2 燃烧性能测试方法

本文采用了静态药条燃速、密闭燃烧器法、标准试验发动机三种燃烧性能测试方法。

(1)静态药条燃速

采用WAE-2000C型固体推进剂高压燃速仪测试推进剂的燃速。利用声发射探头接收试样燃烧时的声信号并转换为电信号,经前置放大器放大送至声发射仪进行计时,推进剂试样燃烧结束计时停止,试样的有效长度除以燃烧时间,即为推进剂试样的燃速。试样规格为4.5 mm×4.5 mm×80 mm的药条,测试温度为25 ℃。在6~25 MPa压强区间内选取压强点,每个压强下测试不少于4根药条,通过统计处理求出平均燃速;根据维耶里燃速方程r=apn,通过线性回归法求出燃速压强指数。

(2)密闭燃烧器法测试燃速

密闭燃烧器法是一种间接测燃速的方法,它是在一定的容积中点燃几何形状确定的推进剂,随着燃烧过程进行,燃烧器中燃气压强不断增加。密闭燃烧器法一次测试可测出全部压强下推进剂燃速,可真实反映推进剂在整个压强范围内的燃烧情况,适用于研究推进剂高压燃烧性能。

试验条件:初温25 ℃;试样为圆柱体,φ20.0 mm×12.0 mm;点火药采用推进剂同组分的药末。

(3)小型BSFφ75 mm试验发动机

具有内孔结构的BSFφ75 mm发动机具有装药量少、结果稳定等优点,是测试推进剂动态燃烧性能的主要装置。其试验方式是将BSFφ75 mm发动机固定在试车台上进行点火,测量并记录压强、时间等参数,利用所得到的p-t曲线求出燃烧时间和平均压强,再由药柱肉厚除以燃烧时间求出此平均压强下的燃速。通过改变喷管喉径,测出不同平均压强下的推进剂动态燃速,进而可计算出推进剂的动态燃速压强指数。

2 结果分析与讨论

2.1 低燃速NEPE推进剂配方组成

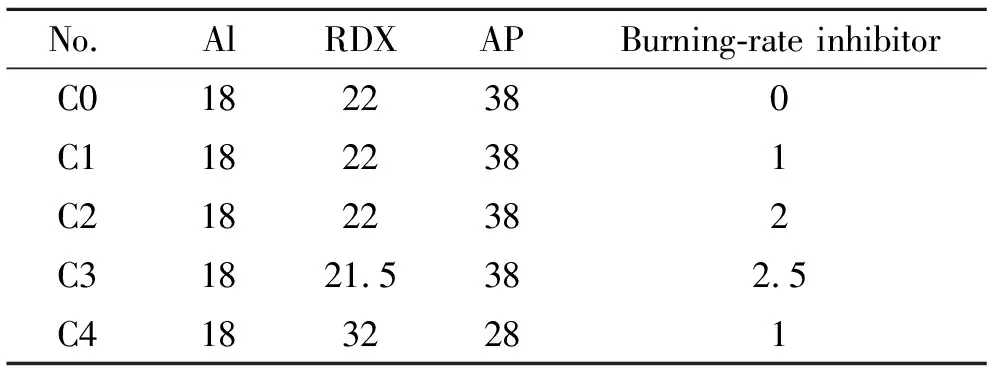

调节氧化剂含量和添加降速剂是固体推进剂调节燃速的两个主要途径,本文设计了5个配方,用于研究添加降速剂和调节氧化剂含量两种燃速调节方法对低燃速推进剂高压燃烧性能的影响,推进剂配方主要组成见表1,其中C0为基础配方。

表1 推进剂的组成

2.2 低燃速NEPE推进剂静态高压燃烧性能

采用水下声发射燃速测试方法,测试了推进剂在6~25 MPa的静态药条燃速,根据结果拟合了不同压强区间的压强指数,结果见表2。

根据表2中燃速结果可见,基础配方C0的6 MPa静态药条燃速为6.40 mm/s,6~15 MPa压强指数为0.59,推进剂的燃速-压强曲线无拐点。C0、C1、C2燃速结果表明,推进剂燃速随着降速剂含量增大而降低,降速剂含量为2%时,6~15 MPa压强指数由0.59降低至0.28,15~25 MPa压强指数由0.54增大至1.10,说明降速剂在高压下的降速作用效果减弱。从C2、C3可见,增大降速剂含量并相应降低RDX含量时,6~15 MPa燃速和压强指数不变,15~25 MPa压强指数略微降低,说明进一步增大降速剂含量对低压压强指数影响较小。从C1、C4可见,配方RDX含量由22%增大为32%时,6 MPa推进剂燃速由6.25 mm/s降低为5.66 mm/s,12 MPa及以上压强点燃速增大。同时,推进剂在6~15 MPa范围的压强指数由0.37增大为0.60,与15~25 MPa压强指数接近,燃速-压强曲线拐点现象基本消失。

表2 推进剂组成对静态燃烧性能的影响

从上述静态燃速结果可看出:

(1)降速剂对高压强区降速作用较弱,使得推进剂燃速-压强曲线出现了拐点。由于添加降速剂在中低压区间降速作用强,而对高压强区燃速降速作用弱,6~15 MPa压强指数降低,15~25 MPa压强指数升高,使得燃速-压强曲线在15 MPa附近出现明显拐点。降速剂含量为2%时,15~25 MPa压强指数大于1,将会导致推进剂难以形成稳态燃烧。

(2)高RDX含量配方压强指数偏高,燃速-压强曲线无明显拐点。增大配方RDX含量使推进剂9 MPa下燃速降低,12 MPa及以上高压强区的燃速增大,使得推进剂燃速压强指数明显增大,但该类型配方无燃速-压强曲线拐点,见图1。

图1 推进剂静态燃速-压强曲线

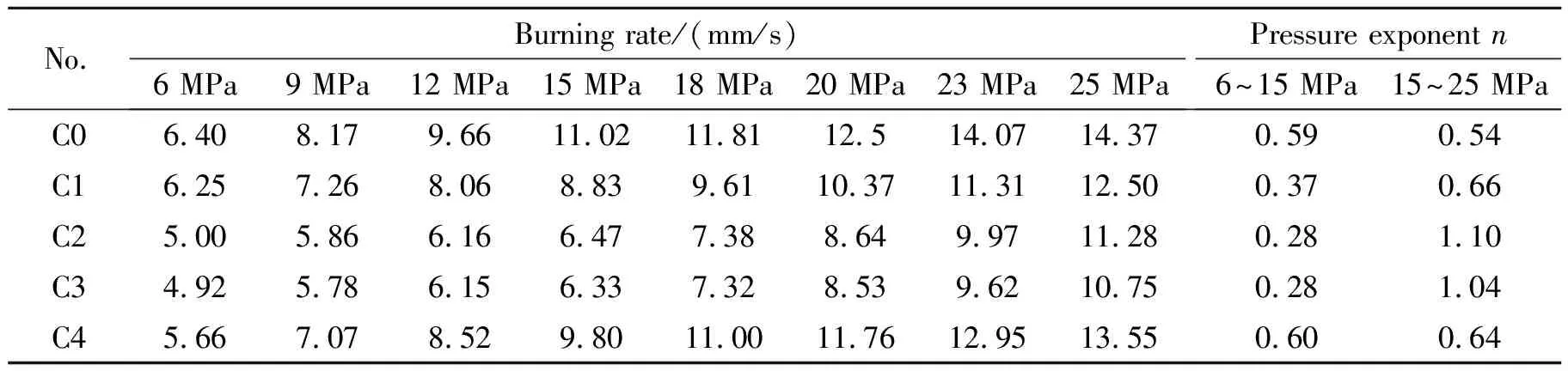

为进一步研究降速剂对低燃速推进剂高压燃烧性能的影响,采用密闭燃烧器测试了C1和C2配方在12~60 MPa的燃速,验证二者的燃速-压强曲线在更宽压强范围内是否相交。推进剂燃速-压强曲线见图2,分别拟合得到了三个压强区间的压强指数,结果见表3。

图2 C1和C2推进剂的燃速-压强曲线

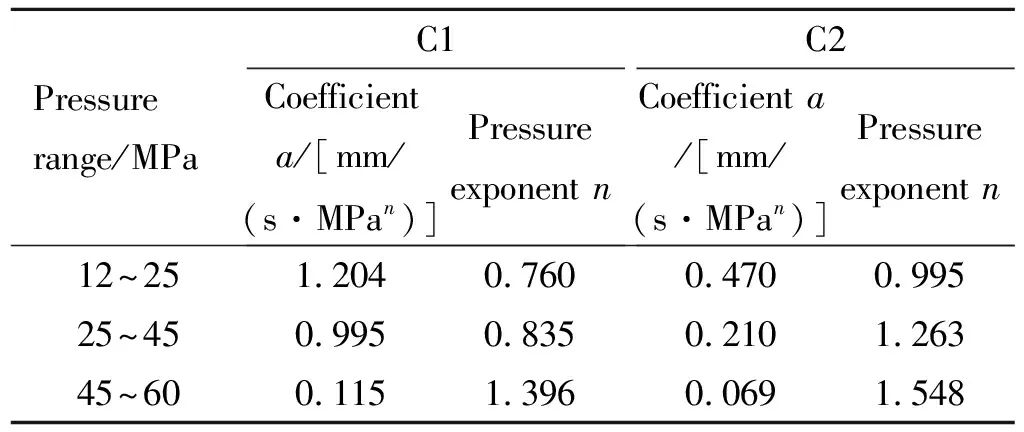

表3 C1和C2推进剂的高压压强指数

从图2可见,两条燃速-压强曲线在38 MPa附近相交,此后C2配方燃速高于C1配方,而且两条曲线均在45 MPa附近继续向上出现拐点。从表3看出,三个压强指数随着压强升高而增大,说明含降速剂的低燃速推进剂存在燃速-压强曲线拐点现象。对比配方组成可知,C2配方降速剂含量高于C1配方,低压区燃速降低幅度大,降速剂作用效果随着压强升高减弱,燃速拐点现象更为明显。

2.3 低燃速NEPE推进剂动态高压燃烧性能

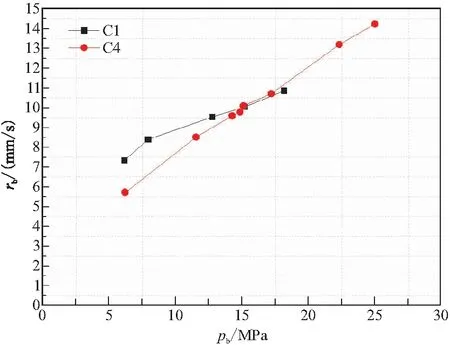

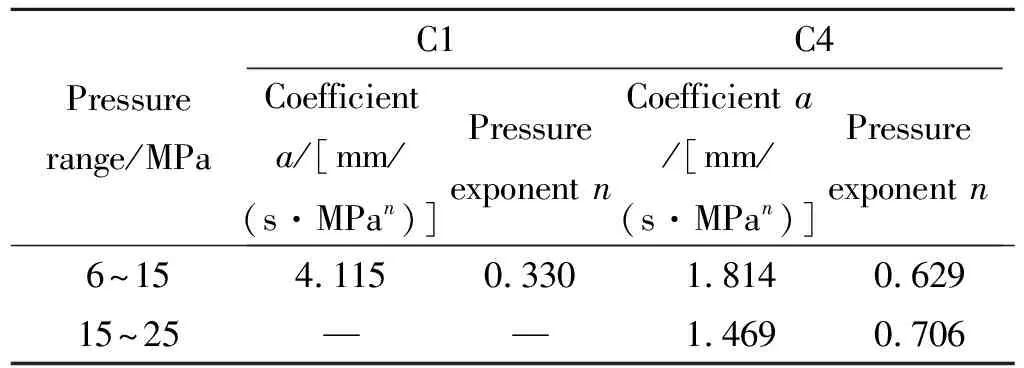

采用C1和C4两个推进剂配方进行发动机装药,通过逐渐减小发动机喉径,得到了一系列压强条件下的推进剂燃烧性能结果,对比研究两个低燃速推进剂对发动机高压燃烧稳定性的影响。推进剂燃速-压强关系曲线见图3,拟合了不同压强区间的压强指数,见表4。

图3 C1和C4推进剂的动态燃速-压强曲线

表4 C1和C4推进剂动态压强指数

从图3可见,两条曲线相交于15 MPa附近,在6~15 MPa内C1配方的燃速较高,使得C1配方的压强指数远低于C4配方。C4配方由于AP含量较低,在6~15 MPa内燃速较低,但燃速-压强曲线在6~25 MPa内无明显拐点。从表4可见,C1配方在6~15 MPa内的动态压强指数为0.330,C4配方在6~15 MPa内的动态压强指数为0.629,15~25 MPa内的动态压强指数为0.706。

对比C1和C4两个配方的组成差异,可见配方仅AP和RDX相对含量存在不同,高RDX含量配方的低压区燃速较低,高压区燃速较高,整体压强指数较大而无明显燃速-压强曲线拐点,低RDX含量配方虽然低压区燃速较高,但整体压强指数较小,在宽压强范围内具有低压强指数和高压燃速较低的优点。

3 发动机高压燃烧稳定性的影响因素分析

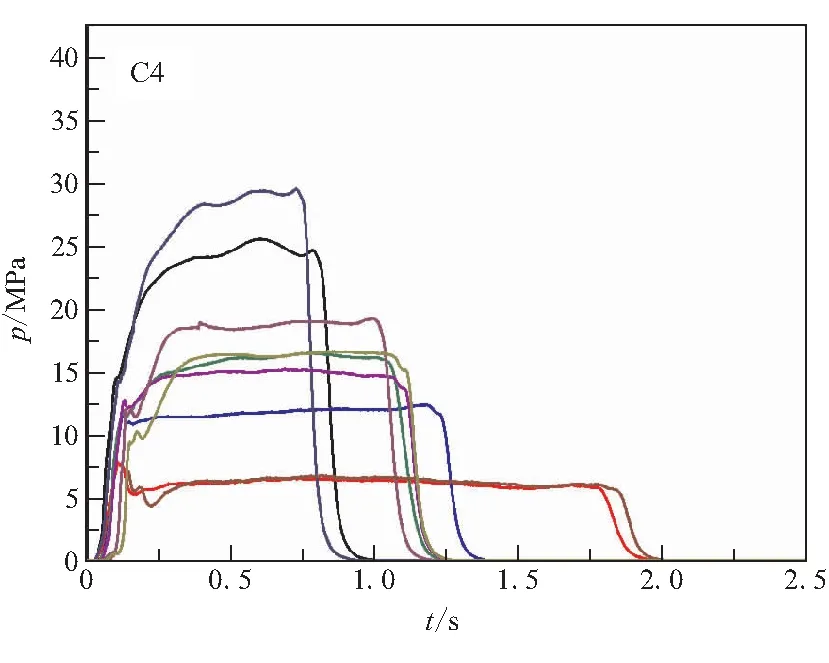

C1和C4配方BSFφ75 mm发动机试车曲线分别如图4、图5所示。从发动机p-t曲线可见,当压强大于20 MPa时,采用C1配方装药的发动机燃烧室压强难以保持平稳,压强随着时间延长而持续升高,此时还会伴随出现喷管喉衬飞出的现象。C4配方在最大压强接近30 MPa时,发动机仍能够稳定燃烧,说明C4配方高压燃烧稳定性较好。

图4 C1推进剂的BSF φ75 mm发动机p-t曲线

图5 C4推进剂的BSF φ75 mm发动机p-t曲线

针对BSFφ75 mm发动机高压燃烧不稳定问题,分析认为有两种可能原因:一是高压强下推进剂燃速压强指数大于1,推进剂无法形成稳定燃烧状态;二是推进剂燃烧残渣堵塞喷管。从表3密闭燃烧器试验结果可见,C1配方在25~45 MPa的压强指数为0.835(n<1),而BSFφ75 mm发动机燃烧室压强小于40 MPa。因此,压强指数偏高不是发动机高压燃烧不稳定的主要原因。

采用小型端面燃烧φ75 mm发动机试车分析了C1和C4推进剂配方在20 MPa条件下凝聚相燃烧产物生成率(简称残渣率),残渣率是指单位质量推进剂燃烧生成燃烧残渣的质量。将燃烧产物颗粒按粒径D≤2 μm、D=2~100 μm和D≥100 μm三种粒度规格进行分类,计算得到了各自的百分含量,结果见表5。 从结果可见,C1推进剂残渣率为6.3%,C4推进剂残渣率为4.8%。C1推进剂燃烧产物中的粗颗粒含量较大,颗粒粒径大于100 μm的含量为55.9%,而C4推进剂仅为37.6%,C4推进剂燃烧产物中2~100 μm颗粒数量最多。推进剂燃烧残渣分析结果表明,高压条件下C1推进剂的燃烧效率较低。由此可见,由于C1推进剂在15 MPa以上高压下的燃速较低,C1推进剂的铝粉团聚较高,凝聚相燃烧产物的粒径和含量增大,而此时发动机喷管喉径较小,出现了凝聚相燃烧产物堵塞喷管的现象。因此,铝粉燃烧残渣增多是C1推进剂配方BSFφ75 mm发动机高压燃烧不稳定的主要原因。推进剂燃烧产物的粒度分布曲线见图6。

表5 推进剂凝聚相燃烧产物特性

图6 推进剂燃烧产物的粒度分布曲线

4 结论

(1)添加1%~2%的降速剂时,6~15 MPa低压段的推进剂静态药条燃速和压强指数显著降低,15~25 MPa高压段燃速降低幅度较小,高压段压强指数随之增大,且燃速-压强曲线在15 MPa和45 MPa存在两处拐点。

(2)采用BSFφ75 mm发动机验证了低燃速推进剂装药发动机的高压燃烧稳定性,发现在平均工作压强大于20 MPa以后,低燃速推进剂装药发动机存在难以稳定燃烧的问题。

(3)为适应高压强发动机的应用需求,低燃速NEPE推进剂还需进一步协调低燃速低压强指数和高燃烧效率的矛盾,通过采取燃烧效率优化措施,满足低燃速和高压强的需求。