基于ANSYS Workbench的某卡车车架轻量化设计

2021-09-07黄立君万明军高志刚

黄立君 万明军 高志刚

关键词:轻量化设计;有限元分析;卡车车架;静力分析

车架作为车辆的主要承载部件,一直以来是车辆轻量化的主要目标之一。但在车辆行驶过程中车架受力十分复杂,在经过轻量化设计之后必须保证其仍然具有足够的强度以及刚度。王霄峰等人介绍了车架的具体理论与设计方法,如车架性能、参数设定、刚度强度的运算方式及载荷的确定等,为车架的设计提供了最基本的研究方案。近年来由于对节能减排的要求越来越高,不少学者对汽车轻量化进行研究。马迅、盛勇以车架总体积最小为目标函数对车架进行弯曲、扭转刚度和一阶扭转频率等综合性能方面优化,减重12.5%。杜发荣利用HyperWorks软件对高速发动机活塞进行拓扑优化,在满足活塞裙部变形稳定性的条件下,减重30%。盛建、戴作强对纯电动客车车架进行参数优化及静力学分析,表面在保证车架整体性能的前提下,车架质量降低5%,力学性能得到较大程度提升。于志新、曹全德对车架进行自由模态分析和静力分析基础上对车架进行尺寸优化,使得车架结构性能明提高,刚度提高8%。本文利用AN-SYS Workbench对某卡车车架进行静态分析,根据分析结果对车架进行拓扑优化减少车架重量的同时仍然使得车架满足强度与刚度的要求。

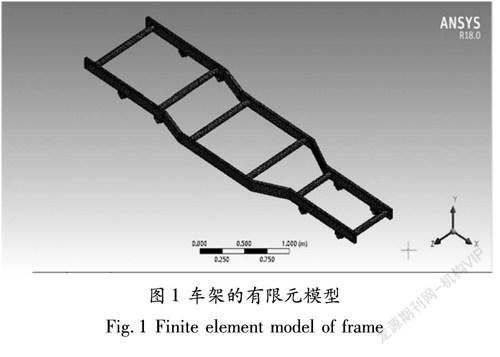

1车架有限元模型的建立

本文以某卡车的车架为研究对象,该卡车的车架为边梁式车架,用SolidWorks建立车架的三维模型,三维模型建立过程中忽略圆角和小孔特征以及不重要区域和细小结构,其余部分对车架进行1:1建模,将建立好的三维模型导入到ANSYS Workbench中建立车架的有限元模型,如图1所示。该车架全长4050mm,车架第1根横梁与第2根横梁相距895mm,第2根横梁与第3根横梁相距600mm,第3根横梁与第4根横梁相距880mm,第4根横梁与第5根横梁水平间距为490mm,第5根横梁与第6根横梁相距1010mm,车架前段宽400mm,尾端宽1000mm。

车架作为—个装配体,各零部件之间的接触关系使用绑定接触,采用实体单元Solidl86来对该车架模型进行网格划分,网格大小设置为20mm,车架的材料为Q345结构钢,该材料的密度为7850kg/m3,弹性漠量为2.0e+11N/mm2,泊松比为0.3。

2车架的评价指标

在材料力学中,常用四种强度理论来判断结构的实效。本文采用第四强度理论作为结构发生塑性破坏的准则,即认为:只要结构任一点的形状改变比能达到材料的应力极限值,就会引起结构的塑性流动。

3车架在典型工况下的静力分析

3.1计算工况和基本载荷的选取

汽车在路面行驶过程时,常常会受到不同的载荷作用。如货物、发动机的重力以及制动时产生的惯性力等等,在这些力单独或同时作用下会使车架发生各种变形,所以车架在设计的时候必须使车架有足够的强度和刚度来保证车辆的安全。本文在进行静力分析时选取了车架在满载弯曲、满载弯扭以及紧急制动这三种工况来校核车架是否满足要求。

满载弯曲工况:该工况指的是车辆在装满货物、乘客以及燃料所有轮胎同时着地的情况下在水平良好的路面上进行匀速行驶或者静止的情况。车架变形以弯曲变形和弯曲应力为主,对车架进行强度和刚度校核时,满载弯曲工况最大动载荷系数不宜超过2.5。

满载弯扭工况:指汽车在装满货物、乘客、燃料的情况下通过不平路面导致汽车某个或几个车轮出现抬高或者凹陷的情况。车架出现弯曲和扭转变形,该工况下最大动载系数不超过1.3。

紧急制动工况:指汽车行驶在良好路面下,遇见突发情况需要紧急刹车,此时汽车在惯性的作用之下会使车架同时受到与汽车行驶方向相反的惯性力作用。该工况下动载系数取1.5。

对车架进行静力分析之前,要对车架基本载荷的取值进行确定,车架的基本载荷共有三种:驾驶室和乘客、发动机动力总成以及货物,如下表1列出了本文所研究车架的基本载荷的取值。

3.2各工况下的静力分析

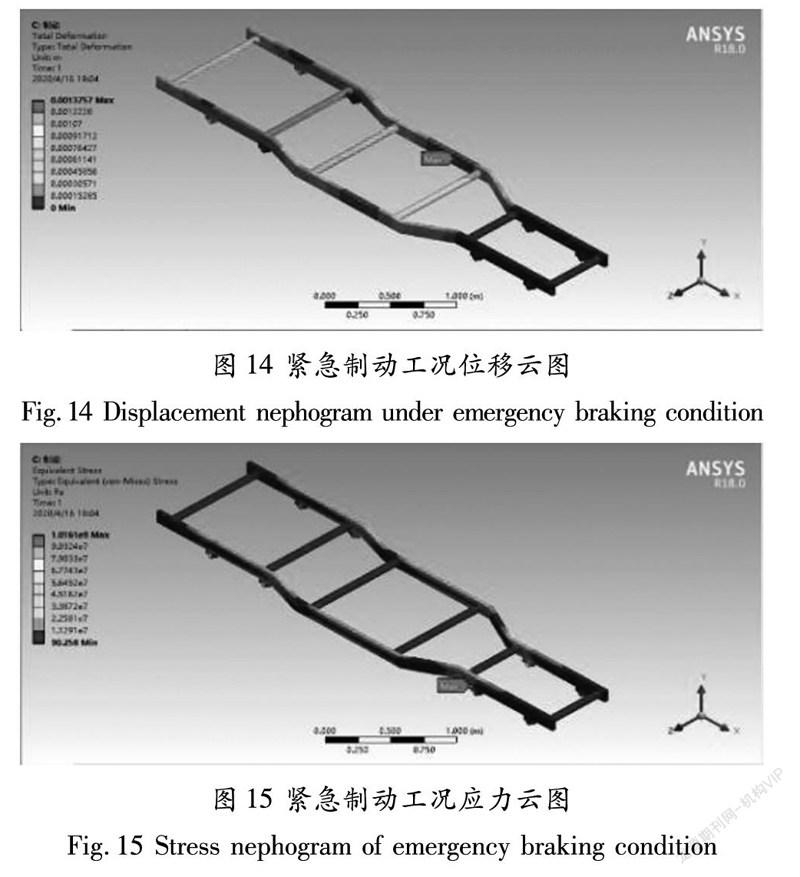

3.2.1满载弯曲工况

该工况边界条件如表2所示,图2、图3为车架在该工况下的变形与应力分布云图。计算结果显示,车架的最大变形量为1.29mm,最大变形位置在第3根横梁与第4根横梁之间纵梁上,车架的最大应力为94MPa,小于材料的许用应力345MPa,最大应力位置在第2根横梁附近,相比于车架的整体尺寸,车架的变形量在一个安全的范围,因此符合刚度要求。

3.2.2满载弯扭工况

该工况边界条件如表3所示,图4、图5为车架在该工况下的变形与应力分布云图。计算结果显示,车架的最大变形量为3.58mm,最大变形位置在第3根横梁附近,车架的最大应力为180MPa,小于材料的许用应力345MPa,最大应力位置在第2根横梁附近,相比于车架的整体尺寸,车架的变形量在一个安全的范围,因此符合刚度要求。

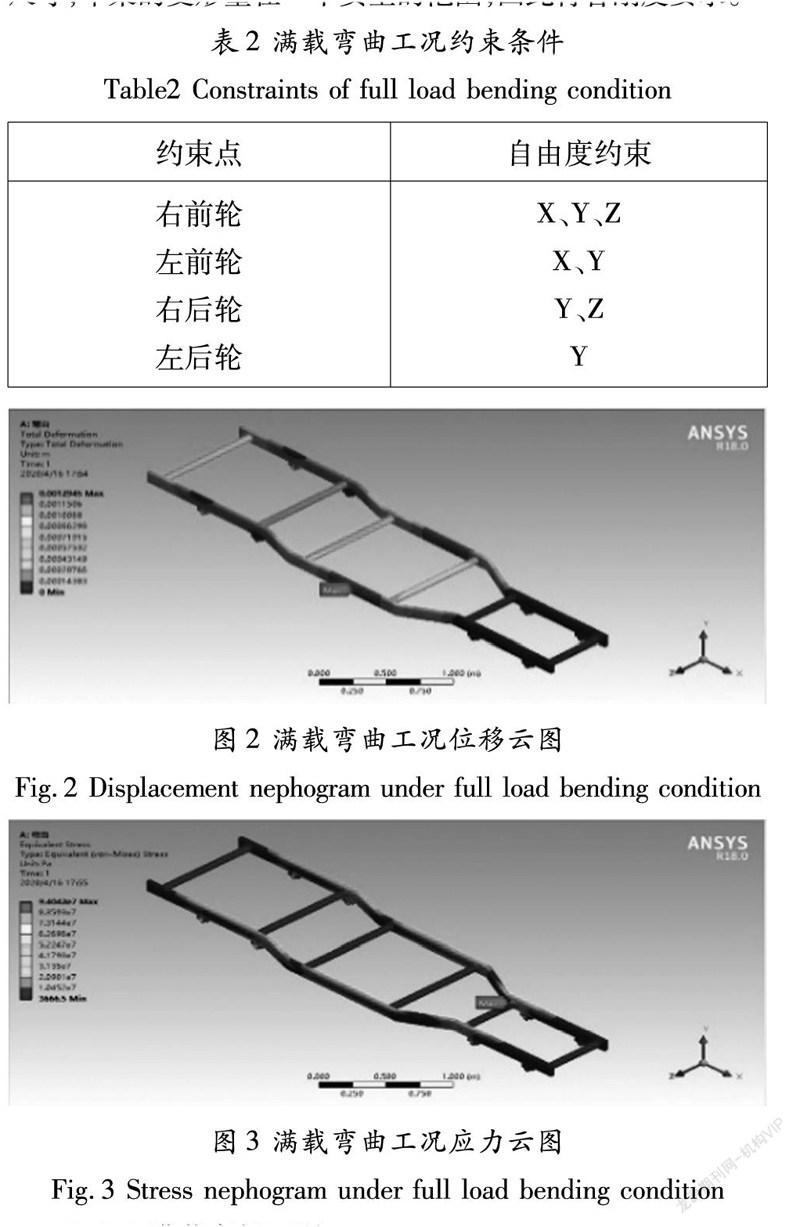

3.2.3紧急制动工况

该工况边界条件如表4所示,在该约束条件下同时施加25m/s2的减加速度来模拟车辆的紧急制动。如图6、图7为车架在该工况下的变形与应力分布云图。计算结果显示,车架的最大变形量为1.31mm,最大变形位置在第3根横梁与第4根横梁之间的纵梁上,车架的最大应力为103MPa,小于材料的许用应力345MPa,最大应力位置在第2根横梁附近,相比于车架的整体尺寸,車架的变形量在一个安全的范围,因此符合刚度要求。

4车架拓扑优化设计

在ANSYS Workbench中选择Shape Optimization模块进行车架的拓扑优化在分析模型的选择上仍采用静力分析时使用的简化模型,车架作为一个装配体,各零部件之间的接触关系使用绑定接触,采用实体单元Solidl86来对车架模型进行网格划分,网格大小设置为20mm,车架的材料仍设置为Q345结构钢,该材料的密度为7850kg/m3,弹性模量为2.0e+llN/mm2,泊松比为0.3。