抽水蓄能电站压力钢管800MPa级钢板单面焊焊接工艺研究

2021-09-07李凌飞曹佳丽

赵 强,李凌飞,曹佳丽,李 宁

(1.国网新源控股有限公司抽水蓄能技术经济研究院,北京市 100161;2.吉林敦化抽水蓄能有限责任公司,吉林省敦化市 133700)

0 引言

随着水电与抽水蓄能行业的快速发展,装机容量不断增加,发电机组设计水头不断提高,对水电站压力钢管所使用的高强度钢板的强度、韧性、可焊性等方面均提出了更高的要求,高强度钢板逐步成为目前大型水电站和抽水蓄能电站的首选钢板。大多数抽水蓄能电站,因为HD值较高,为了减小钢管、蜗壳、岔管的壁厚,降低施工和焊接的难度,采用800MPa级的水电用钢,十三陵抽水蓄能电站开始使用日本进口的800MPa级别钢板,从2008年起,河南宝泉抽水蓄能电站逐步开始使用由舞阳国产的800MPa级别钢板,目前在建的抽水蓄能电站基本均已采用国产800MPa级钢板。

国产800MPa级钢板标准牌号为按照YB/T 4137—2013《低焊接裂纹敏感性高强度钢板》生产,牌号为Q690CF,对于不同质量等级的钢板,分别后缀C、D、E。国内各个钢厂开发时也沿用高纯净度、低碳微合金化、控轧控冷的方式,保证钢材的高强、高韧及焊接低裂纹敏感性。

从合金成分可以看出,同600MPa级钢板相比,800MPa级别钢板合金元素的含量上限均提高,焊接性能进一步恶化。压力钢管的焊接条件尤其是工地焊缝的焊接受环境和焊缝组对等因素制约较多,为了降低焊接难度,目前的压力钢管安装焊缝均采用双面焊接,但需在管道外侧留出焊接施工的空间[1-2]。如采用单面焊,在管道的内侧开坡口并焊接成型,避免了在管道外侧进行焊接,减少了钢管外壁焊接的操作空间需求,洞室的开挖量和回填混凝土量减少;采用单面焊也可以避免双面焊时的背部清根,减少焊接工作量,提高效率。

1 单面焊双面成型工艺试验

对于管道类的环焊缝,一般均采用单面焊双面成型技术,在焊件坡口的背面没有任何保护措施的条件下,只在坡口的正面进行施焊,而保证焊接后坡口的正面和反面都能得到均匀美观、成型良好而且表面和内在的质量均符合要求的焊缝[3]。形成熔孔使得接头熔透是单面焊双面成型的关键,如果不出现熔孔或者熔孔过小,则可能产生根部未熔合或未焊透、背面成型不良等缺陷;若熔孔过大,则会使得背面焊道余高过高或产生焊瘤。所以背面焊缝的质量是由熔孔的尺寸大小、形状及其移动的均匀程度所决定的。要控制熔孔的形状和尺寸,必须严格控制根部间隙、焊条直径、焊接电流、焊条角度、运条方法与焊接速度等。

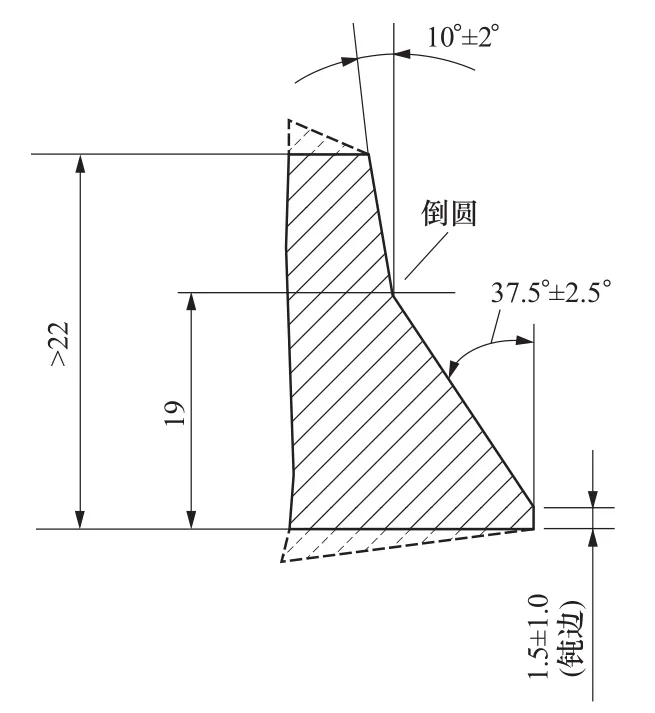

从焊接技术的角度讲,单面焊双面成型焊接技术并不是新的技术,焊接量非常大的火力发电厂的汽水管道焊接以及西气东输油气管道焊接均采用单面焊双面成型焊接技术。上述管道的焊接坡口一般采用ASME B16.25《对焊端》(ASME B16.25《Buttwelding Ends》)中的坡口形式,如图1所示。坡口机加工时根据最小接管壁厚过渡至内壁和外壁,坡口根部的加工偏差很小,对于单面焊双面成型实施起来难度相对较小,目前国内大口径油气管道安装时采用的STT与RMD根焊技术,可以实现自动焊[4-5]。

图1 管道焊接坡口图Figure 1 The drawing of pipe welding groove

与上述管道焊接特点不同的是,抽水蓄能电站压力钢管的管径相对较大,管壁相对较薄,且钢管是卷制成型,坡口是在钢管卷制之前采用火焰切割加修磨方式成型的,使得抽水蓄能电站压力钢管的圆度、管径以及坡口加工精度都很难满足单面焊的要求。

从某种意义上讲,单面焊研究实质上就是试验研究打底焊道[6]。打底焊道焊接时若采用连弧焊,为防烧穿,则电流必须要小,焊接电流过小不仅引弧困难,而且电弧也不稳定,会造成未焊透和夹渣等缺陷,焊接完成后即使无损检测合格,因熔合不好,背弯试验难以合格;若是断弧焊,虽能熔合得好,也能避免烧穿,但因熔池保护不良,冲击性能难合格。手工焊条电弧打底焊接时要求电弧集中,需采用专用的打底焊条,专用的打底焊条具有良好的抗裂性能和抗气孔能力,在狭窄的坡口中仍具有良好的脱渣性和单面焊双面成型的性能。但是专用的打底焊条一般都氢含量较高,容易引起裂纹。目前应用的压力钢管焊条都是低氢型焊条,具有良好的抗裂性能和综合力学性能,但其电弧吹力较小,脱渣性能较差,容易形成焊瘤、咬边等缺陷,是否适合打底焊接需要进行试验验证。对于打底焊道的焊材,如果成型不合格,可以降低强度级别选用,依次选用焊条J807RH、J757Ni、J757RH、J707RH、J607RH。成型合格后,则不再试验强度级别更低的焊条。

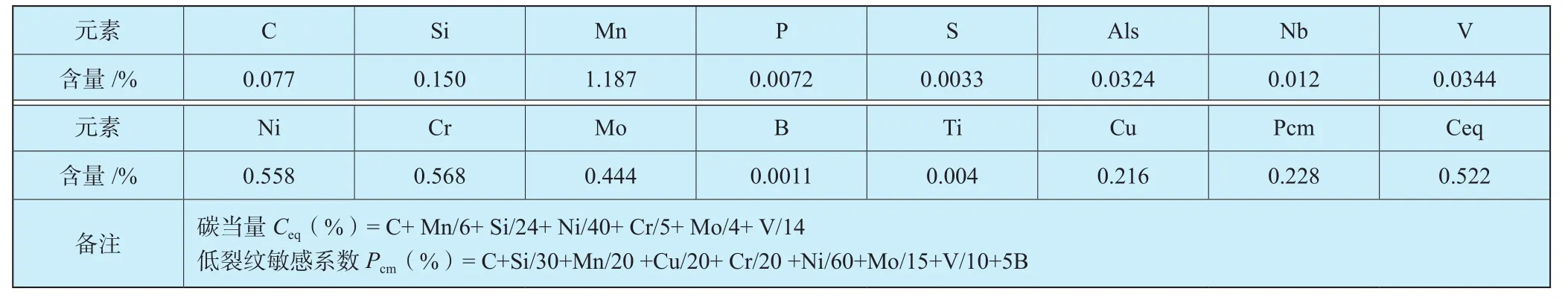

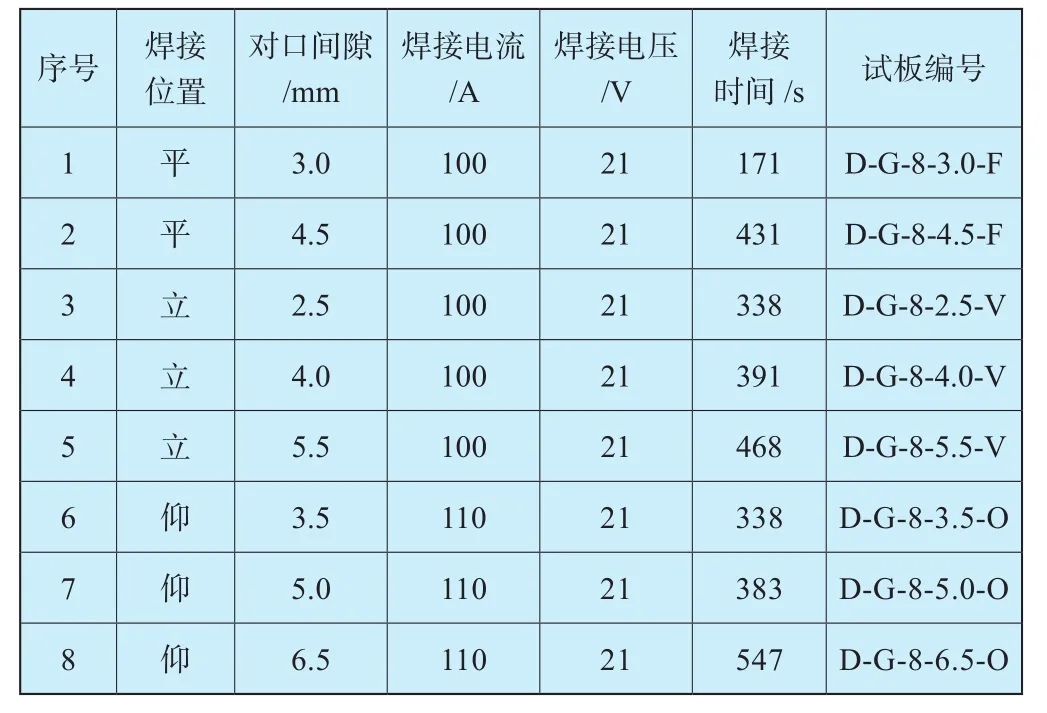

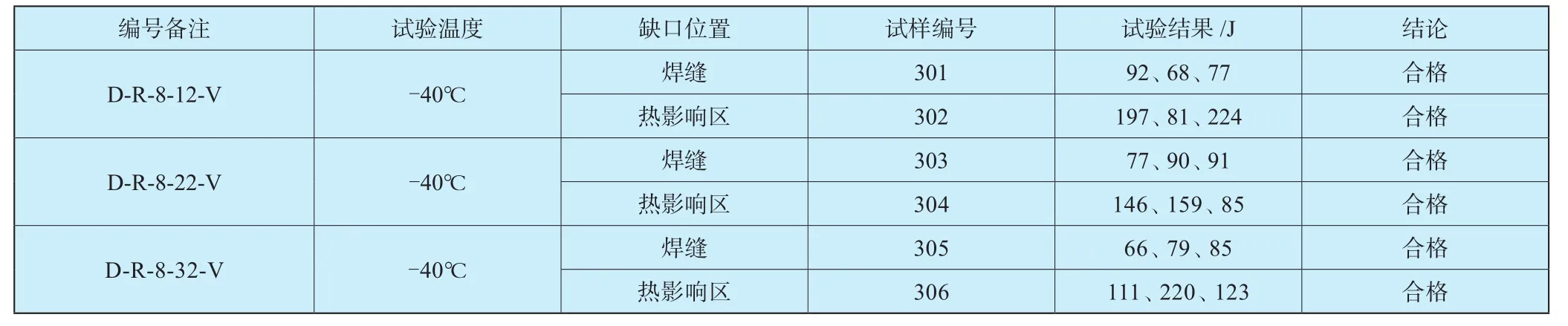

利用厚度为46mm的800MPa级钢板开展试验,牌号为WSD690E,钢板材料化学成分见表1。采用同强度匹配的焊条进行填充焊,主要包括下列试验内容:焊接坡口及预热温度确定;打底焊道成型试验;对口间隙范围试验;坡口错边打底焊接试验;焊接热输入试验等。

表1 材料的化学成分Table 1 The chemical constitution of the material

1.1 坡口形式和预热温度的确定

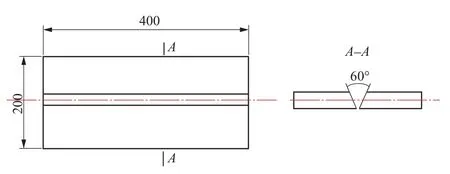

采用60°单V形坡口,试板尺寸及坡口形式见图2。预热温度参考其他焊接试验结果以及工程实践经验确定为不低于80℃。

图2 试板尺寸及坡口型式Figure 2 The size of test panel and groove type

1.2 打底焊道成型试验

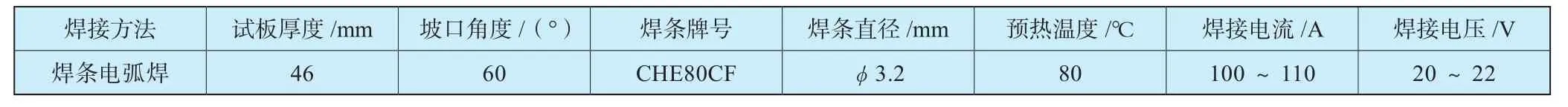

取800MPa级钢板试板,采用平、立、仰三个位置,利用J807RH焊条进行打底焊道成型试验,其中平焊和立焊试验焊缝的外观可以完全满足标准要求,仰焊由于重力原因,存在轻微的未焊满,但基本上可以满足工程需要。试验结果表明,J807RH焊条能满足等强度试验钢板打底焊接的要求,经过探索性试验,得到适用的焊接参数,见表2。

表2 打底成型工艺参数Table 2 The technological parameters of backing welding

1.3 对口间隙范围试验

对于压力钢管安装时,环焊缝间的对口间隙大小是影响焊接成型的重要因素,合适的对口间隙能保证焊条送到根部,根部熔透后在背面成型,如果对口间隙过小,根部无法熔透,容易形成未焊透,对口间隙过大,根部容易焊穿。对于大口径以及壁厚相对较小的压力钢管,整个钢管的圆周范围内的对口间隙很难保持一致。需要进行不同对口间隙的焊接成型试验,确定合适的对口间隙。坡口间隙焊接试验各种参数见表3。

表3 坡口间隙焊接试验参数Table 3 The technological parameters of weld test for groove gap

试验结果表明,试板的外观和磁粉检测均合格。根据试验结果,平焊位置坡口间隙3~4mm有利于保证根部成型,立焊位置坡口间隙3.5~4.5mm有利于保证根部成型,仰焊位置坡口间隙5.0~5.5mm有利于保证根部成型。

1.4 坡口错边打底焊接试验

焊接时,坡口在径向的偏差称为错边量,错边量过大会引起根部的成型,压力钢管安装过程中,在对口过程中很难保证不错边,整个钢管的圆周范围内的错边量也不一致,因此,有必要针对错边量的偏差开展试验。由于GB 50766—2012《水电水利工程压力钢管制作安装及验收规范》允许坡口最大错边量为1mm,试验坡口错边量也采用1mm,焊接试验规范参数见表4。

表4 坡口错边焊接试验规范参数Table 4 The technological parameters of weld test for groove misalignment

坡口错边试验结果表明,选用合适的坡口间隙(平、立、仰分别选用3mm、4mm、5mm),在错边1mm的情况下,焊缝外观和无损检测满足标准要求。

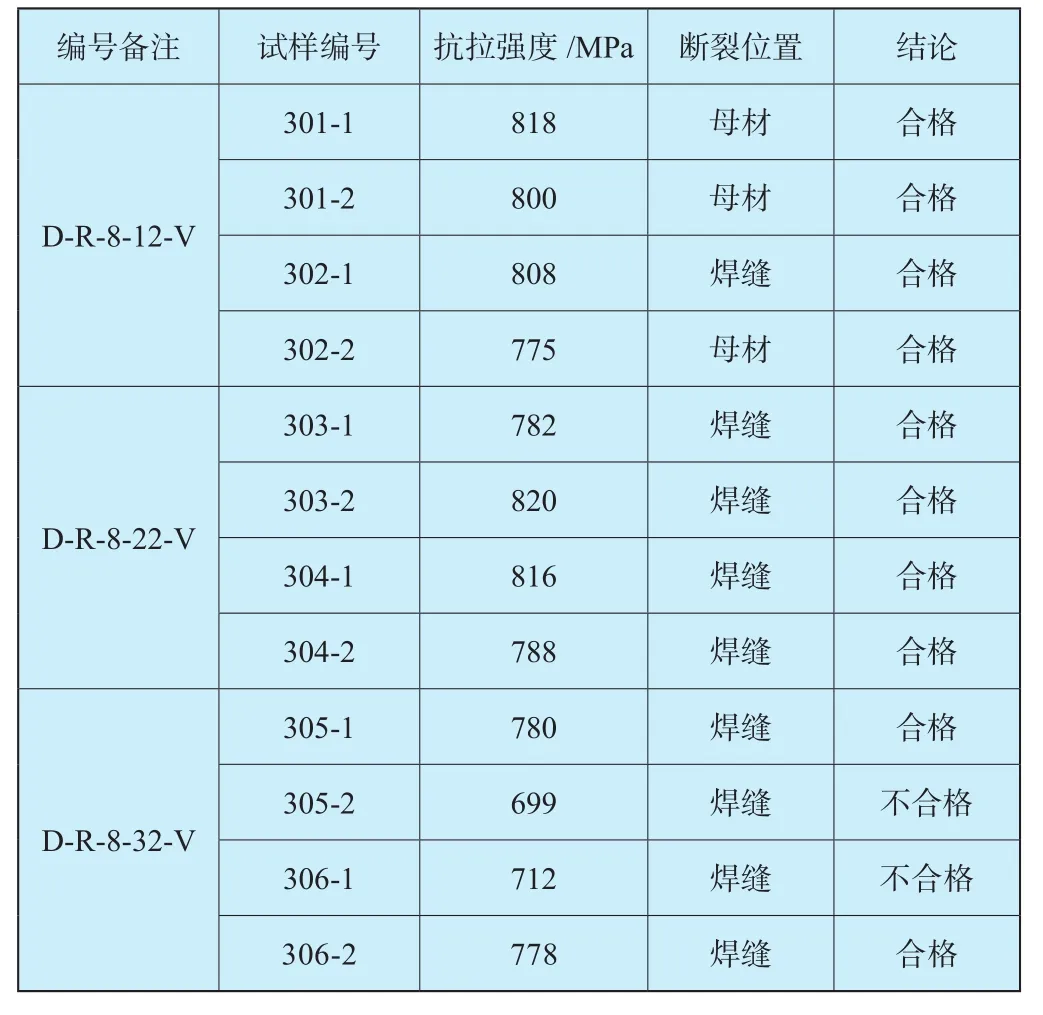

1.5 焊接热输入试验

根据对口间隙和坡口错边的试验结果,确定试板间隙为4mm,单V形60°坡口,焊接位置为立向上焊,选定三种焊接热输入进行打底焊成型试验。试板的焊接热输入定为12kJ/cm、22kJ/cm、32kJ/cm。为了验证焊接试板的力学性能,参照焊接工艺评定的要求取样进行力学性能试验,力学性能试验见表5~表8。

表5 焊接热输入试板拉伸试验结果Table 5 The tensile test results of welding input experiment

表6 焊接热输入试板冲击试验结果Table 6 The impact test results of welding input experiment

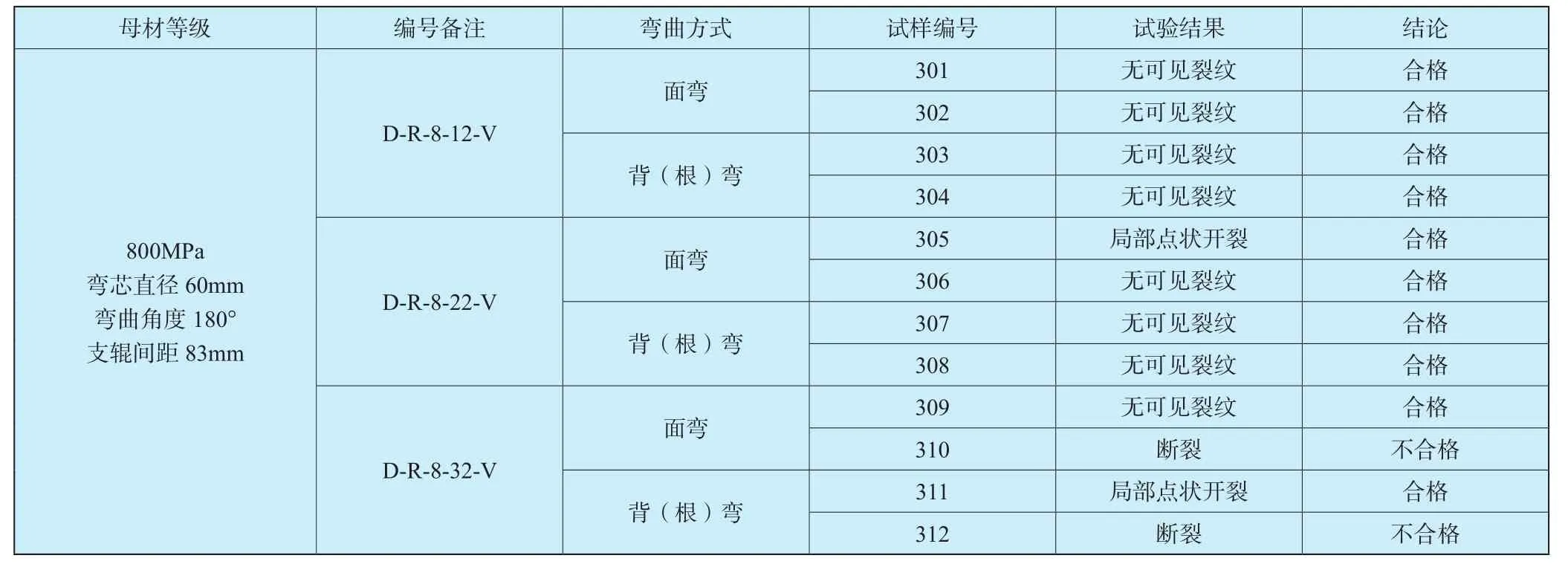

表7 焊接热输入试板弯曲试验结果Table 7 The bending test results of welding input experiment

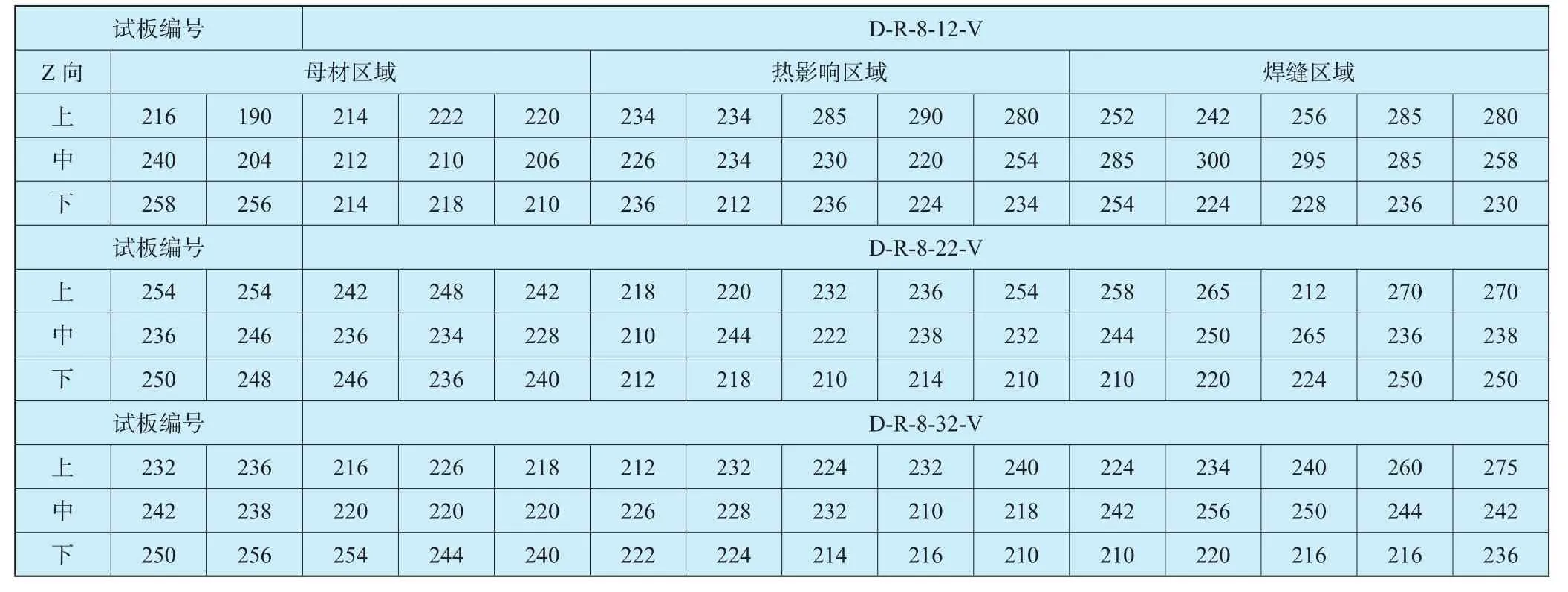

表8 热输入试板硬度测试结果(HV10)Table 8 The hardness test results of welding input experiment(HV10)

不同热输入焊接试板力学性能试验结果表明,采用不同热输入的焊缝和热影响区的冲击试验和硬度试验结果满足要求,当焊接输入偏大时,拉伸试验结果和弯曲试验结果出现不合格的现象。800MPa钢板采用单面焊时,需控制焊接热输入。

2 单面焊焊接工艺评定

根据单面焊双面成型工艺试验结果,确定了对口间隙、错边量、热输入等参数,按照GB 50766—2012《水电水利工程压力钢管制作安装及验收规范》中5.3的规定进行采用立向上焊单面焊焊接工艺评定,由于实际操作中仰焊的焊接难度相对较大,焊接工艺评定中增加了仰焊位置的评定,焊接工艺评定参数见表9。焊缝外观均满足标准要求。焊接试板经磁粉探伤和超声波探伤,除个别超标缺陷外,基本满足标准要求。力学试验的项目有拉伸、弯曲、冲击、硬度试验,试验结果均合格。

焊接工艺评定的结果表明,引水系统压力钢管材料为800MPa级及以下强度的压力钢管采用单面焊是可行的。

3 其他

在压力钢管安装施工时,目前采用的双面焊接的一个特点是洞室开挖时除了在管道外侧考虑回填混凝土的施工空间,还需留出焊接施工空间,一般至少需要空间600~800mm。如果采用单面焊,最大的优点是由于在管道内侧焊接,避免了在管道外侧进行焊接,除了必需的混凝土施工的空间,焊工的操作工空间可以适当减少,洞室的开挖量和回填混凝土量减少,采用单面焊也可以避免双面焊时的背部清根,减少了一定的工作量。压力钢管采用单面焊,可减少洞室的开挖量和回填混凝土量,按照目前的市场价格估算,单个抽水蓄能电站可减少开挖费用回填混凝土费用均在千万元以上。

从焊接角度来讲,抽水蓄能电站压力钢管800MPa级及以下钢板是可行的,焊接过程中需严格控制对口间隙、错变量以及热输入量等参数,尤其是打底焊道的成型过程。单面焊的应用对压力钢管卷制及对口组装过程中的压力钢管的坡口加工、整圆和对口提出了更高的要求。此外,以壁厚为50mm的钢管为例计算,V形坡口的截面积比双面焊开不对称X形坡口截面积大1倍以上,单面焊比双面焊的焊接填充量大。这些都是水电施工单位在推动单面焊方面不是很积极的原因。

日本住友钢铁公司在20世纪90年代开发出了1000MPa级钢板SMISUM950钢,并且在日本国内的水电站上得到了应用,且800MPa级压力钢管的单面焊已经实现了规模化安装。当应用自动焊时,单面一次成型在效率方面有着极大的优势。随着我国水电安装行业能力的不断提升,且800MPa级压力钢管单面焊安装的前景也比较广阔。

4 结论

(1)通过800MPa级钢板的对口间隙、错变量以及热输入量等系列试验及焊接工艺评定,引水系统压力钢管材料为800MPa级及以下强度的压力钢管采用单面焊是可行的。

(2)目前制约压力钢管单面焊推广的因素主要是单面焊对钢管的圆度、坡口和对口质量等要求较目前的双面焊更为严格,需推进相关方面的提升。