油管缩径管段腐蚀行为与流体动力学参数的相关性

2021-09-07钟显康扈俊颖

尚 坦,钟显康,扈俊颖

(西南石油大学 油气藏地质及开发工程国家重点实验室,成都 610500)

油管变径常见于焊接处和接头处。在变径段,管内流体的流动速度和壁面剪切力等流体动力学参数会发生很大的变化,从而导致变径段不同位置的腐蚀行为显著不同。流体的流动会加速腐蚀,使变径段质量损失加剧[1],因此对油管变径段的腐蚀行为与流体动力学参数进行研究是非常必要的。

针对冲刷腐蚀机理,国内外开展大量研究工作。这些研究通常以流速、雷诺数、壁面剪切应力、传质系数等流体力学参数来描述冲刷腐蚀过程,并建立相应的模型[2-3]。POSTLETHWAITE等[4-5]提出,在冲刷条件下,材料的总损耗由冲刷和腐蚀两部分组成,并根据传质过程对腐蚀的作用,建立了湍流条件下冲刷腐蚀的预测模型[6-8]。NESIC等[9]研究了单相流和两相流中变径管的冲刷腐蚀情况,并建立了突然扩径管道在湍流条件下的单相流和两相流中的二氧化碳腐蚀预测模型[10-11]。文献[12-15]报道了冲刷腐蚀的交互作用,及材料性能、流体动力学因素、环境因素对冲刷腐蚀的影响机理。ZHENG等[16-18]对各种涂层的耐冲刷腐蚀性能进行了评价,并对不同体系中的临界流速进行了测定。张安峰等[19]研究了碳钢和不锈钢的冲刷腐蚀性能,认为提高体系温度,会破坏材料表面保护性膜层,使材料表面的电化学活性增加,从而加剧材料的冲刷腐蚀破坏。雍兴跃等[20-25]研究了流动氯化物体系中碳钢、双相钢的电化学阻抗谱特征,及近壁处的流体力学状况、热处理与加工成型工艺对材料耐冲刷腐蚀性能的影响,并建立了碳钢和双相不锈钢在氯化钠溶液中的流动腐蚀动力学模型。

目前,流动加速腐蚀的试验研究装置主要有三种,即喷射冲击装置[26-29]、旋转电极装置[30-34]和环路装置[35-38]。ZHANG等[35]利用环路装置研究了油气输送管道弯头的流动加速腐蚀,结果发现,弯头处腐蚀速率与流体动力学参数的分布情况一致。LOTZ等[36]研究了不同直径管段在固液两相流中的冲刷腐蚀,结果发现,不同直径管段的腐蚀速率不同。目前,使用环路装置通过流体动力学模拟(CFD)以及电化学测量等手段进行缩径管段局部的腐蚀速率与流体动力学相关性的研究鲜见报道。本工作将阵列电极布置在管道缩径段的不同位置,在环路系统中开展流动加速腐蚀试验,结合CFD模拟,揭示了缩径段的腐蚀行为与流体动力学参数的相关性。

1 试验

1.1 试验材料和装置

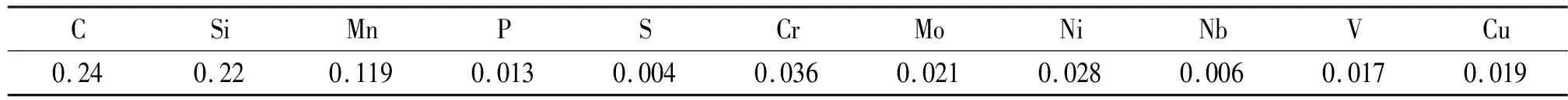

试验材料为N80油管钢,其化学成分如表1所示。将试验材料加工成圆柱状电极,每支阵列电极的暴露面积为0.159 cm2。在试验前,用800号碳化硅砂纸打磨电极端面,再依次用去离子水和无水乙醇冲洗,氮气吹干。

表1 N80油管钢的化学成分(质量分数)

根据某油田地层水的成分制备测试溶液,其化学成分如表2所示。试验前,向溶液持续24 h通入CO2(99.95%)以去除溶液中的氧,溶液的pH为6.14,在整个试验过程中也持续通入CO2气体以确保溶液中的CO2含量达到饱和。

表2 测试溶液的化学成分

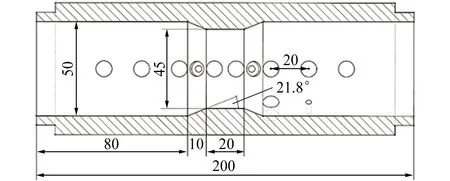

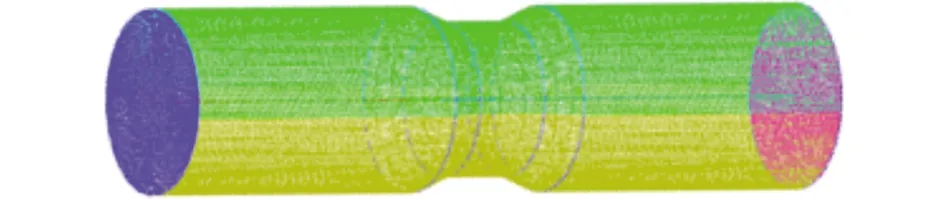

用于流动加速腐蚀试验的环路测试系统如图1所示。它由管道,离心泵,蓄水桶,流量计和缩径管段部分组成。环路测试系统管道由透明PC管制成,内径为50 mm。预处理后的阵列电极(1~10号)以相同的间隔距离安装到缩径管段部分,阵列电极的暴露表面与管线的内表面保持水平,如图2所示。图中,11号和12号孔分别用来安装辅助电极和参比电极。试验溶液由25 L储液罐供应并通过离心泵循环。在流动加速腐蚀试验中,流速为4 m/s,采用流量计测量,并通过变频器调节泵转速来控制流速。同时,以相同条件下的静态腐蚀试验作对比分析。

图1 流动加速腐蚀试验环路测试系统

(a) 缩径管段尺寸

1.2 试验方法

1.2.1 电化学测量

在流动加速腐蚀试验期间,使用CS350电化学工作站进行原位电化学测量。以制备的1~10号电极为工作电极,石墨棒为辅助电极,饱和甘汞电极(SCE)为参比电极,构建三电极电化学电池。为了确定每个阵列电极的腐蚀速率,电化学阻抗谱(EIS)测量在开路情况下进行,激励信号为幅值10 mV的正弦波,频率从0.1 Hz到10 000 Hz。所有的EIS测量均在流动加速腐蚀试验开始6 h后进行。对典型位置的阵列电极进行极化曲线测量时,以1 mV/s的扫描速率从-250 mV(相对与开路电位)向阳极方向扫描至250 mV(相对与开路电位),拟合极化曲线得到腐蚀速率。所有测试均在室温和大气压下进行。

1.2.2 流体动力学模拟

使用专业流体模拟软件Fluent进行流体动力学模拟。使用预处理软件ICEM建立几何模型并进行网格划分。根据管道的几何尺寸和流速计算得到,流速为4 m/s时流体雷诺数为199 043(远远高于4 000),表明流速为4m/s时流体为湍流流动。因此,使用k-e湍流模型对缩径管段进行流体动力学模拟,入口处边界条件类型设定为velocity-inlet,缩径管段入口流速为4 m/s,出口处边界条件类型设定为pressure-outlet,出口压力为101.325 kPa。流体设定为是不可压缩流体。

1.2.3 表面形貌检测

使用ZEISS EV0 MA15型扫描电子显微镜(SEM)观察流动加速腐蚀试验后阵列电极的表面形貌。

2 结果与讨论

2.1 电化学阻抗谱

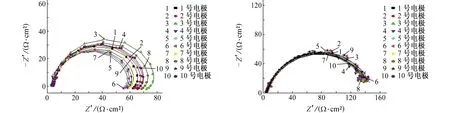

图3为流动加速腐蚀与静态腐蚀体系中1~10号电极的电化学阻抗谱。由图3(a)可以看出,在流动加速腐蚀条件下,所有电化学阻抗谱在高频范围内出现容抗弧,在低频范围内出现感抗弧。容抗弧是界面电荷转移反应引起的,而感抗弧是碳钢在溶解过程中中间产物的吸附引起的[35,39-40]。1、2、9 号和10号电极的容抗弧半径大小非常接近,这表明这些电极的腐蚀速率相近。而3号和8号电极的容抗弧半径大于其他电极的,表明这两个电极的腐蚀速率要低于其他电极的。与1、2、3、8、9号和10号电极相比,位于缩径部分斜坡上的4号和7电极的容抗弧半径较小,表明该处腐蚀速率较高;5号和6电极的容抗弧半径最小,表明该处腐蚀率最大。

由图3(b)可以看到,在静态腐蚀条件下,电化学阻抗谱的特征与流动加速腐蚀条件下测得的明显不同,在整个频率范围内只有一个容抗弧,并且所有电极的容抗弧几乎重叠在一起,表明它们的腐蚀速率十分相近。

(a) 流动加速腐蚀 (b) 静态腐蚀

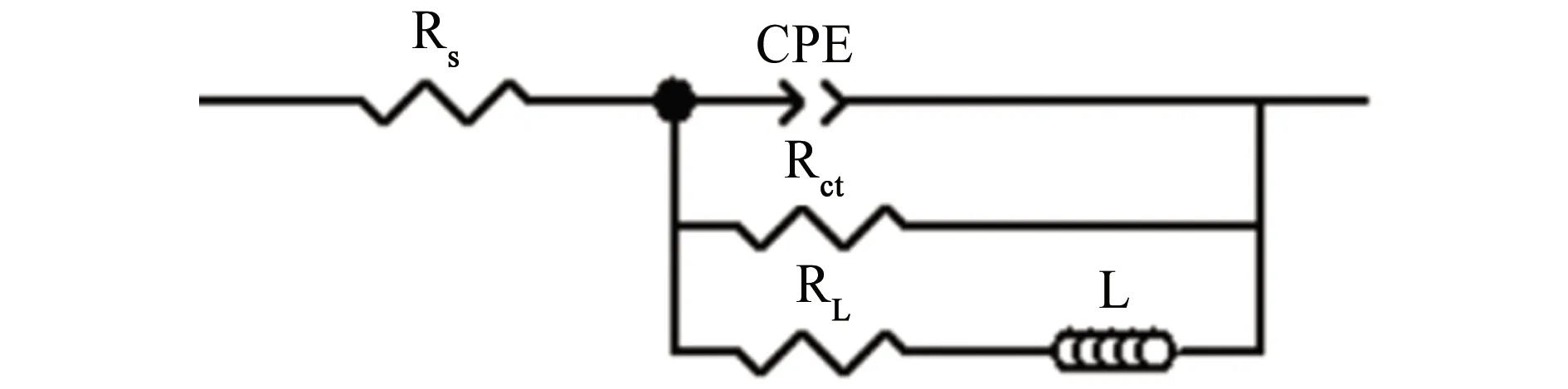

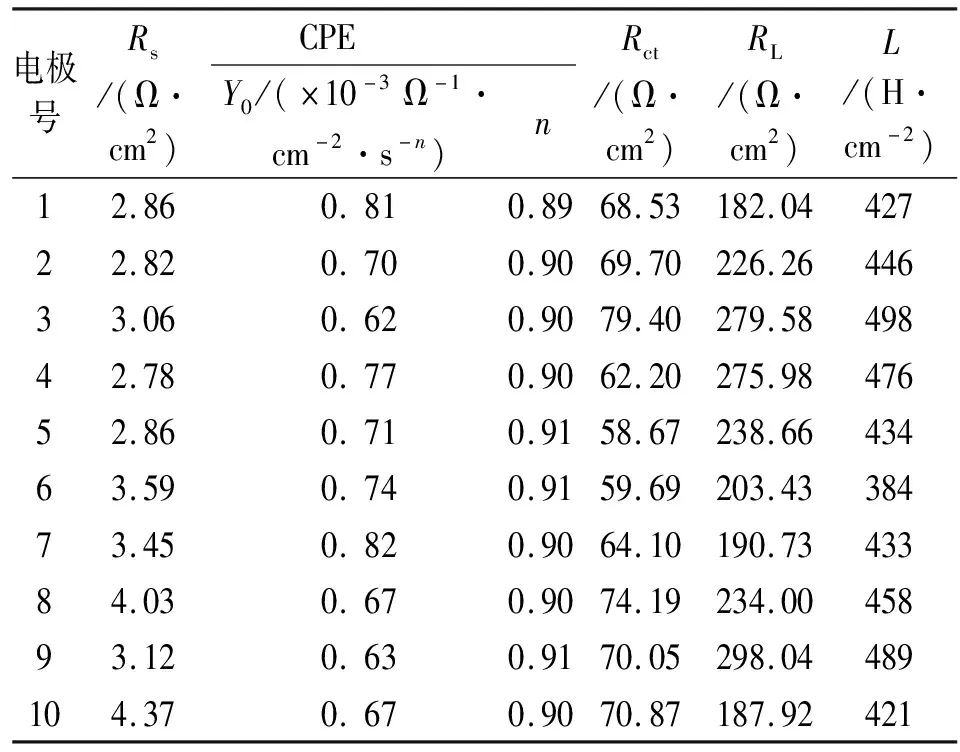

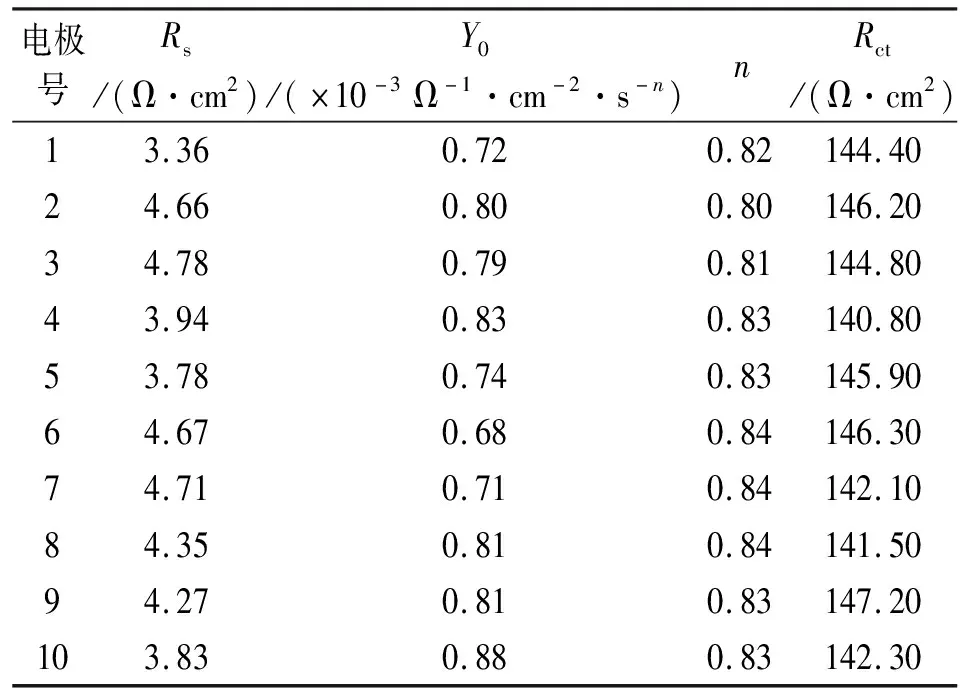

为了获得和分析阻抗参数,使用图4所示的等效电路来拟合EIS数据。图4中,Rs为溶液电阻,CPE为常相位角元件,Rct为电荷转移电阻,RL为电感电阻,L为电感。拟合所得的电化学参数如表3和表4所示。

(a) 流动加速腐蚀

对表3和表4中的电荷转移电阻进行比较,可以看出,在流动加速腐蚀体系中,所有电极的电荷转移电阻小于静态腐蚀体系中相应电极的电荷转移电阻,即流动加速腐蚀体系中材料的腐蚀速率大于静态腐蚀体系中的。并且在流动加速腐蚀体系中,位于缩径管段的5号电极的电荷转移电阻最小,腐蚀速率最大,3号电极的电荷转移电阻最大,腐蚀速率最小;但在静态腐蚀体系中,所有电极的电荷转移电阻几乎相同。

表3 流动加速腐蚀体系中1~10号电极电化学阻抗谱的拟合电化学参数

表4 静态腐蚀体系中1~10号电极电化学阻抗谱的拟合电化学参数

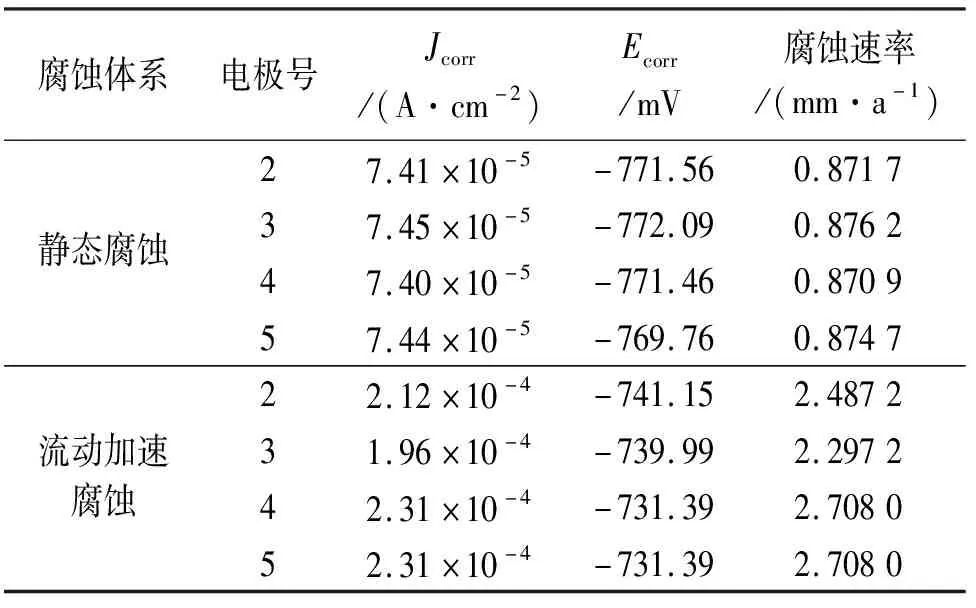

2.2 极化曲线

图5为流动加速腐蚀与静态腐蚀体系中2~5号电极的极化曲线,采用Tafel外推法对图中的极化曲线进行拟合,结果列于表5中。由图5可以看出,在流动加速腐蚀体系中,5号电极的极化曲线位于图中最右侧,3号电极的极化曲线位于最左侧;但在静态腐蚀体系中,各电极的极化曲线几乎重合。由表5可以看到,在流动加速腐蚀体系中,5号电极的腐蚀速率最大,4号电极的腐蚀速率略小于5号电极的,且大于2号电极的,3号电极的腐蚀速率最小;在静态腐蚀体系中,4个电极的腐蚀速率几乎相同。这与通过电化学阻抗谱得到的电荷转移电阻变化趋势一致。

表5 两种腐蚀体系中2~5号电极极化曲线的拟合电化学参数

(a) 流动加速腐蚀

2.3 流体动力学模拟

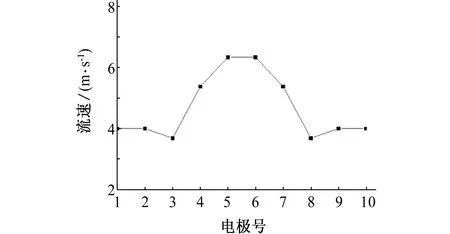

图6为缩径管段的几何模型及采用Fluent软件拟合得到的缩径管段中流体动力学参数分布。为阐明缩径管段腐蚀行为与流体动力学参数之间的相关性,对照缩径管段电极的位置,从流体动力学拟合结果中选取相应的流速和壁面剪切应力进行比较,结果如图7所示。由图7(a)可见,当入口流速为4 m/s时,1、2、9号和10号电极处流体流速为4 m/s;3号和8号电极处流速略低于入口流速;由于内径减小,斜坡处(4号和7号电极)流速急剧上升;最大流速出现在5号和6号电极处,为6.34 m/s。由图7(b)可见,模拟得到1~10号电极处壁面剪切应力的分布与流速分布相同,即1、2、9号和10号电极处壁面剪切应力相同,3号和8号电极处壁面剪切应力略低,在5号和6号电极处壁面剪切最大。

(a) 几何模型

(a) 流速

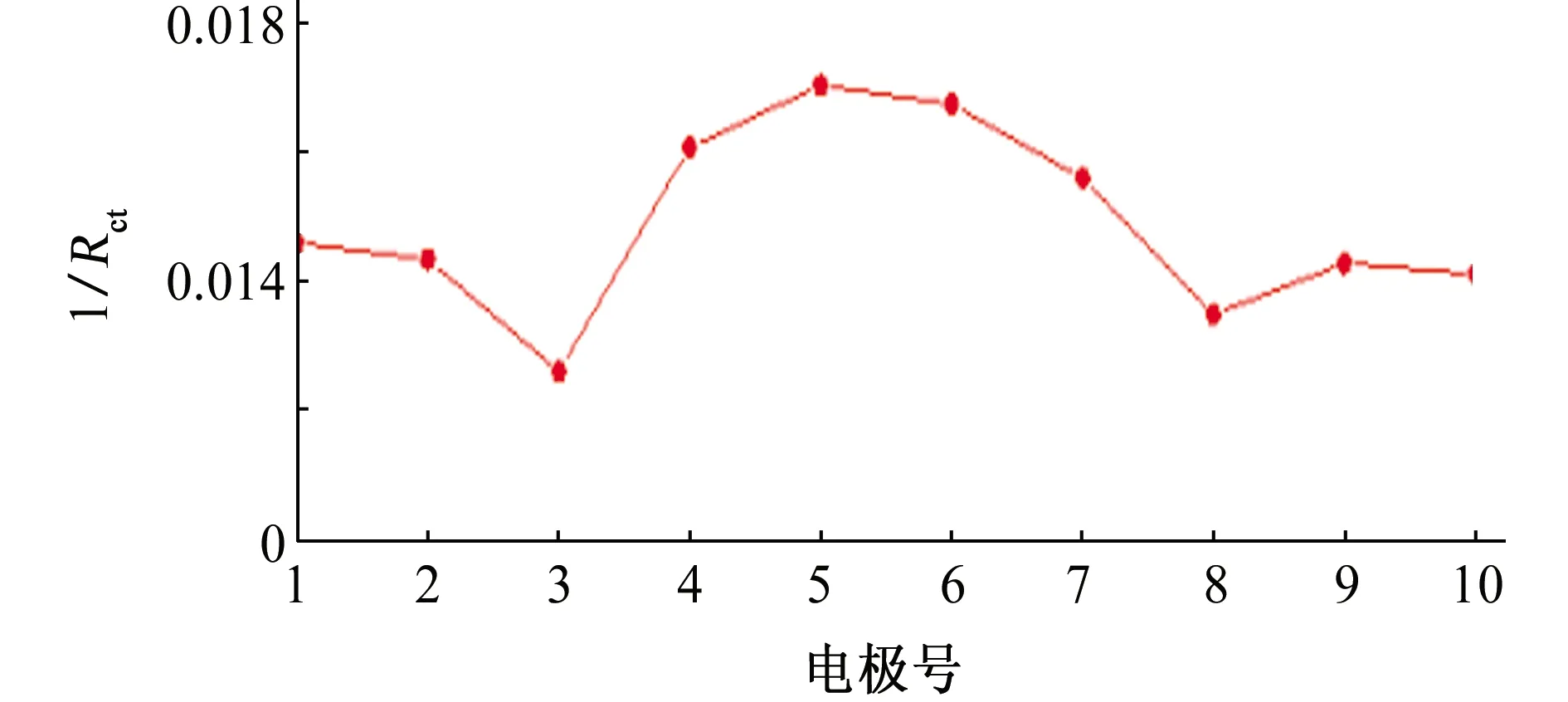

由于电荷转移电阻与腐蚀速率成反比关系,因此可以用1/Rct表示腐蚀速率。图8为缩径管段不同位置电极的腐蚀速率。将腐蚀速率的变化趋势与流速、壁面剪应力的变化趋势做比较,可以看出,腐蚀速率与流速、壁面剪应力具有相同的变化趋势,这证明了腐蚀速率与流体动力学参数具有明显的相关性。

图8 缩径管段各电极的腐蚀速率

综上所述,缩径段的存在会导致管内流体流速和壁面剪切应力发生明显的变化,并且会导致流动加速腐蚀的不同,该模拟结果很好地解释了缩径管段不同位置腐蚀行为与流体动力学参数的相关性,即流速和壁面剪切应力增大,会促进缩径管段局部的流动加速腐蚀,从而导致局部腐蚀速率增大。

2.4 腐蚀产物形貌

图9为流动加速腐蚀试验后6~8号电极的表面SEM图。从图9中可看出,流动加速腐蚀后,只有在流速与壁面剪切应力比较低的8号和9号电极表面有少许颗粒状的腐蚀产物,流速较高的6号和7号电极表面未观察到明显的腐蚀产物。总体来说,各电极表面都比较光滑,几乎没有腐蚀产物堆积。相比之下,静态腐蚀后,电极表面(只选取两个电极)有比较密集的腐蚀产物,如图10所示。

(a) 6号电极 (b) 7号电极 (c) 8号电极 (d) 9号电极

(a) 6号电极

由腐蚀产物形貌可知,流速和壁面剪切应力对电极表面的腐蚀产物形成有很大的影响。流速和壁面剪切应力会影响电极表面的传质过程,流速和壁面剪切应力越高,电极表面腐蚀产物越容易被去除,导致电极裸露,与溶液接触的时间越长,从而加速电极的腐蚀。

3 结论

(1)流动加速腐蚀过程中,缩径管段的存在会导致特殊位置的腐蚀速率加快,具有破坏性,会导致管道寿命减短。

(2)由流体动力学模拟结果可知,缩径部分流速与壁面剪切应力变化会导致局部腐蚀的变化,缩径管段的腐蚀速率分布与流体力学参数特征分布存在显著相关性,即腐蚀速率低的位置,流速和壁面剪切应力小,反之,流速和壁面剪切应力大。

(3)流速和壁面剪切应力会影响金属表面的传质过程,流速和壁面剪切应力越高,电极表面的腐蚀产物越容易被,导致电极裸露,与溶液接触时间越长,从而加速电极腐蚀。