3Cr钢电阻焊小油管的性能

2021-09-07任永峰李鸿斌何石磊宋海辉田小江施宜君

任永峰,李鸿斌,何石磊,宋海辉,王 涛,田小江,施宜君

(1.宝鸡石油钢管有限责任公司钢管研究院,宝鸡 721008;2.国家石油天然气管材工程技术研究中心,宝鸡 721008;3.中国石油集团石油管工程技术研究院,西安 710077)

目前,国内外油气井中含CO2的油气田越来越多,CO2腐蚀造成的管材失效给各油田带来了极大的经济损失。国内外研究表明,含Cr管材是抗CO2腐蚀的理想材料,但随着Cr含量的增加,管材成本也随之增加,从而限制了其在油气田的广泛应用。提高Cr含量可以显著延长管材的服役寿命,当Cr质量分数达到3%时,钢的腐蚀速率显著降低[1]。Cr元素可提高腐蚀产物膜的致密度,使自腐蚀电位正移,腐蚀电流密度减小,从而提高基体材料的耐蚀性[2-5]。在一定量的CO2环境中,3Cr钢的耐蚀性比碳钢的好,但其成本只是碳钢的1.5倍,价格比不锈钢便宜,同时通过高频电阻焊(ERW)焊接的3Cr钢管具有壁厚均匀、几何尺寸精度高、显微组织均匀等优势,因此在油管领域被广泛采用[6-7]。目前,关于3Cr钢ERW焊管井下使用的研究较少。

为满足含CO2油气田开发的需求,延长油管在CO2环境中的使用寿命,提高油管作业的安全性,本工作从3Cr钢ERW小油管的理化性能、抗CO2腐蚀性能、电化学性能、抗H2S性能等方面进行了研究。

1 试验

1.1 试样

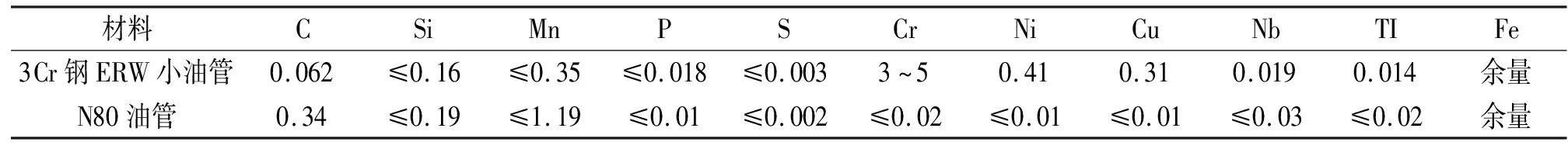

试验选用3Cr钢ERW小油管,并以N80油管为对比试样,其化学成分见表1。将3Cr热轧板卷经过排辊成型后,在挤压辊的压力下采用ERW方式对管坯进行焊接[8],随后经过焊缝热处理和整管热处理等工序,试制出φ38.1 mm×3.18 mm的 ERW 直缝小油管。

表1 试验材料的化学成分(质量分数)

1.2 理化性能检测

采用Leica金相显微镜和Durascan硬度计分别对试验管进行组织观察和硬度测试。

切取尺寸为φ38.1 mm×3.18 mm×450 mm的管段作为拉伸样,依据ASTM A370-2009标准《钢制品力学性能试验的方法和定义》在ZWICK Z1200型全电子式万能材料试验机上进行拉伸试验。

切取尺寸为φ38.1 mm×3.18 mm×102 mm的管段,依据ASTM A450/A450M-1996a标准《碳素钢、铁素体和奥氏体合金钢钢管的一般要求》要求,在WE-30B型液压式万能试验机上进行压扁及扩口试验,随后观察管段及焊缝区域是否有裂纹。

1.3 耐蚀性检测

1.3.1 电化学测试

切取φ15 mm×5 mm圆片试样,在AUTOLAB公司PGSTAT 128N电化学工作站上进行电化学测试。试验介质为3.5%(质量分数)NaCl溶液,辅助电极为铂电极,参比电极为Ag/AgCl电极。极化曲线测试的电位扫描范围为-600~-400 mV(相对于参比极),扫描速率为0.000 3 V/s。电化学阻抗测试频率范围为0.1~100 kHz,激励信号为幅值0.01 V的正弦波。

1.3.2 高温高压CO2腐蚀试验

从N80油管和3Cr钢ERW小油管上取尺寸为30 mm×15 mm×3 mm的试样,依次用500号、800号、1 000号砂纸逐级打磨试样表面,再用酒精清洗并干燥。在CORTEST高压釜中,对N80钢和3Cr钢试样进行高温高压CO2腐蚀试验。腐蚀溶液模拟了塔里木油田腐蚀环境,其成分及含量见表2。向腐蚀溶液中通入分压为2 MPa的CO2气体,总压为10 MPa,试验温度为140 ℃,时间为168 h,搅拌线速度为1 m/s。试验结束后,用蒸馏水冲洗去除试样表面腐蚀介质,用无水酒精除水后烘干,再用METTLER TOLEEO XS205电子天平(精度0.01 mg)称量,并计算腐蚀速率。采用日立S-3700N扫描电子显微镜(SEM)及附带的能谱仪(EDS)对腐蚀产物进行形貌和成分分析。

表2 腐蚀溶液的成分

1.3.3 氢致开裂试验

采用美国CORTEST集成式氢致开裂测试系统,按照NACE TM0284-2016标准《管道压力容器抗氢致开裂钢性能评价的试验方法》对N80油管和3Cr钢ERW小油管进行氢致开裂试验。试样尺寸为100 mm×20 mm×3 mm。试验溶液为含5%(质量分数,下同)NaCl+0.5% CH3COOH的水溶液),向溶液中通入高纯硫化氢气体至饱和,经测定溶液中硫化氢质量浓度约为2 450 mg/L,溶液初始pH为2.75,结束pH为3.85。试验时间为96 h。试验结束后,先肉眼观察小油管母材和焊缝试样表面,随后对试样切割、抛光,在光学显微镜下观察切割面,检查是否有裂纹,按图1所示测量裂纹参数;再按式(1)~(3)分别计算试样的裂纹敏感率(KCSR)、裂纹长度率(KCLR)和裂纹厚度率(KCTR)。采用Leica金相显微镜和蔡司LSM-700激光共聚焦显微镜对裂纹进行观察。

图1 试样表面裂纹测量示意

(1)

(2)

(3)

式中:a为裂纹长度,mm;b为裂纹厚度,mm;W为截面宽度,mm;T为试样厚度,mm。

2 结果与讨论

2.1 3Cr钢ERW小油管的理化性能

2.1.1 显微组织

3Cr钢焊管的显微组织应呈现铁素体和贝氏体特征,该组织在原奥氏体晶体内形成大致平行且起源于奥氏体晶界的条状铁素体,铁素体内不含碳或近于无碳,富碳奥氏体转变产物及残余奥氏体分布在铁素体板条间。铬元素溶入奥氏体后提高了奥氏体稳定性,延长了珠光体转变的孕育期,降低了珠光体转变速率,使C曲线右移,导致贝氏体转变易于发生[9]。

图2为3Cr钢ERW小油管的母材和焊缝的显微组织。由图2可见,3Cr钢ERW小油管的母材和焊缝的组织以F(铁素体)+P(珠光体)为主,组织均匀,经检测母材晶粒度12级,带状组织0.5级,夹杂物小于1.0级。硬度测试结果显示,母材硬度为200 HV,焊缝硬度为300 HV。

(a) 母材

2.1.2 拉伸性能

从表3中可以看出,3Cr钢ERW小油管的屈服强度达到500 MPa,抗拉强度达到600 MPa,伸长率为35.5%。从图3中可看出,应力随应变呈现圆屋顶拱式变化,表明试样管塑性较好。

图3 3Cr钢ERW小油管的拉伸曲线

表3 3Cr钢ERW小油管的拉伸性能

2.1.3 压扁和扩口试验结果

压扁试验结果可反映焊缝的综合力学性能,压扁状态越好,焊缝的韧性越高,抗拉强度也越高,从而为后期制管工艺提供指导。将3Cr ERW小油管焊缝分别置于0°和90°位置,对试样加压至两板间距为28 mm(API SPEC 5CT-2018标准的规定值),此时所有焊缝、母材试样均未出现可见裂纹,满足标准要求。随后继续将试样压至两板间距为2t(t为管材壁厚),此时试样焊缝、母材均未出现裂纹。

由表4可看出,在压头锥度为60°,扩口率为22%情况下,3个3Cr ERW小油管试样均未出现裂纹。

表4 3Cr钢ERW小油管扩口试验结果

2.2 3Cr钢ERW小油管的耐蚀性

2.2.1 电化学测试结果

图4为3Cr钢和N80钢在3.5% NaCl溶液中极化曲线。由图4可见,3Cr钢和N80钢的自腐蚀电位分别为-589 mV和-604 mV,Cr的加入使钢的自腐蚀电位升高,从而降低其腐蚀倾向,并降低腐蚀电流密度,提高3Cr钢的耐蚀性。

图4 3Cr钢和N80钢在3.5% NaCl溶液中的极化曲线

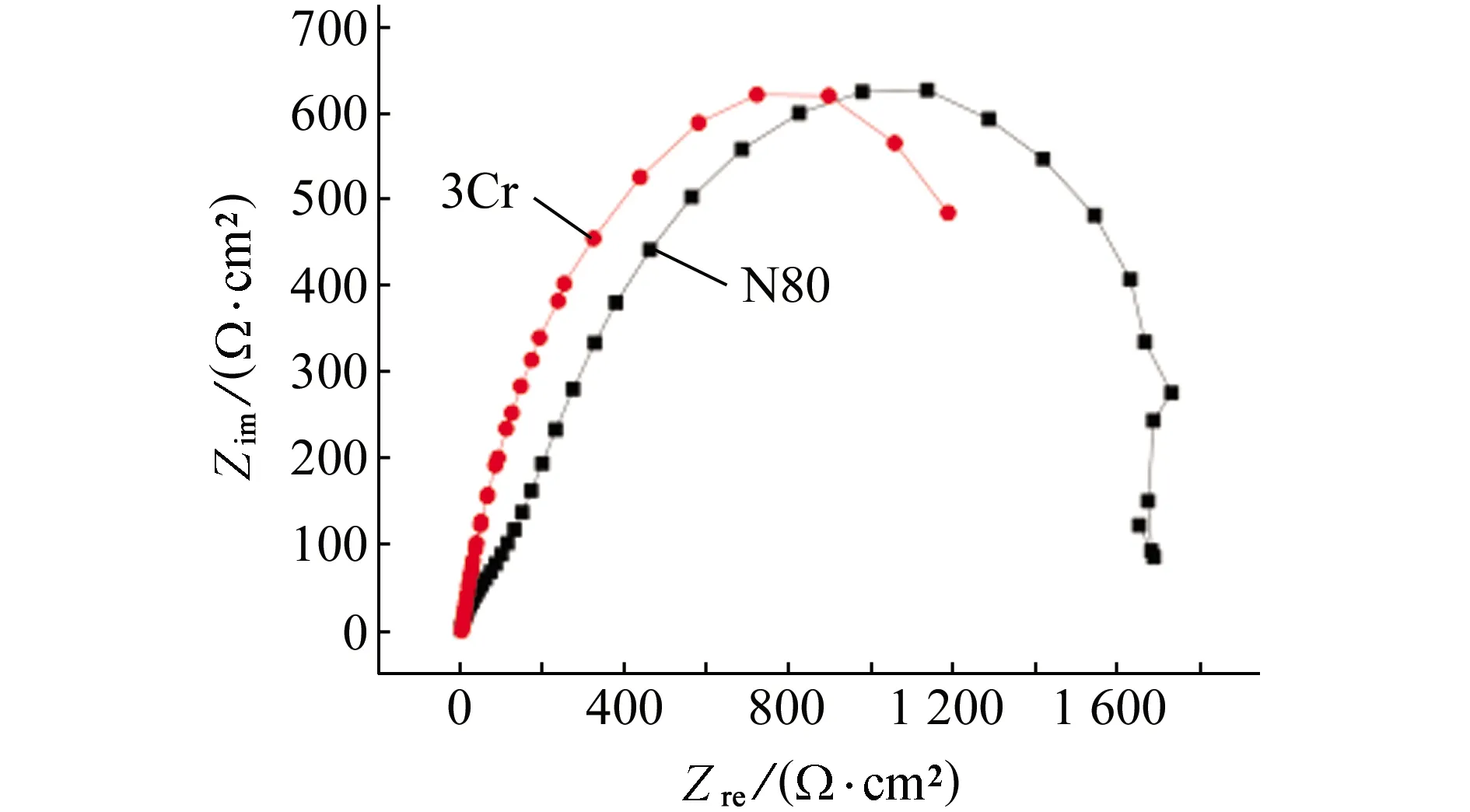

图5为3Cr钢和N80钢在3.5% NaCl溶液中的电化学阻抗谱。由图5可见,3Cr钢和N80钢的阻抗分别为1 631.9,1 062.8 Ω·cm2,3Cr钢的阻抗弧半径大于N80钢的,说明3Cr钢的腐蚀速率低,耐蚀性好。

图5 3Cr钢和N80钢在3.5% NaCl溶液中的电化学阻抗谱

2.2.2 高温高压CO2腐蚀试验结果

高温高压CO2腐蚀试验结束后,用失重法计算得3Cr钢的腐蚀速率为0.93 mm/a,N80钢的腐蚀速率为1.29 mm/a,可见3Cr钢的耐蚀性优于N80钢的,这与电化学测试结果一致。

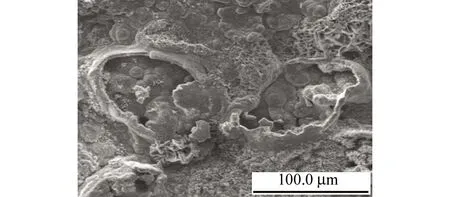

由图6(a)可见,经过高温高压CO2腐蚀后,N80钢表面分布着一层较厚的腐蚀产物膜,产物膜存在大量裂纹和破损,基体出现大量蜂窝状点蚀坑,裂缝和裸露部分又进一步加速基体腐蚀。经能谱分析可知,腐蚀产物膜主要由铬、氧、氯及铁4种元素组成,其中铬含量为0.76%(质量分数),如图6(b)所示,腐蚀产物应该是铁和铬的化合物。

(a) SEM形貌

由图7(a)可见,经过高温高压CO2腐蚀后,3Cr钢表面被大量的腐蚀产物颗粒覆盖,颗粒成针状分布,局部出现少量腐蚀坑。能谱分析结果表明,腐蚀产物也主要由铬、氧、氯及铁4种元素组成,其中铬含量为3.91%(质量分数),如图7(b)所示,腐蚀产物应以铁和铬的化合物为主。

(a) SEM形貌

含铬钢在CO2腐蚀过程中,其稳定的腐蚀产物应为氢氧化铬Cr(OH)3。陈长风等[10]的研究表明,在CO2环境中,铬很容易形成Cr(OH)3。Cr(OH)3具有弱酸性,在弱酸性的腐蚀介质中可以稳定存在,而碳酸亚铁FeCO3会在碳酸的作用下溶解,因此腐蚀产物膜中存在铬富集的情况。以Cr(OH)3为主的腐蚀产物膜具有一定的阳离子选择性[11],可以有效阻止阴离子穿透腐蚀产物膜到达金属表面,降低膜与金属界面处的阴离子含量,使得腐蚀速率降低,耐蚀性提高。同时,3Cr钢表面致密的龟背片状腐蚀产物膜的稳定性要高于N80钢表面蜂窝状腐蚀产物膜的,这进一步表明3Cr钢的耐CO2腐蚀性能略优于N80钢的。

2.2.3 氢致开裂试验结果

氢致开裂试验后,3Cr钢ERW小油管的宏观形貌如图8所示。由图8可见,其母材表面均未出现鼓泡,而其中一个焊缝试样出现大量氢鼓泡。

(a) 母材

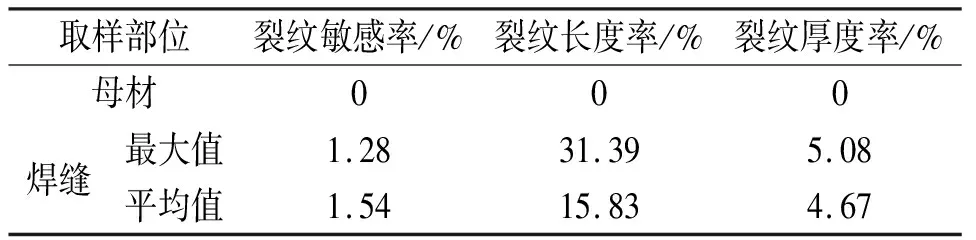

对母材和焊缝试样切割抛光后,采用Zeiss光学显微镜进行微观观察。结果表明:三个母材试样均未出现裂纹,如图9(a)所示;而三个焊缝试样均出现明显裂纹如,且裂纹有较多细小分支,呈树枝状扩展,如图9(b)所示。

(a) 母材

计算得到母材和焊缝的氢致开裂敏感参数见表5。母材的裂纹敏感率、裂纹长度率及裂纹厚度率均为0;而焊缝的裂纹敏感率为1.54%,裂纹长度率为15.83%;裂纹厚度率为4.67%。从表5中还可看出,焊缝的裂纹长度率最大值为31.39%,裂纹厚度率最大值5.08%。以上结果表明,3Cr钢ERW小油管母材对氢致开裂不敏感,而焊缝对氢致开裂敏感。

表5 3Cr钢ERW小油管氢致开裂敏感参数

图10为氢致开裂后3Cr钢ERW小油管焊缝的激光共聚焦照片。从图10中进一步测得H2S造成的裂纹沟最深为2.19 μm,沟深约为管壁厚度的万分之四,裂纹沟最宽为0.45 μm,这说明H2S对管道造成的危害还是比较严重的。

图10 氢致开裂后3Cr钢ERW小油管焊缝的激光共聚焦照片

美标NACE MR 0175-2003中规定,抗氢致开裂管体、焊接接头的硬度不应大于22 HRC(相当于248 HV),而3Cr钢ERW小油管中添加了较多的合金元素铬,又没有采取降低焊缝硬度的相应措施,致使其焊缝硬度超标,达到300 HV。硬度超标是3Cr钢ERW小油管焊缝处产生氢鼓泡和裂纹的根本原因,可采取热处理和重焊等措施降低焊缝处的硬度。

3 结论

(1)3Cr钢ERW小油管的理化性能完全满足API SPEC 5CT-2018标准规定的理化性能指标。

(2)铬的加入使3Cr钢的自腐蚀电位高于N80钢的,同时3Cr钢的阻抗也高于N80钢的。

(3)在高温高压CO2腐蚀环境中,3Cr钢的腐蚀速率为0.93 mm/a,N80钢的腐蚀速率为1.29 mm/a,因此在该腐蚀环境中其耐CO2腐蚀性能略优于N80钢的。

(4)氢致开裂试验后,3Cr钢ERW小油管母材表面未发现氢鼓泡,焊缝出现了大量的氢鼓泡;母材的裂纹长度率、裂纹厚度率及裂纹敏感率均为0,而焊缝的裂纹敏感率平均值为1.54%,裂纹长度率平均值为15.83%,裂纹厚度率平均值为4.67%。同时,焊缝裂纹长度率和裂纹厚度率最大值分别达到31.39%和5.08%。3Cr钢ERW小油管母材对H2S氢致开裂不敏感,而焊缝对H2S氢致开裂敏感。焊缝处硬度超标是其对氢致开裂敏感的主要原因。