线性聚能装药侵彻深度的影响因素

2021-09-06段卫东余福进徐华建

陈 宁,段卫东,陈 沛,余福进,徐华建

(1.北方爆破科技有限公司,北京 100089;2.武汉科技大学理学院,武汉 430065;3.湖北省智能爆破工程技术研究中心,武汉 430065;4.中铁四院集团工程建设有限责任公司,武汉 430063;5.武汉爆破有限公司,武汉 430023)

聚能侵彻技术始于19世纪,后在二战中得到深入研究和广泛应用,主要用于摧毁坦克、装甲车等装甲目标和防御工事,随着破甲弹在战争中的投入使用,一定程度上撼动了坦克在陆战中的统治地位,并促进了坦克装甲的研发。随着聚能装药技术在精细化和智能化方面的长足发展,该技术广泛用于石油、钢铁工业、船体打捞、建筑拆除,地质勘探及矿业开采等非军事用途。随着社会的发展和技术上的日益成熟,强度更高、抗震性能更好、更加绿色环保的钢结构在现代建筑体系中得到广泛应用。在现代建筑的拆除工艺中,大型高层钢筋混凝土建筑主要采用爆破拆除,可以推断对于大型高层钢结构建筑的拆除工作将主要采用以聚能装药为原理的爆炸切割技术,所以对聚能侵彻技术的深入研究将具有十分广阔的应用前景[1-6]。笔者对膨化硝铵炸药为主装药,在不同工艺参数下聚能射流的成型以及侵彻,采用数值模拟和切割实验分别研究线型聚能装药射流侵彻钢靶板的特点和规律,从而得出最优工艺参数,并为民用膨化硝铵炸药在实际爆炸切割工程中的应用提供技术参考。

1 实验研究

1.1 实验材料及装置

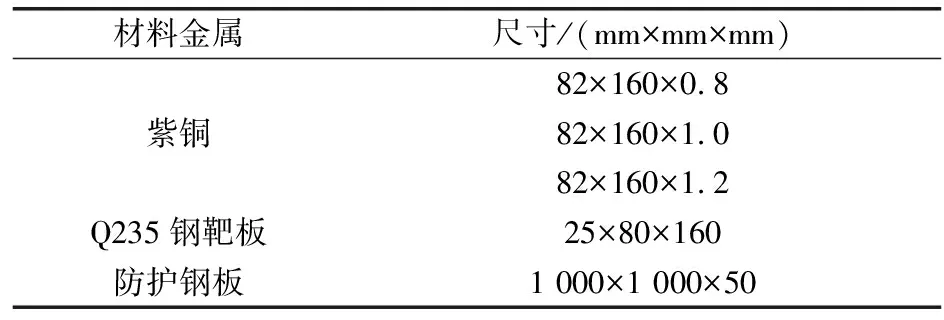

实验材料主要有膨化硝铵炸药、紫铜、Q235钢靶板、防护钢板,选用弯折的紫铜薄板作为线性聚能装置的药型罩材料,金属板材料尺寸参数如表1所示。实验采用膨化硝铵炸药作为主装药,主要是因为膨化硝铵作为民用炸药,价格便宜,使用广泛、方便。实验所用膨化硝铵炸药猛度大于等于12.0 mm,爆速约为3 700 m/s,密度为1.1 g/cm3。

表1 金属板材料尺寸

为将膨化硝铵炸药装填在紫铜药型罩之上,同时满足不同锥角、不同炸高的实验工况,采用杉木板制成聚能切割装药盒(见图1)。

1.2 钢靶板切割实验及结果分析

依据Gurney速度公式[7]及定常理想不可压缩流体力学理论[8]推算出最佳锥角应在60°~90°之间,为避免偶然因素确定实验锥角的选取范围为60°~110°[9]。

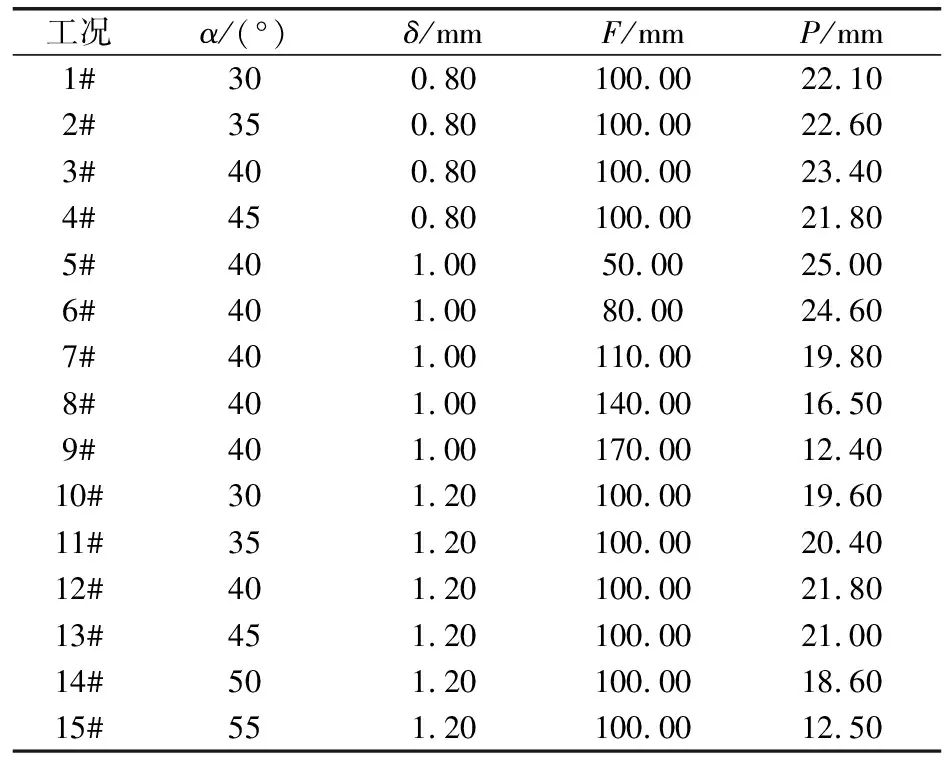

依据控制变量法将实验分为3大组,分别以药型罩锥角(工况1#~4#)、炸高(工况5#~9#)、药型罩厚度(工况1#~4#、5#~9#和10#~15#药型罩厚度分别为0.8、1.0、1.2 mm)为单一变量,探究单一工艺参数变量对聚能装药侵彻钢靶板深度(P)的影响,实验共计进行15组,其中10#~15#工况亦作为之前实验的补充对照组。实验装置按照前文所述方法提前预制,药型罩材料均为紫铜,锥顶到炸药顶面的距离均为30 mm,具体的实验装置参数及实验结果如表2所示。

表2 实验装置参数及实验结果

观察实验结果可知,在5#工况条件下,即当药型罩锥角为80°、药型罩厚度为1 mm、炸高为50 mm时,实验所形成的聚能射流较为集中,无明显喷溅,且能将25 mm厚的钢靶板完全切割,实验达到较好的侵彻深度。实际切割效果如图2所示。

图2 5#工况侵彻结果Fig.2 Penetration results under No.5 working condition

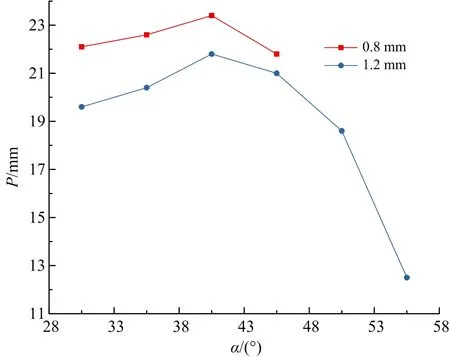

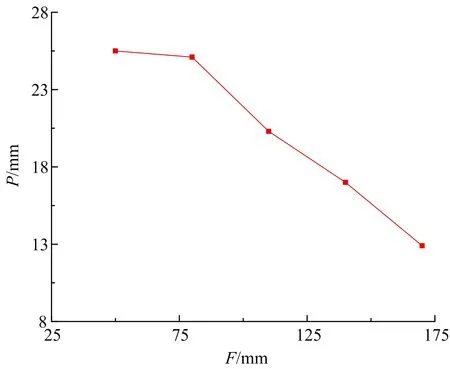

根据表2实验结果数据,聚能射流侵彻深度随药型罩锥角变化关系(工况1#~4#、10#~15#)如图3所示,侵彻深度P随炸高F的变化关系(工况5#~9#)如图4所示。

图3 侵彻深度随锥角的变化Fig.3 Change of penetration depth with cone angle

图4 侵彻深度随炸高的变化Fig.4 Change of penetration depth with explosion height

由图3可知,当炸高相同时,聚能射流侵彻钢靶板深度随药型罩锥角和厚度的变化具有明显不同。随着锥角的增大,0.8 mm厚药型罩产生的射流刀对钢靶板的侵彻深度呈现先增大后减小的趋势,并在锥角为80°时达到最大侵彻深度23.4 mm,且相同锥角条件下均大于1.2 mm厚药型罩工况的侵彻深度。1.2 mm厚药型罩产生的射流刀对钢靶板的侵彻深度随锥角的变化趋势与0.8 mm厚药型罩工况整体相同,呈现先增大后急剧减小的趋势,在锥角为80°时达到最大侵彻深度21.8 mm,且大锥角药型罩实验效果较差。2种药型罩厚度工况均在80°锥角达到侵彻深度峰值,当锥角小于80°时侵彻深度随锥角的增加其变化趋势较为平缓,当锥角大于80°时侵彻深度随锥角的增加其减少趋势不断加剧,受实验参数限制,判断药型罩最佳锥角在70°~80°。药型罩最佳锥角与药型罩材料及主装炸药种类有关,对于高能炸药来说应选取较小的药型罩锥角[10],所用膨化硝铵为低爆速、低爆压民用炸药,应选取较大锥角,推测其最佳锥角应为80°。

从图4中可以看出,以膨化硝铵为主装药的聚能射流侵彻深度随炸高的增加近乎成线性降低,说明侵彻深度对炸高的变化较为敏感。当炸高为50 mm时,聚能射流达到最大侵彻深度为25 mm并将钢靶板贯穿,实测该工况药型罩开口宽度为52.5 mm,炸高为药型罩开口宽度的0.95倍。由于实验参数设置不全(钢靶板厚度均为25 mm,最低炸高为50 mm),导致侵彻深度随炸高的变化曲线没有出现峰值,所以无法确定其最佳炸高。判定实验最佳炸高小于等于50 mm,最佳炸高应为紫铜药型罩开口宽度0.5~1倍,这与经验公式中2~3倍不相符[11],需结合数值模拟相互印证得出最佳炸高。

2 数值模拟

2.1 模型的建立及网格划分

在聚能射流侵彻钢靶板的数值仿真中,材料模型会产生大的变形运动,采用ALE流固耦合算法可有效解决单元严重畸变引起的数值计算困难[12]。所以聚能射流成型过程所涉及的材料(炸药、空气以及紫铜药型罩)采用ALE网格进行计算,钢靶板采用Lagrange网格,在对称面施加对称约束,并在建模过程中设置非反射边界条件,为同实验条件保持一致在钢靶板底面施加y方向竖直约束。利用LS-DYNA软件,为使数值模拟结果精确可靠并具有参考意义,同时减小整个数值仿真过程的计算量,采取与实验完全相同的材料和尺寸,建立三维二分之一模型,单位制为cm-g-us,数值计算模型共生成节点1 170 904个,生成单元1 120 800个。数值计算模型如图5所示。空气、炸药、紫铜药型罩及钢靶板的材料模型和材料参数如表3~表6所示。

图5 有限元计算模型Fig.5 Finite element calculation model

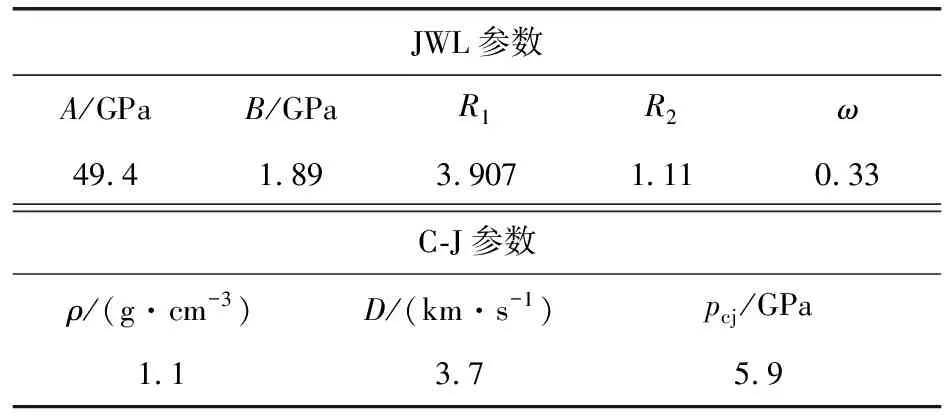

表3 数值模拟的材料模型及状态方程

表4 膨化硝铵炸药参数

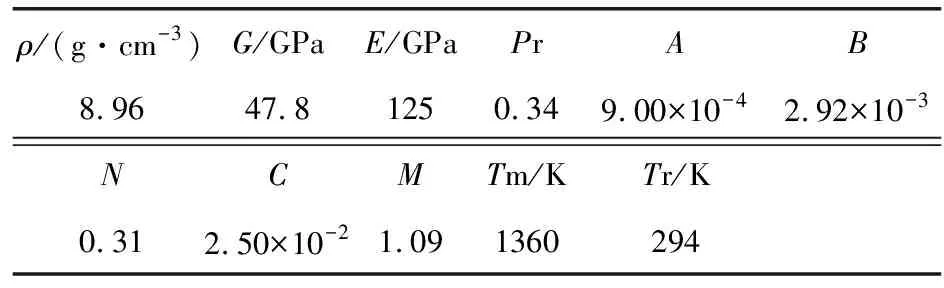

表5 紫铜材料参数

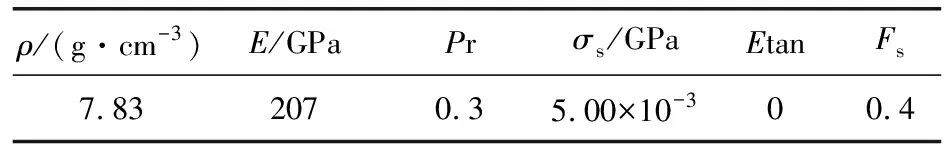

表6 钢靶板材料参数

2.2 计算结果分析

在5#工况条件下的聚能切割实验中,紫铜金属射流将25 mm厚的Q235钢靶板完全切割,在相同工况下的数值模拟中,金属射流刀头部速度最大值为2 093 m/s,对钢靶板的最大侵彻深度为23.7 mm,与实验结果相当接近。金属射流在54 us时刻侵彻钢靶板,整个侵彻过程用时48 us,侵彻钢板的有效应力云图及侵彻过程如图6所示。数值模拟效果与理论计算及实验结果较为吻合,说明使用ALE流固耦合算法计算聚能射流侵彻钢靶板效果较好。

图6 聚能射流侵彻靶板过程的有效应力云图Fig.6 Effective stress nephogram of jet penetrating target

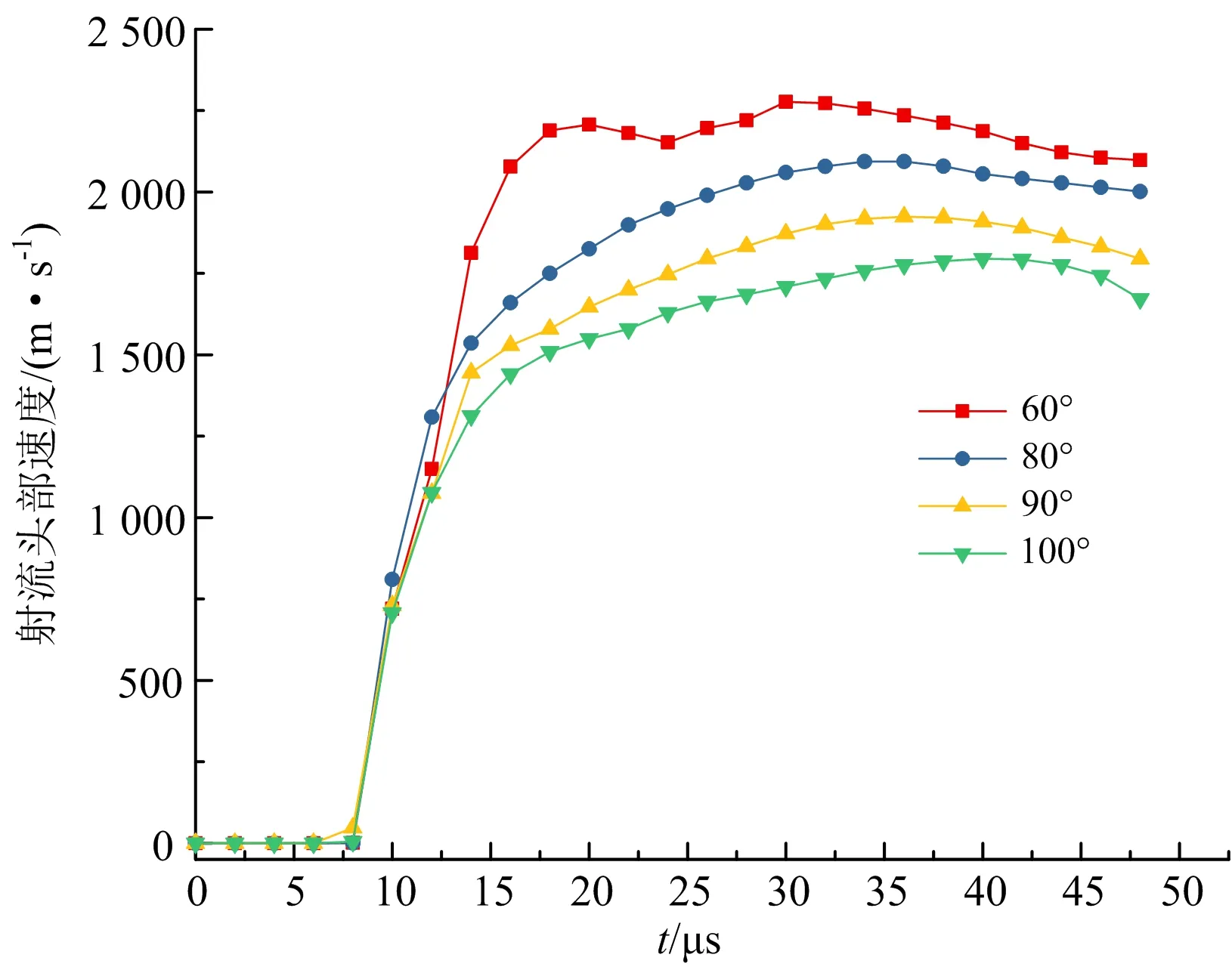

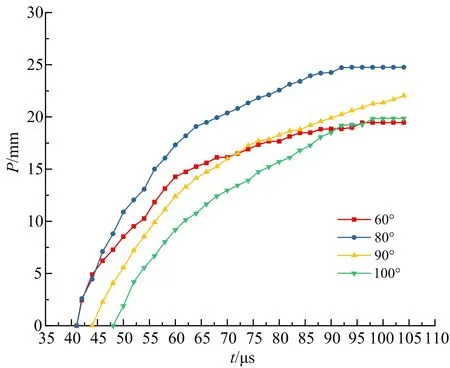

由上述实验结果可知,在低炸高时聚能射流表现出较好的侵彻能力。采用控制变量法进行数值模拟工作,以药型罩锥角为单一变量(分别为60°、80°、90°、100°),其余工艺参数保持一致,炸高为25 mm,装药高度为30 mm,药型罩母线长为40 mm,研究金属射流头部速度及侵彻深度随药型罩锥角的变化关系。数值模拟结果如图7、图8所示。

图7 不同锥角下的射流头部速度Fig.7 Velocity of jet head at different cone angles

图8 不同锥角下的侵彻深度Fig.8 Penetration depth at different cone angles

分析图7、图8可知,随药型罩锥角的增大金属射流刀头部速度明显降低,当药型罩锥角为60°时射流刀头部速度最大为2 277 m/s,但此锥角下射流刀的侵彻深度却最小仅为19.5 mm。通过有限元后处理软件对不同锥角下聚能射流的成型及其侵彻过程进行分析发现,虽然60°锥角下射流刀头部速度较高,但与其他工况相比60°锥角下高速射流部分的质量占比较小,无法对钢靶板形成持续的侵彻能力。当药型罩锥角过大时,在爆轰压力的作用下,药型罩远端发生翻转从而无法有效汇聚形成高速射流,其射流杵体质量占比较小,从而减小了聚能射流对钢靶板的侵彻深度。结合实验及上述分析可知,聚能射流对钢靶板的侵彻深度不仅与射流刀速度有关,还与高速射流刀的质量占比有关;以膨化硝铵炸药为主装药的聚能切割装置其药型罩最佳锥角为80°。

为考察不同药型罩的厚度对射流刀侵彻钢靶板的性能影响,在药型罩最佳锥角80°的情况下,采用厚度为0.8、1.0、1.2 mm的药型罩,进行数值模拟计算。得出3种工况下的侵彻深度分别为23.6、24.5、19.6 mm,故在3种工况下药型罩最佳厚度为1.0 mm。

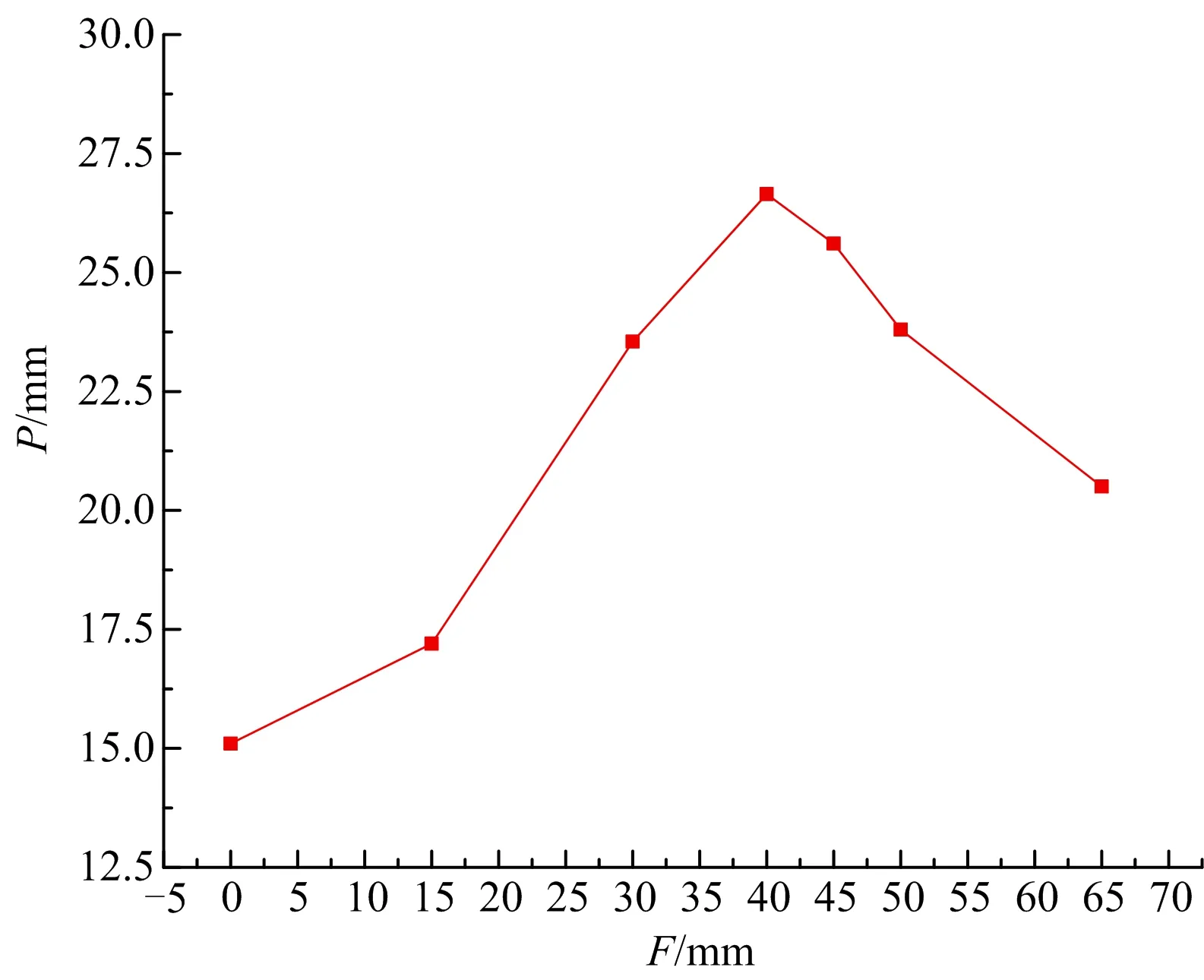

为考察不同炸高对射流刀侵彻钢靶板的性能影响,以表2中5#工况为基准,采取不同炸高作为单一变量进行数值模拟,得到侵彻深度随炸高变化关系曲线(见图9)。

图9 侵彻深度随炸高的变化Fig.9 Change of penetration depth with blast height

结合图9可知,聚能装药侵彻深度随炸高的增加呈现先增大后减小的趋势,当炸高为40 mm时,聚能射流达到最大侵彻深度26.6 mm,大于实验所得结果。此工况下的数值模拟中药型罩开口宽度为51.4 mm,适宜炸高仅为药型罩开口宽度的0.78倍,与文献[11]中2~3倍的比例不相符。其主要原因是:聚能切割所选主装药为低爆速、低爆压的民用膨化硝铵炸药,相较于高能炸药其对紫铜药型罩的做功能力较弱,导致药型罩远端无法有效汇聚形成高速射流,其高速射流金属主要来自药型罩锥顶部位且成型较早,故应当选取小炸高。

对不同工艺参数下聚能射流侵彻钢靶板的全过程进行数值模拟,能达到预期效果,模拟结果与实验相近,说明将聚能射流的成型及其对钢靶板的侵彻过程采用流固耦合(ALE)的方法进行数值模拟是较为合适的。通过对不同工艺参数下的数值模拟结果进行分析,确定药型罩锥角和炸高是影响金属射流刀侵彻深度的重要参数。其中得出最佳参数,即当药型罩厚度为1.0 mm时,紫铜药型罩最佳锥角为80°、最佳炸高为40 mm。

3 结论

1)采用与实验工艺参数相同的数值模拟结果,准确地描述了聚能射流的成型及其对钢靶板的侵彻全过程,数值模拟侵彻深度与实验接近,说明了所建立的三维数值模型的有效性及其所选算法的优越性,可以为研究金属高速变形等方面提供参考。

2)民用炸药膨化硝铵可作为线性聚能切割的主装药。且膨化硝铵炸药的爆速、爆压低,适宜炸高仅为药型罩开口宽度的0.78倍。聚能射流对钢靶板的侵彻深度不仅与射流刀速度有关,还与其高速射流部分的质量占比有关。

3)结合实验和数值模拟,发现侵彻深度随各变量的变化趋势明显,对以膨化硝铵炸药为主装药聚能切割装置中,最佳工艺参数为:在装药高度为30 mm情况下,紫铜药型罩厚度应为1.0 mm,药型罩锥角应为80°,炸高应为40 mm。