一种用于MEMS陀螺仪的隔振平台及其结构设计

2021-09-06许高斌杨海洋王超超马渊明

许高斌, 杨海洋, 王超超, 马渊明, 陈 兴

(合肥工业大学 电子科学与应用物理学院,安徽 合肥 230601)

外部环境的振动对MEMS器件的性能有着非常重大的影响,是造成MEMS器件产生输出误差甚至失效的主要因素。由于大多数MEMS器件的输出依赖于其内部微结构中的动态位移或应力的测量,外部环境的振动会引起内部敏感结构的位移或应变从而产生不可预测的输出误差,输出误差可分为以下3种:

(1) 零位偏移。当没有任何传感测量输入时MEMS器件对于外部环境振动产生响应从而产生的输出为零位偏移。文献[1]测试了MEMS加速度计在振动台面上的输出特性,测试结果表明,当随机振动为10.6g时,其加速度计的零偏量值高达0.9g。一种商用MEMS陀螺仪(LPY 510AL)在14g的振动环境下其零位偏移变化为14%~19%,且由于振动其输出信号十分饱和,很难分离噪声[2]。

(2) 灵敏度变化(刻度因子变化)。在传感测量输入的条件下,外部环境振动引发传感器内部敏感结构振动从而使灵敏度发生改变。例如,在10g振动下薄膜压电式压力传感器发生了显著的灵敏度变化(10%~12%)[3],MEMS 陀螺仪随着振动强度与振动时间的增加其刻度因子显著降低[2]。

(3) MEMS器件结构损坏。长期的环境振动造成器件内部微结构的往复运动导致疲劳失效的产生,同时在较大振动应力下,还会引发键合引线的脱落或梁的断裂,造成MEMS器件失效[4]。

输出误差对高Q值高谐振MEMS器件如陀螺仪、谐振式传感器的影响尤其大,因为其内部低阻尼会放大误差在谐振频率带宽处的影响[5],且由于误差的不可预测性从而很难进行电子补偿。因此对MEMS器件隔振的研究对于提高MEMS器件的性能与可靠性具有重要意义。

目前MEMS器件的隔振一般采用将MEMS器件及其他电子元件的组件共同外置“大尺寸”的隔振平台或者阻尼器进行隔振,然而这种系统级的隔振方法会增大隔振平台质量及尺寸[6-7]。这种限制可以通过采用微结构化的隔振平台与MEMS器件集成来解决,即“圆片级的隔振平台”。从隔振的工作原理看,隔振可分为被动隔振与主动隔振,被动隔振一般采用附加子系统(弹簧和阻尼器)将振源与需隔振的结构或系统隔离,以减小结构或系统的振动,具有结构简单、工作可靠、不依赖电源、不消耗附加能量等特点;主动隔振是指采用由致动器和控制器组成的控制系统(通常为闭环控制)以抑制结构或系统的振动,它在复合激励环境下具有较强的抗干扰能力,具有很高的隔振精度。然而主动隔振往往结构复杂,工艺上难以实现,需要额外的供电、会增加器件的功耗[8],且控制系统中的引线或金属薄膜及电容由于耦合效应存在会造成输出误差。

本文采用质量-弹簧-阻尼结构的被动隔振系统。通过理论分析结构参数对隔振性能及集成隔振平台对MEMS陀螺仪性能的影响,确立隔振平台的设计准则;设计了一种用于MEMS陀螺仪的单层及双层隔振结构及其制备工艺流程,通过ANSYS仿真验证隔振平台结构设计的可靠性及合理性。

1 理论分析与设计

1.1 理论模型

集成和未集成MEMS器件的隔振平台示意图如图1所示。

图1中:(md,kd,cd)、(m1,k1,c1)、(m2,k2,c2)分别为MEMS器件、第1层隔振平台及第2层隔振平台的质量、弹簧刚度及阻尼系数;xd、x1、x2分别为Kd、K1、K2等弹簧位移;yd、y1、y2分别为md、m1、m2的绝对位移。

图1 集成和未集成MEMS器件的隔振平台示意图

图1a所示为单层隔振平台及集成MEMS器件的单层隔振平台,在简谐激励y0下单层隔振平台的传递率[9]可以表示为:

(1)

其中:Y1、Y0分别为y1、y0的振幅;r为外界激励频率w与系统固有频率w1之比,r=w/w1;ζ为阻尼比,ζ=c1/(2m1w1)。

图1a中集成了MEMS器件的单层隔振平台,其动力学控制方程[10-11]为:

(2)

对(2)式进行拉普拉斯变换可得:

(3)

由(3)式可得:

xd/x0=(-mdc1s3-k1mds2)/[mdm1s4+

(mdcd+mdc1+m1cd)s3+(mdkd+mdk1+

m1kd+cdc1)s2+(cdk1+c1kd)s+kdk1]

(4)

其中:Xd、X1、X0分别为xd、x1、x0的拉普拉斯变换;s=jw。

图1b所示为集成了MEMS器件的双层隔振平台,其动力学控制方程可表示为:

(5)

对(5)式进行拉普拉斯变换可得:

(6)

传递率是衡量隔振系统隔振性能的一个重要指标,它用于衡量外界环境振动通过隔振平台传递到MEMS器件的程度[12]。本文传递率定义为MEMS器件中弹簧位移xd与外界环境振动位移x0之比,即xd/x0。

本文以文献[13]中的陀螺仪作为示例进行隔振,示例陀螺仪谐振频率为6.8 kHz,Q值约为8 500。

集成单、双层隔振平台及不同谐振频率下的单层隔振平台陀螺仪传递率曲线如图2所示。

图2a所示为示例陀螺仪、集成单层隔振平台陀螺仪及集成双层隔振平台陀螺仪在频率响应下的传递率曲线。图2b所示为集成不同谐振频率下的单层隔振平台的陀螺仪在频率响应下的传递率曲线。由图2a可知,双层隔振平台比单层隔振平台传递率低,同时隔振平台的谐振频率越低,其传递率越低,即隔振效果越好。由图2b可知,集成隔振平台后陀螺仪的谐振频率发生了偏移,但集成双层隔振平台陀螺仪与集成单层隔振平台陀螺仪的谐振频率几乎一致,同时单层隔振平台的谐振频率越低,其频率偏移值越小。

1.2 MEMS陀螺仪隔振平台设计准则

隔振平台的设计目标主要是在减小隔振系统的传递率同时最小化集成隔振平台对MEMS陀螺仪的影响。集成隔振平台将从2个方面影响器件性能:① 集成隔振平台导致MEMS陀螺仪谐振频率的改变;② 集成隔振平台会降低MEMS陀螺仪的Q值。

表明集成隔振平台对MEMS陀螺仪谐振频率改变的公式为:

(7)

其中,Wd,0、W1,0分别为MEMS陀螺仪与单层隔振平台的谐振频率。

集成隔振平台后的MEMS陀螺仪与隔振平台的谐振频率可表示为:

(8)

其中,Wd,n、W1,n分别为集成隔振平台后MEMS陀罗仪与单层隔振平台的谐振频率。

在(8)式中S被定义为:

(9)

当

(10)

(8)式可简化为:

(11)

由(11)式可得,当满足(10)式时,MEMS陀螺仪与单层隔振平台的谐振频率在集成前后没有发生改变。为满足(10)式应尽可能增大m1的质量,这也解释了在图2a中为什么集成MEMS陀螺仪的单层隔振平台与集成MEMS陀螺仪的双层隔振平台的谐振频率几乎一致,因为在以上隔振平台,其m1的质量是相同的。

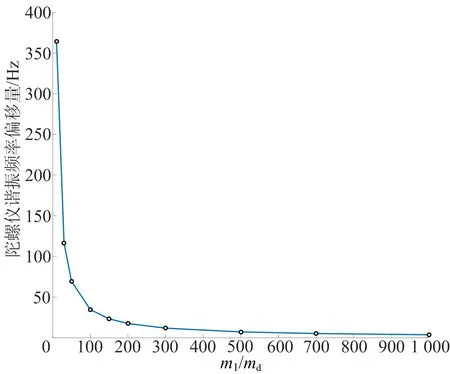

不同m1/md比值下陀螺仪谐振频率的偏移值(集成隔振平台的陀螺仪谐振频率与未集成隔振平台陀螺仪谐振频率之间的差值)如图3所示,从图3可以看出,随着比值的增大,其谐振频率偏移值减小,即m1的质量越大,集成隔振平台对MEMS陀螺仪谐振频率的改变越小。

图3 不同m1/md比值下陀螺仪谐振频率偏移值

集成隔振平台对MEMS陀螺仪的另一个不利影响是:若隔振平台的Q值不够高,则会产生较高的能量损耗,导致MEMS陀螺仪的Q值降低,从而降低MEMS陀螺仪的性能。影响Q值变化的关键参数及集成隔振平台后Q值的计算公式[14]为:

(12)

其中,Qd、Q1分别为MEMS陀螺仪与隔振平台的Q值。根据(6)式、(7)式、(15)式可得出MEMS陀螺仪及集成隔振平台MEMS陀螺仪的传递率曲线,如图4所示。

图4 集成隔振平台后Δf0及Qd,a的计算

根据图4得到集成隔振平台的MEMS陀螺仪Q值(Qd,a)的计算公式为:

(13)

由图4、(13)式可求出隔振平台的Q1值对MEMS陀螺仪Qd值的影响。

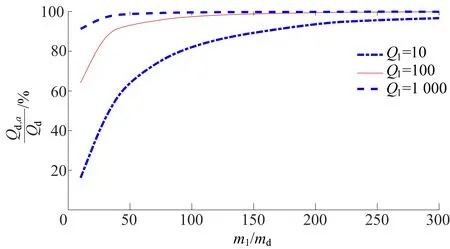

不同Q1值与当Q1值不变时,不同m1/md比值下集成隔振平台的陀螺仪Qd,a值与陀螺仪Qd的比值关系如图5所示。

由图5可知,当隔振平台的Q1值越大,Qd,a与Qd的比值百分比越大,即隔振平台的Q1值对MEMS陀螺仪Qd值的影响越小;当Q1值一定时,随着m1/md比值的增大,Qd,a与Qd的比值百分比越大,即隔振平台m1的质量越大,隔振平台的Q1值对MEMS陀螺仪Qd值的影响越小。

图5 隔振平台Q值及其m1/md对MEMS陀螺仪Q值的影响

综上所述,可以得到以下结论:

(1) 集成隔振平台可有效隔离外界环境振动,且集成双层隔振平台比集成单层隔振平台的隔振效果好,单层隔振平台的谐振频率越低,其传递率越低,即隔振效果越好。

(2) 集成隔振平台会改变MEMS陀螺仪的谐振频率,当m1质量足够大时,集成双层隔振平台与集成单层隔振平台陀螺仪的谐振频率几乎一致。

(3) 增大隔振平台m1的质量可降低陀螺仪谐振频率的偏移值(集成单层隔振平台的陀螺仪谐振频率与未集成隔振平台陀螺仪谐振频率之间的差值)

(4) 隔振平台Q1值越大对MEMS陀螺仪Qd值影响越小,但对于Q1值一定的隔振平台,可通过增大隔振平台m1的质量,减少对MEMS陀螺仪Qd值的影响。

通过增大隔振平台m1的质量可以得到如下3点:① 降低隔振平台的谐振频率,从而降低传递率,提高隔振效果;② 降低MEMS陀螺仪谐振频率的偏移值,可最小化集成隔振平台对MEMS陀螺仪谐振频率的影响;③ 对于Q1一定的隔振平台,增大m1的质量可减少隔振平台对MEMS陀螺仪Qd值的影响。

2 隔振平台的设计及结构

2.1 隔振平台的设计

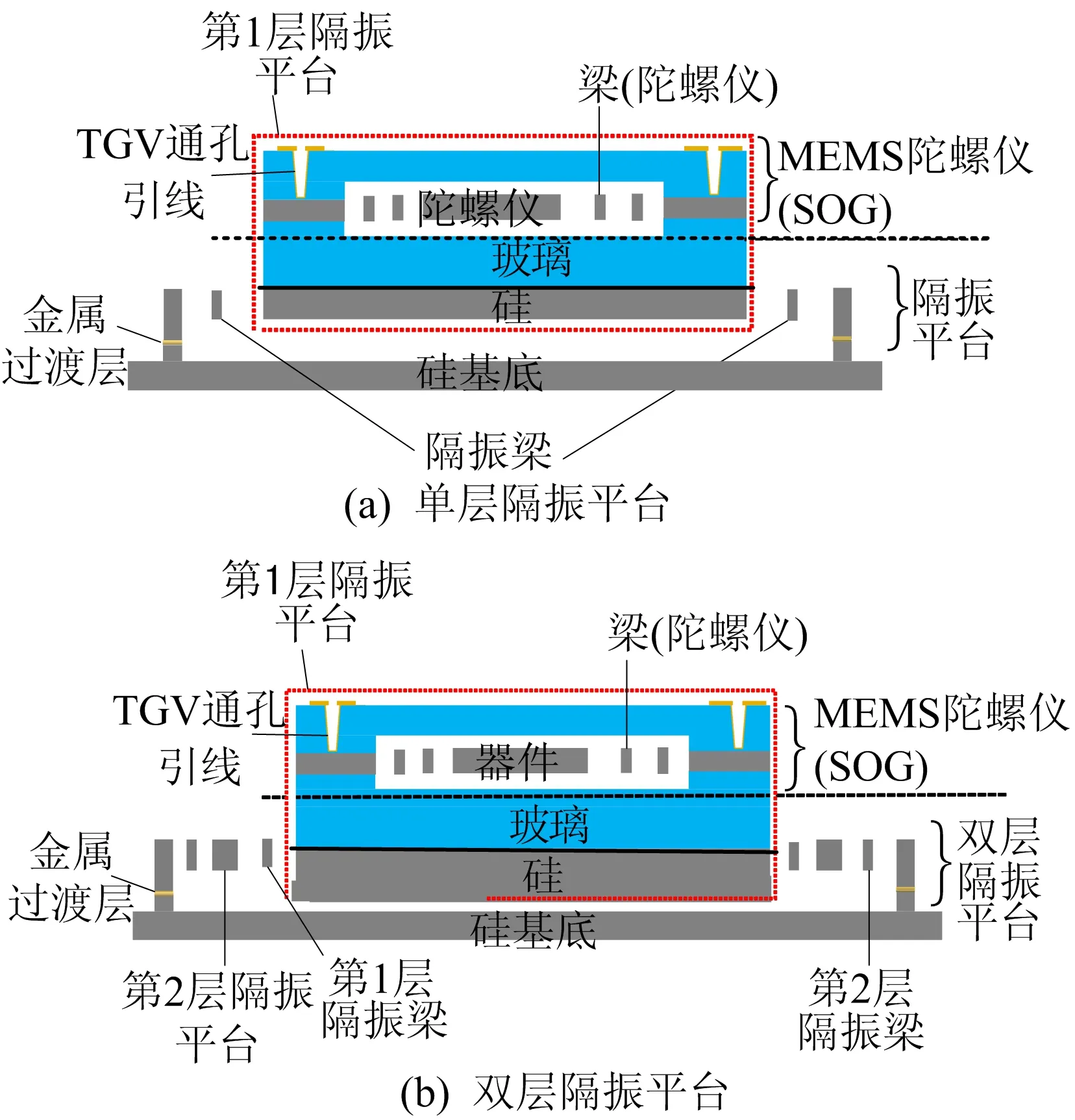

由上文研究可知,隔振平台的设计应降低隔振平台的谐振频率及增大隔振平台m1的质量。MEMS陀螺仪集成隔振平台的示意图如图6所示。

图6 集成单层及双层隔振平台MEMS陀螺仪示意图

隔振平台结构包含隔振平台、隔振梁、金属过渡层、硅基底。其中隔振平台质量是指与陀螺仪质量直接相连的其他质量块质量(图1b)。隔振平台由玻璃基片与底层硅键合制作而成,示例MEMS陀螺仪采用SOG(silicon-on-glass)工艺制备而成,TGV通孔引线用于陀螺仪电学信号的引出。隔振梁位于器件封装的外部,通过金属过渡层与硅基底上的凸台共晶键合。采用以上设计不仅可以实现内置隔振平台的圆片级封装,还可以实现隔振平台的级联,从而实现双层隔振,大大抑制外界环境振动,同时由于玻璃具有较低的导热系数,还可实现外部热隔离,从而降低外界温度对MEMS陀螺仪的影响。双层隔振平台可采用单层隔振平台的制造工艺,将第1层与第2层隔振梁集成在单个硅片上制作。

隔振平台的质量远大于陀螺仪质量,因此在降低隔振平台谐振频率、提高隔振效果的同时,使集成隔振平台对MEMS陀螺仪性能的影响最小化。集成隔振平台从谐振频率与Q值2个方面对MEMS陀螺仪性能造成一定影响,采用文献[13]中的陀螺仪(谐振频率为6.8 kHz,Q值约为8 500)作为示例进行隔振,采用如图6所示的隔振平台,通过上文的理论与公式分析可得,集成隔振平台MEMS陀螺仪谐振频率的偏移值约为12 Hz,当采用较小Q值的隔振平台时,集成隔振平台MEMS陀螺仪的Q值最大降低了约3.2%,因此集成隔振平台对MEMS陀螺仪谐振频率影响较小,同时采用较大Q值的隔振平台,继续增大MEMS陀螺仪的Q值从而优化其性能。

2.2 隔振平台结构设计

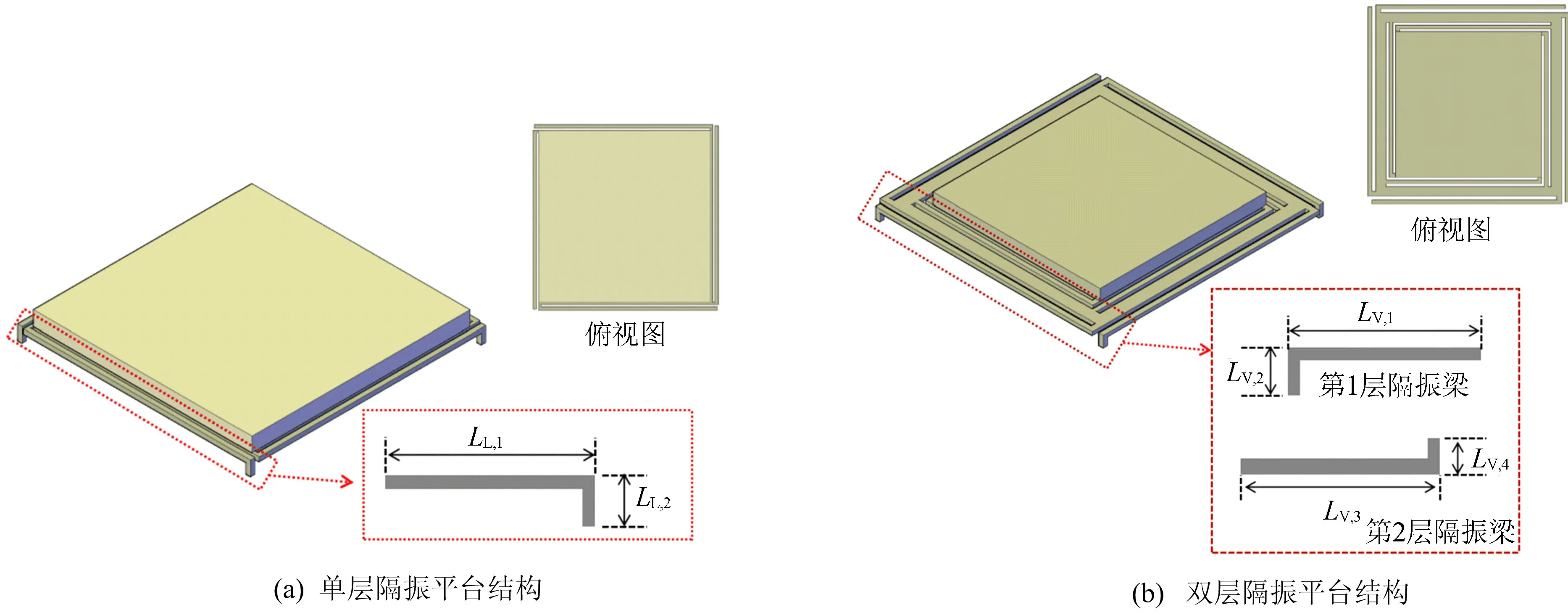

本文提出单层与双层隔振平台结构如图7所示。

图7 单层及双层隔振平台结构

第1层与第2层隔振梁均采用L型梁,L型梁能在较小的空间内加工出较长的梁,因而可以在减小隔振平台面积的同时降低其谐振频率[15-16]。

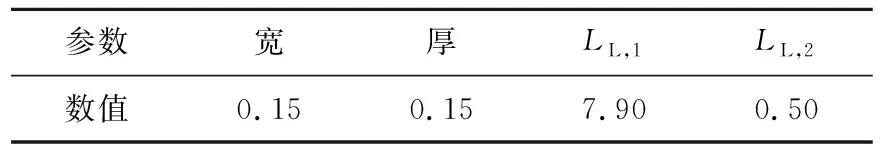

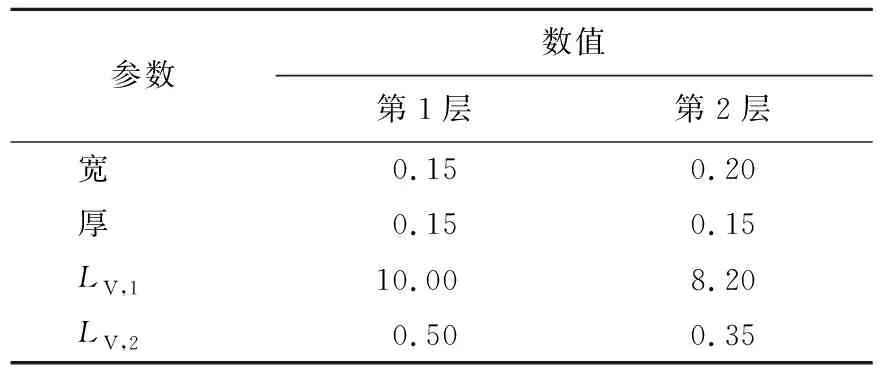

隔振梁的尺寸参数见表1、表2所列,单层隔振平台整体结构尺寸为8.15 mm×8.15 mm×1.00 mm,双层隔振平台整体结构尺寸为10.51 mm×10.51 mm×1.00 mm。

表1 单层隔振平台隔振梁尺寸 单位:mm

表2 双层隔振平台隔振梁尺寸 单位:mm

由上述理论分析研究可知,隔振平台的谐振频率越低,其隔振效果越好。单层与双层隔振平台ANSYS模态与结构静力仿真[17]如图8所示。

从仿真结果可以看出:单层隔振平台与双层隔振平台的谐振频率分别为569.11、407.24 Hz,远小于MEMS陀螺仪的谐振频率,因此可以实现更高频率的振动隔离;单层隔振平台与双层隔振平台所受的最大应力分别为 1.896、1.080 MPa,最大位移分别为0.778、1.546 μm,远远小于硅的断裂应力(0.8~1.0 GPa)及上层硅与硅基底之间的间距(350 μm)。因此由仿真结果可知,此隔振结构的设计是合理且可靠的。

3 隔振平台制备工艺流程

在隔振平台制备过程中将用到如下材料:P型(100)双面抛光硅片、pyrex 7740玻璃基片、P型(100)衬底硅片各1片。其中双面抛光硅片电阻率为0.01 Ω·cm,P型衬底硅的电阻率为10~20 Ω·cm。以上所用的硅片与玻璃晶片均为500 μm厚。

制备工艺流程如下:

(1) 取与MEMS陀螺仪相同长宽的玻璃基片与双面抛光的硅片进行阳极键合。

(2) 对键合后硅片背面热氧化生长1层1.0~1.2 μm的氧化硅层,并采用LPCVD工艺在硅背面淀积1层0.1 μm厚的氮化硅薄膜。

(3) 在硅片背面旋涂光刻胶,利用掩模版光刻刻蚀背面凹槽区域,显影后烘干,然后采用等离子体刻蚀技术刻蚀凹槽区域内的氧化硅与氮化硅。

(4) 利用氧化硅、氮化硅薄膜作为掩蔽层,采用KOH腐蚀液腐蚀硅,刻蚀出深度为350 μm的凹槽。

(5) 对刻蚀后的硅片进行等离子体刻蚀,刻蚀掉硅片背面凹槽两侧氮化硅与氧化硅薄膜。

(6) 取1片P型衬底硅片,采用深反应离子刻蚀技术在硅衬底上刻蚀出3~4 μm的凸台。

(7) 将刻蚀后的衬底用去离子水清洗,在凸台上表面依次溅射40 nm钛(Ti)、400 nm金(Au)等金属薄膜。

(8) 将衬底凸台与第1层L型隔振梁端面对准并贴合在一起后放入键合机中进行键合。

(9) 对上层硅片正面喷涂光刻胶,利用掩模版对光刻胶进行光刻,显影后烘干,然后采用DRIE刻蚀技术刻蚀掉多余的质量块,完成隔振梁的制备。

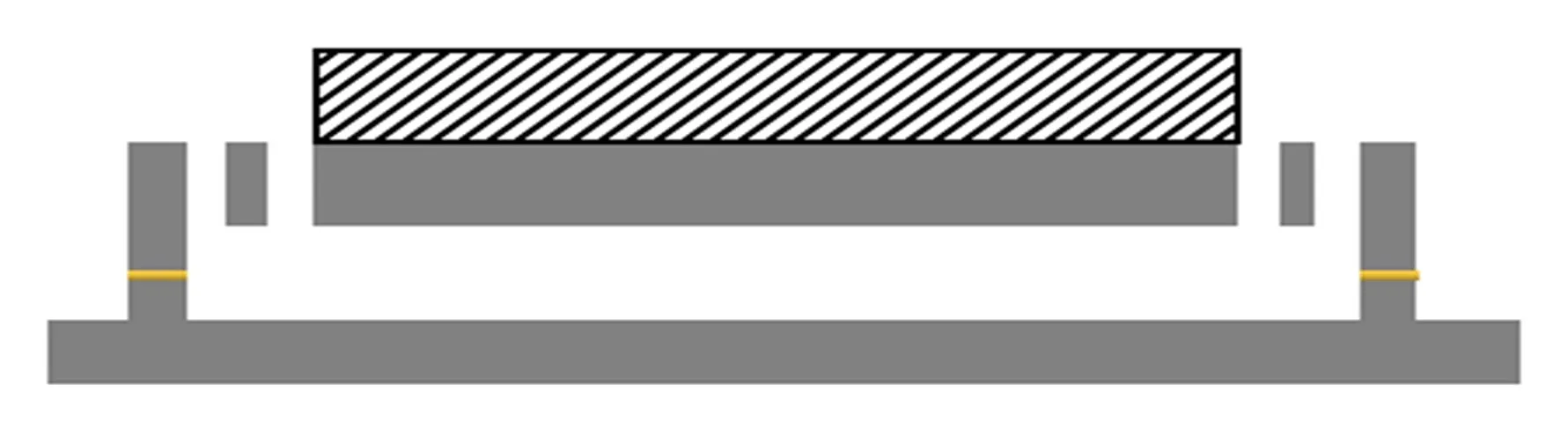

工艺完成后隔振结构的剖面图如图9所示。

图9 工艺完成后隔振结构的剖面图

本文给出了单层隔振平台的制备流程,对于双层隔振平台的制备,只需在步骤(3)刻蚀第1层隔振梁后在底层硅刻蚀出第2层隔振梁即可。MEMS陀螺仪与隔振平台之间可采用环氧树脂或成熟的BCB(benzo-cyclo-butene)键合工艺实现MEMS陀螺仪与隔振平台的黏结键合。

4 结 论

本文提出了一种用于MEMS陀螺仪或其他高谐振MEMS器件的单层及双层隔振平台,通过理论模型及其公式分析表明,集成隔振平台可有效隔离外界环境振动,且集成双层隔振平台比集成单层隔振平台的隔振效果好。但集成隔振平台在隔离外界环境振动的同时对MEMS陀螺仪的性能造成了一定影响,通过公式分析发现,增大隔振平台的质量可在降低隔振平台谐振频率、提高隔振效果的同时,降低集成隔振平台对MEMS陀螺仪的影响。

本文给出了MEMS陀螺仪隔振平台及其结构设计,并对集成隔振平台的示例MEMS陀螺仪进行分析,表明集成隔振平台的MEMS陀螺仪谐振频率的偏移值约为12 Hz,Q值最大降低了约3.2%,因此集成隔振平台对MEMS陀螺仪性能影响较小,同时采用较大Q值的隔振平台可继续增大MEMS陀螺仪的Q值从而优化其性能。通过ANSYS对隔振结构模态及静力仿真分析表明,此结构设计是合理且可靠的。本文亦给出了隔振平台的制备工艺流程,其中MEMS陀螺仪采用真空封装并通过焊盘、通孔引线及其溅射在隔振平台下表面的金属引线与外部电路连接。采用文中给出的隔振平台设计理念与结构可实现MEMS陀螺仪与隔振平台的圆片级封装,并可采用MEMS的加工工艺大批量生产,降低隔振成本。