典型中小型电镀企业退役搬迁环境风险评估

2021-09-06熊鸿斌王海云

熊鸿斌, 陆 莹, 王海云

(1.合肥工业大学 资源与环境工程学院,安徽 合肥 230009; 2.合肥学院 先进制造工程学院,安徽 合肥 230601)

0 引 言

近年来,随着环保要求的日益严格,电镀行业小型企业关停并转,退役搬迁数量大幅增多[1]。中小型电镀厂在我国的厂点较多,分布广泛,普遍存在生产工艺落后、设备质量较差,生产原料浓度高、毒性大、储罐多,以及污染物成分复杂、废水处理难达标等问题[2],在退役搬迁过程中通常会产生废水、废气、固体废物等“三废”。企业退役后,厂区监管力度下降、搬迁工作人员资质不足、化学物质的长期堆放与质变、盛载容器及附属设施老化等不确定性因素,可能导致退役搬迁期间的环境风险事故概率比正常运营时更大,环境污染事故,如突发性土壤污染,也会给后续的场地调查、修复及开发带来严重阻碍[3]。因此,如何分析中小型电镀厂退役搬迁过程的环境风险,解析环境风险事故潜伏、发生及发展的动态过程,揭示各阶段的因果联系和环境风险控制节点,预防环境风险事故发生,降低环境风险等级,是大家所关注的重点[4]。

目前国内外针对电镀等工业企业退役搬迁的环境风险评估及防范研究较少,对退役电镀厂环境风险的研究多为搬迁工作结束后的场地污染调查与评估,缺乏退役搬迁期间系统性、科学性的环境风险防范[5]。欧洲的一些国家及美国自20世纪80年代开始建立了包括法律法规、导则指南和技术文件在内的较为完善的退役工业企业污染场地管理体系[6-7],如美国“超级基金法案”[8]等,但这些管理体系仅作用于工业企业退役后的场地管理与污染防范。国内针对电镀退役场地环境风险的研究起步较晚,目前研究方向多为退役后的污染场地调查与评估,常采用土壤、地下水采样调查等方式,对退役电镀企业的遗留场地进行环境风险评价和污染溯源分析[9-10]。

本文对中小型电镀厂退役搬迁的全过程进行环境风险评估,同时开展环境风险防范研究。由于现阶段缺乏相关研究数据和信息,加之中小型电镀厂退役搬迁的环境风险系统较为复杂,采用常规的事故树、故障树等方法进行环境风险评估存在较大难度。贝叶斯网络(Bayseian networks,BNs)具有不确定性问题处理、多源信息融合及全局更新等能力[11],不仅能够清晰地展示风险事故潜伏、发生及发展的动态过程,而且能够通过改变风险源状态,重新评估风险程度,获取环境风险防范的关键节点。因此,本文基于BNs进行中小型电镀厂退役搬迁的环境风险评估和防范研究,并结合信息扩散理论获取贝叶斯推算所需的数据信息,推理环境事故致险因素,提出环境风险防范对策,并验证其对环境风险程度的减轻作用。

1 BNs及其应用

1.1 BNs及其推理过程

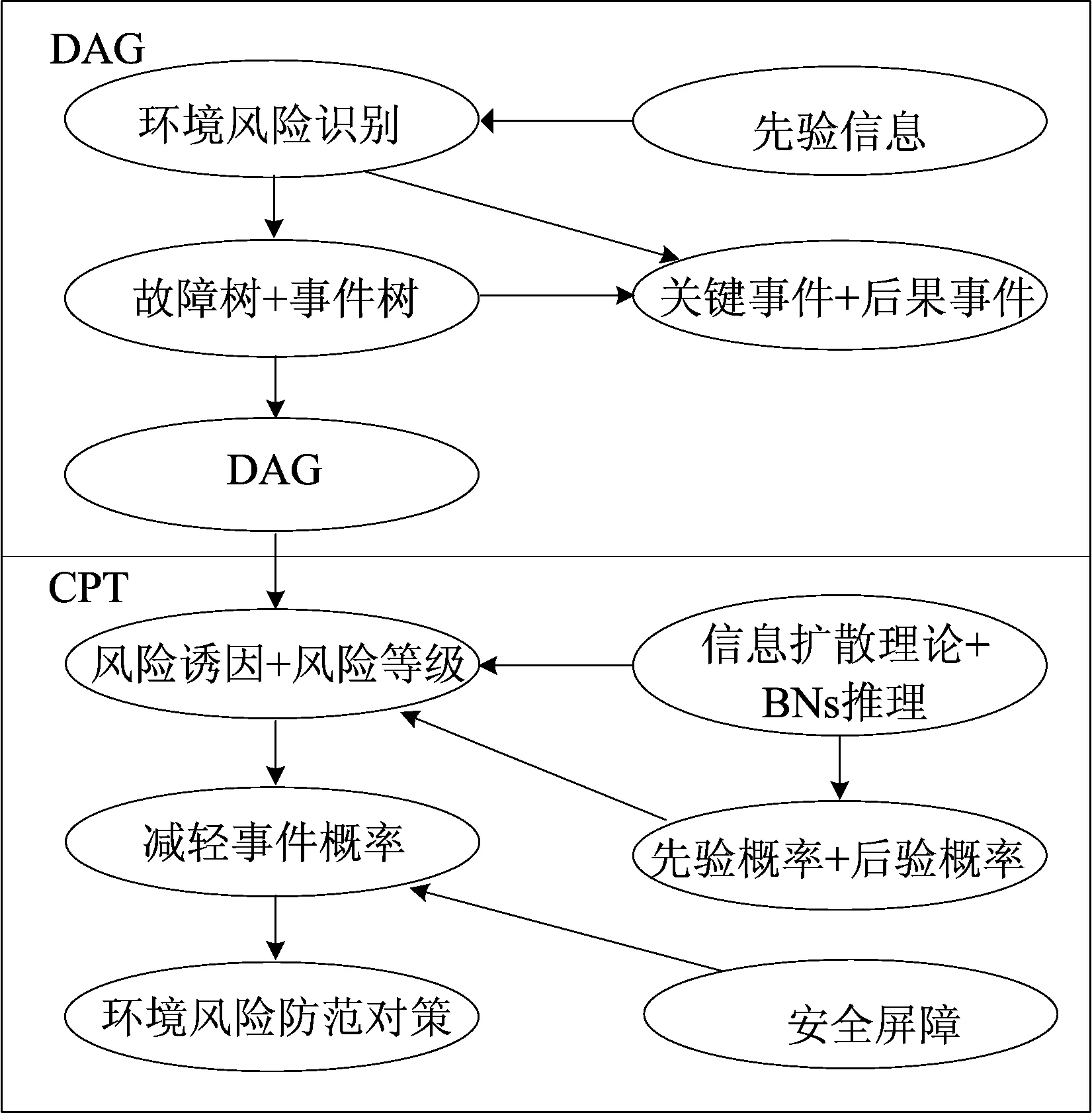

BNs是一种以图形化的方式模拟推理过程中因果关系不确定性的处理模型,主要由网络拓扑图和条件概率表(conditional probability tables,CPT)组成。网络拓朴图即一个有向无环图(directed acyclic graph,DAG),其节点表示随机变量,节点之间的有向弧表示变量间的相互关系[12]。一个五节点BNs结构图如图1所示。图1中,用一条由A到C的有向弧L1表示变量A与C之间的因果关系(L2、L3、L4关系类似),此时A称为C的父节点,C称为A的子节点。BNs中每个节点均对应一个CPT,表示该节点与其父节点之间的概率依赖程度[13],在构建CPT过程中进行的运算推理即为BNs推理,包含正向因果推理和反向诊断推理2个过程。因果推理能够在风险变量数据集不完备条件下,通过计算系统发生风险的联合概率,进行风险评价;诊断推理则在风险结果已知的情况下,通过计算系统发生风险时各个组件状态的条件概率,诊断致险因素,开展风险管理[12,14-15]。

图1 贝叶斯网络示意图

1.2 BNs在环境风险评估中的应用

BNs具有适用于环境风险评价建模和分析的特点,DAG能够表达风险变量的多态性特征和变量间的不确定性关系,CPT可以推算出变量间的具体概率关系,诊断风险发生的原因,或通过对变量的调控使风险程度达到既定目标,从而得到相应的决策。本文通过构建BNs,研究中小型电镀厂退役搬迁期间的环境风险事故概率、风险等级、风险诱因及对应的环境风险防范对策。

针对中小型电镀厂退役搬迁过程的具体问题,通过全面识别环境风险,确定环境风险事故的主要类型以及影响其发生发展的各类基本事件变量;分析变量之间的因果关系,构建BNs的DAG;通过获取的先验知识和已知数据建立CPT,应用贝叶斯概率推算方法计算安全屏障取不同值时环境风险事故的概率变化情况,并反向诊断事故诱因,最终给出能够使环境风险程度降低至可接受水平的环境风险防范措施。

2 环境风险评估模型

2.1 BNs模型构建

BNs模型的构建过程如图2所示。

图2 BNs模型的构建过程

本文BNs的构建和推理步骤如下:

(1) 从历史事故信息、案例电镀厂现状及专家经验3种渠道获取先验信息,从环境风险物质、环境风险设备、风险操作环节3个方面识别环境风险[16]。

(2) 构建故障树和事件树,梳理环境风险变量、环境风险事故发展过程中的关键事件、后果事件,通过映射原则构建BNs拓扑结构。

(3) 在当前可参照的数据信息不足的情况下,基于信息扩散理论的数学方法获取先验概率[17]。

(4) 结合案例电镀厂现场踏勘结果,对先验概率进行全局更新,推理环境风险事故潜伏、发生、发展的全过程,分析环境风险诱因。

(5) 针对后果事件设置安全屏障,推理确定减轻事件概率,根据安全屏障可靠程度提出科学的环境风险防范对策。

为了消除BNs建模的主观性,首先构建故障树和事件树,直观地展现故障现象和原因之间的因果关系,再利用GeNIe软件,通过映射操作构建BNs,提高BNs建模的可信度。映射原理如下:① 故障树根据主要事件和中间事件之间的因果关系进行映射;② 贝叶斯节点与故障树各事件对应;③ BNs中的条件概率是故障树中逻辑门关系的反映[18-20]。

2.2 概率获取方法

2.2.1 基于信息扩散理论的先验概率获取方法

目前针对中小型电镀厂退役搬迁环境风险事故的概率研究及统计信息很少,先验概率缺乏可以直接参考的依据。本文通过分析中国化学品安全协会官方网站公布的危险化学品事故信息,统计其中符合退役搬迁期间特点(发生事故所涉及的操作包括化学品装卸、转运等;发生在非工艺过程;非加压容器失效所致)的环境风险事故发生频率,获取概率计算的小样本数据。然而小样本数据难以定量或难以作为样本来使用,无法采用常规的逻辑推导法进行事故概率计算,因此采用信息扩散理论的数学方法来计算事故概率。国内有研究证明信息扩散法在分析小样本概率时具有可靠性,并已将其运用于风险事故概率分析中。基于信息扩散理论的数学方法计算事故概率的步骤[21-22]如下:

首先针对某一事故,确定其在过去多年中发生的次数分别为x1,x2,…,xi,…,xm,然后确定事故次数的离散论域为U={u1,u2,…,uj,…,un},其中,u1,u2,…,un为控制点。对第i个观测样本xi进行扩散,有

(1)

其中,h为扩散系数,由样本集合中样本的最大值b、最小值a及样本个数m来确定,即

(2)

(3)

(4)

其中,p(uj)为样本点xi落在uj处的概率估计值。

2.2.2 BNs推理算法

采用常用的连接树传播算法进行后验概率推算。在BNs推理算法中,团树传播算法的适用面较大,操作便捷,并且在实际应用中,基于团树结构的连接树传播算法应用最为广泛[14,23]。因此,本文采用团树传播算法进行后验概率推算。

2.3 环境风险可接受水平

采用事故概率表示社会风险的可接受水平[24],一般而言,风险水平10-4为风险不可接受值,风险水平10-5为风险容许值[25-26]。

3 案例分析

3.1 BNs变量的确定

通过环境风险识别确定BNs变量,根据相关历史事故案例和电镀厂现场踏勘结果分析和识别中小型电镀厂退役搬迁期间的环境风险。

3.1.1 历史事故信息

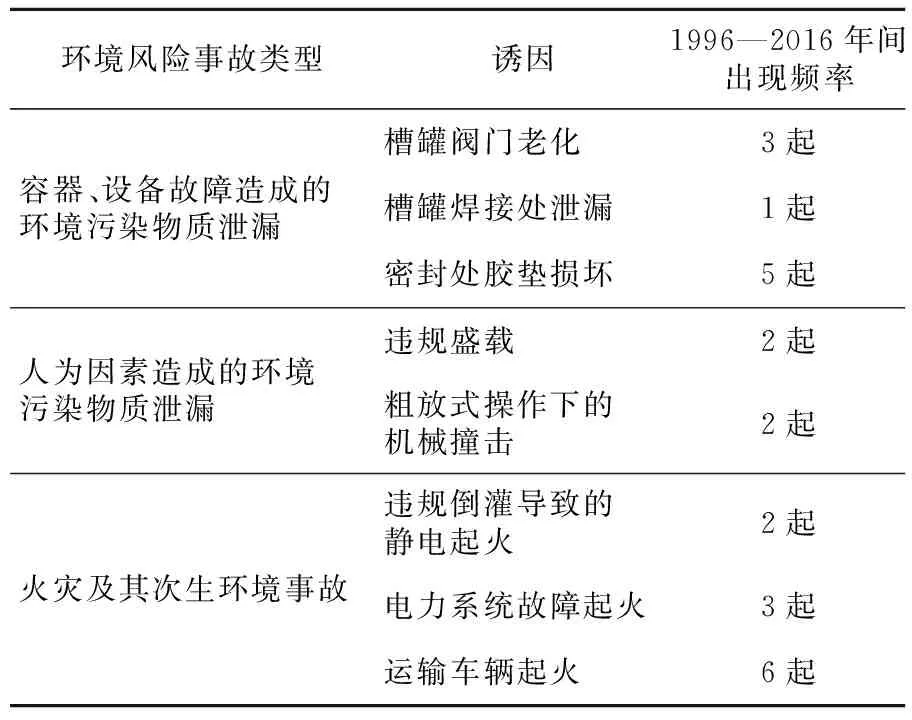

分析中国化学品安全协会官方网站公布的事故信息,获取环境风险识别所需的客观历史证据。与退役搬迁特点相符的具体事故类型及其诱因统计结果见表1所列。由表1可知,中小型电镀厂退役搬迁的环境风险事故,主要是由于环境污染物质泄漏并受到各类不稳定性因素的影响而衍化形成。

表1 与退役搬迁特点相符的具体事故类型及其诱因统计结果

3.1.2 案例电镀厂基本情况

以安徽省合肥市庐阳区某退役中小型电镀厂为研究对象,现场踏勘获取环境风险识别所需信息。该电镀厂始建于1991年,退役前具备镀锌、铜、镍、铬的加工能力。现场踏勘统计该厂退役后共有750 t环境污染物质待处理,具体情况如下:生产车间有15类172个槽罐,共盛载液态环境污染物质745 t,总体积最大的是碱性镀锌槽,共177.3 m3,单槽最大体积为30.0 m3;化学品仓库有原料12种,包括强酸、碱液以及铬酐、硼酸等毒性物质,合计2.2 t;危废暂存库内存放电镀污泥2.16 t、废抹布手套171.8 kg及废金属桶60 kg。退役搬迁的主要工作流程如图3所示,包括厂区各类环境污染物质的清点、标记、外运、处理处置,以及车间设备、构筑物的拆解、冲洗等。

图3 案例电镀厂退役搬迁工作流程图

3.1.3 环境风险识别

根据以上收集的信息,从环境风险物质、环境风险设备、风险操作环节3个方面识别环境风险,并咨询专家意见进行整合和补充。

(1) 环境风险物质。根据案例电镀厂提供的信息,中小型电镀厂涉及的环境风险物质主要包括强酸强碱、重金属溶液、化学原料及危险废物4个大类。这些物质的种类多、性质复杂、毒性及腐蚀性强,退役搬迁期间的集中转移量大,随即而来的“跑、冒、滴、漏”风险概率增大。如果这些化学物质由于过期存放而发生质变或标签模糊不易辨识,被随意处置或流入周围环境,那么将对人员和生态造成较大的危害。

(2) 退役搬迁期间涉及的环境风险设备。中小型电镀厂退役搬迁期间,加工工业活动终止,生产设备停止运转,仅电力系统和污水处理设施运行,承担车间槽罐、管线、设备、地面、运输车辆的冲洗废水以及人员生活污水的处理任务。环境污染物质的收集与转运需要使用危险废物包装桶、危险废物包装袋、槽车、耐腐蚀的泵等物资。企业退役后监管和维护力度的下降,厂区内原有的盛载容器或设备很可能出现腐蚀、脆弱、易损现象。因此,中小型电镀厂退役搬迁期间,由于生产设备故障而造成的环境风险可不必考虑,由于环境污染物质盛载容器破裂、转运设施故障造成的泄漏风险应着重考虑。

(3) 退役搬迁期间的风险操作环节。危险废物的清点与标识是整个退役搬迁过程发生环境风险事故的根源,电镀危险废物的毒性和腐蚀性强,一旦识别有误而随一般废物流出,将导致严重的危险废物泄漏事故。此外,环境污染物质的收集、外运环节涉及的物质、槽罐数量种类多,作业期间很容易出现计划、监督、指导及操作失误,造成环境污染物质泄漏事故。

以上分析表明,环境风险物质泄漏是中小型电镀厂退役搬迁环境风险事故潜伏、发生、发展全过程中的关键事件。

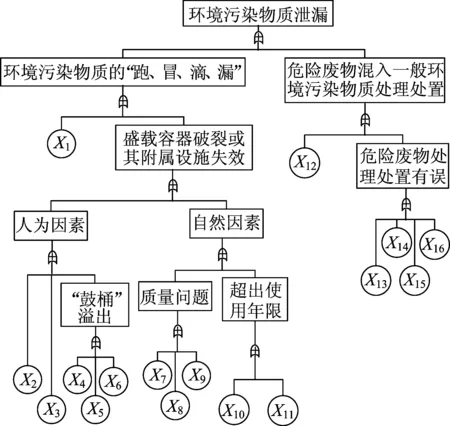

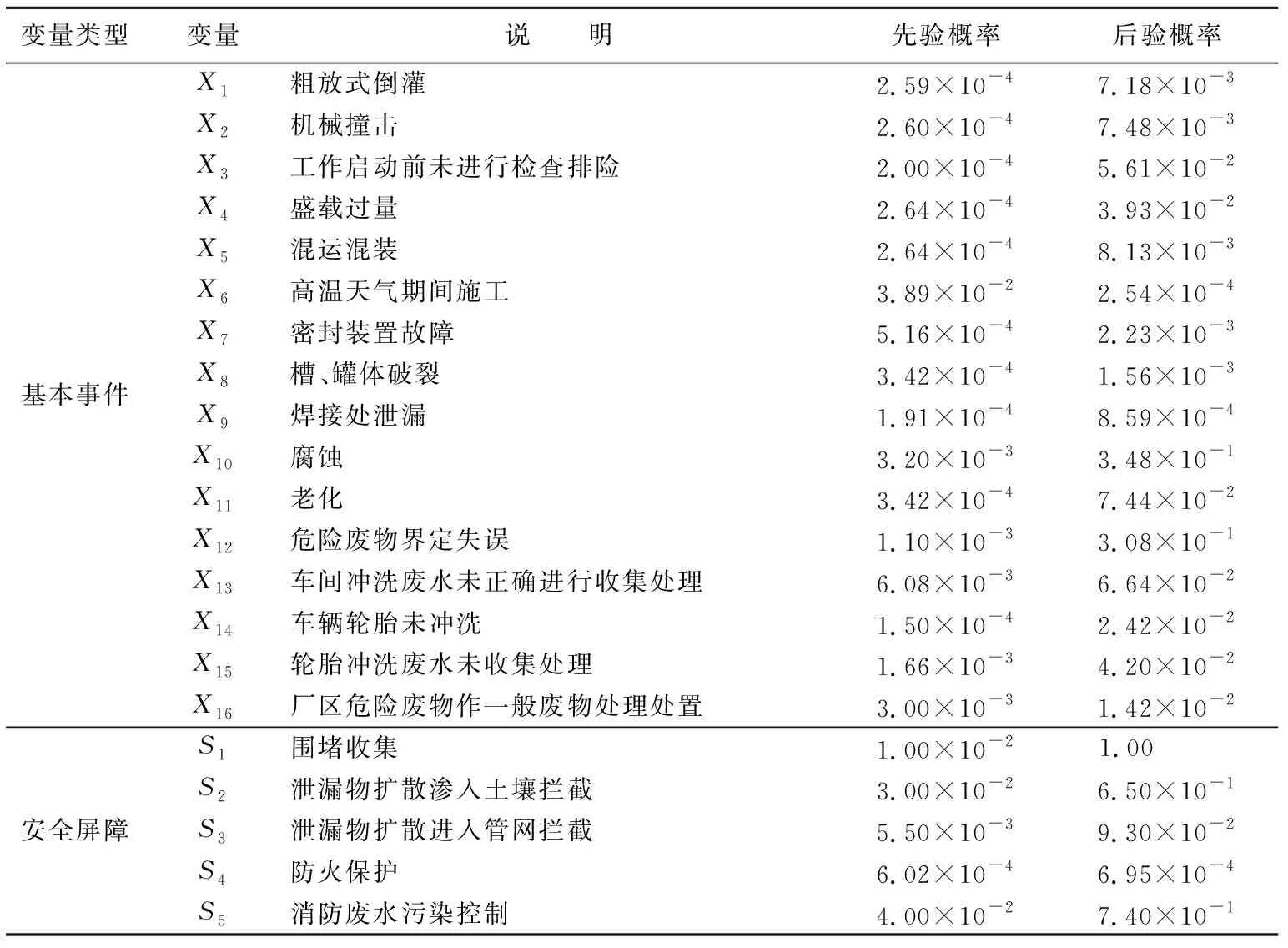

3.1.4 BNs变量的确定

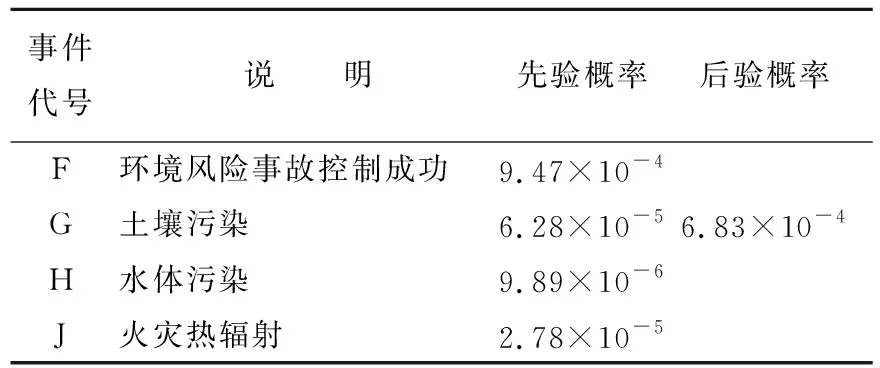

通过构建环境风险物质泄漏的故障树和事件树,确定引发泄漏事故的各基本事件X1,X2,…,X16以及泄漏后影响事态发展衍化的一些不稳定却可控因素S1,S2,…,S5,即BNs变量。环境污染物质泄漏的故障树如图4所示,环境污染物质泄漏的事件树如图5所示。对变量X1,X2,…,X16以及S1,S2,…,S5的说明见表2所列,对事件树中环境污染物质泄漏衍化形成F、G、H、J 4种环境风险事件的说明及概率见表3所列。

图4 环境污染物质泄漏的故障树

图5 环境污染物质泄漏的事件树

表2 BNs变量的说明及概率

表3 4种风险事件说明及概率

3.2 BNs推理

3.2.1 DAG的构建

事件树显示,环境污染物质泄漏后衍化形成G(土壤污染)事件的途径较多,因此在贝叶斯网络中选择G作为事故后果构建DAG。将故障树及事件树联合起来进行映射操作,获得中小型电镀厂退役搬迁环境风险评估的BNs拓扑结构,如图6所示。

图6 对bow-tie图进行映射操作后所得的贝叶斯网络拓扑结构

3.2.2CPT的构建

变量X1、X2、X4、X5、X7、X8、X9、X10、X11及S4的先验概率由(1)~(4)式计算获得,计算所需样本参照中国化学品安全协会官方网站公布的安徽省1996—2016年间相关事故信息;变量X6的先验概率由安徽省合肥市气候状况确定;其余变量的先验概率通过咨询专家意见、查找参数及查阅文献获得。

基于连接树传播算法对先验概率进行全局更新获得后验概率,概率更新所需证据来源于现场踏勘所观察到的安全屏障实际状态,主要表现为:① 厂房布局拥挤,工艺设备参差不齐,未设置安全防护距离和围堵设施;② 厂区约45%的面积铺设了防渗地面,主要分布在各生产车间;③ 厂区内排水管网分为雨水管网和污水管网2个系统,污水按车间生产废水和生活废水分别收集,车间生产废水按镀铬废水、镀锌废水、镀镍废水分质分流,经各子处理系统处理后再统一治理,达标后排放。

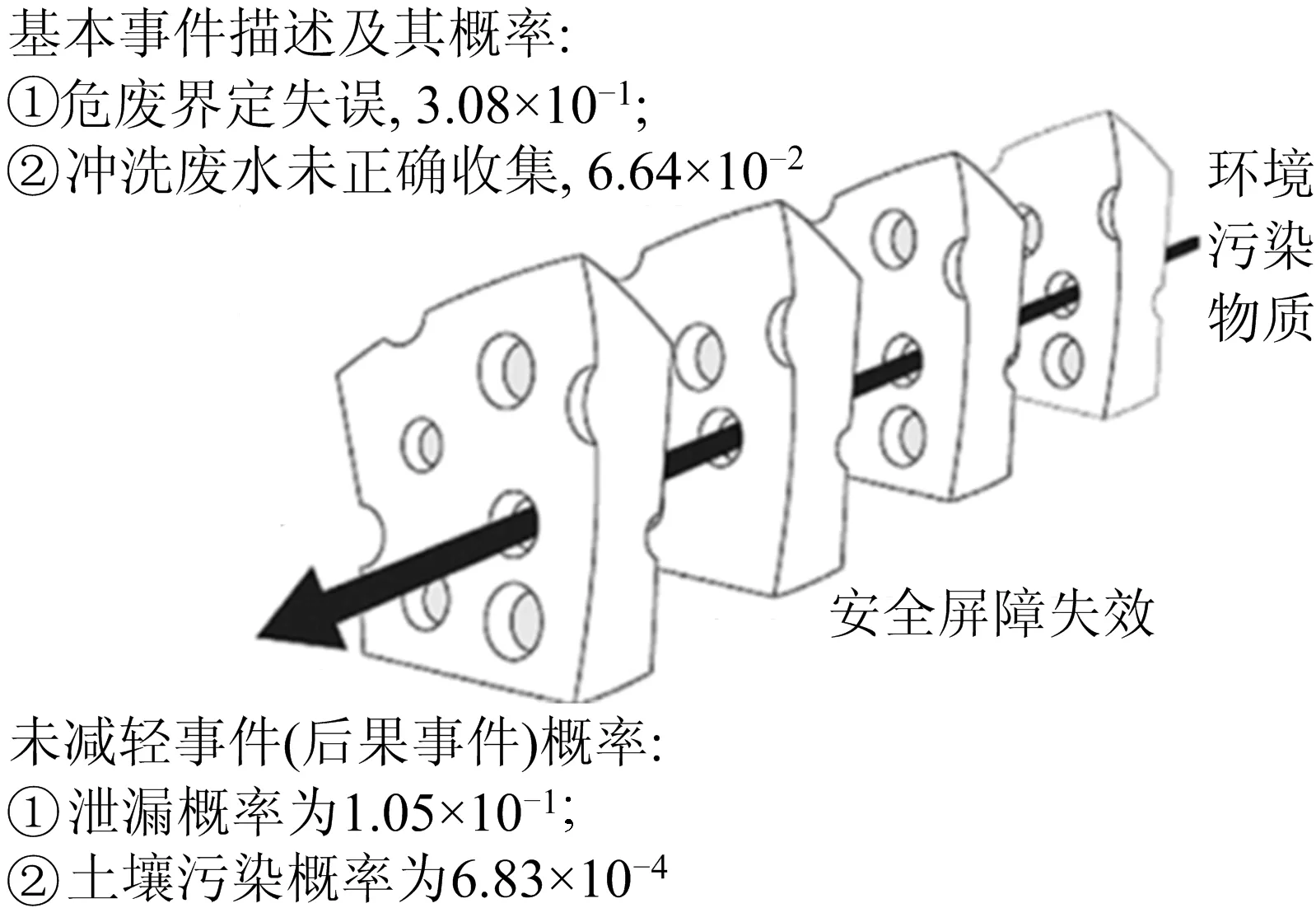

3.2.3 安全屏障状态与减轻事件

环境污染物质泄漏后,在安全屏障不同状态的影响下,可能沿不同的路径发展衍化。在厂区安全屏障现有状态下,考虑最坏情况,土壤环境风险事故概率为6.83×10-4,远超出环境风险可接受值。其中,X3、X10、X12、X13、S1、S2的后验概率较高,说明退役搬迁过程中,槽罐腐蚀破损、含环境污染物质浓度较高的擦洗冲洗废水的随意排放,可能是环境污染物质泄漏的主要原因,泄漏物围堵收集失败并扩散渗入土壤是引发次生事故土壤污染的最主要原因。

控制环境风险及其次生事故的发生是环境风险防范的最终目的。考虑经济性和可行性,通过规范操作和改变部分安全屏障状态,从而降低环境污染物质泄漏和事故衍化风险,具体环境风险防范重点措施如下:

措施1 搬迁工作启动前首先进行清点标识和检查排险,及时处理存在破损隐患的容器设备及其盛载溶液,降低容器设备破损风险。

措施2 将待处理的危险废物和可疑性危险废物密封包装后暂存于铺设防渗地面的车间或仓库,降低危险废物界定风险。

措施3 收集冲洗废水,阻止其随冲洗工作的进行而在厂区内随意流动扩散,收集处理完毕经检测达标后外排,降低危险废物泄露风险。

通过采取以上措施,泄漏事故概率降至2.00×10-5,土壤环境污染事故概率即减轻事件概率为4.00×10-8,风险程度可被接受。

3.3 结果分析

由DAG与CPT可知,中小型电镀厂退役搬迁期间环境风险事件最可能的发生、发展路径有2种:① 企业退役后安全监管力度下降,部分盛载容器被腐蚀,搬迁工作启动前未进行检查排险或未发现风险,造成搬迁过程中盛载容器受损破裂,环境污染物质泄漏,在厂区围堵设施与防渗条件不完备的情况下造成土壤污染;② 在擦洗设备零部件、冲洗管线和车间地面时,对冲洗废水的环境风险性界定失误,围堵失败或未进行围堵操作,致使冲洗废水在厂区内扩散,渗入土壤造成土壤污染。

以路径②为例进行环境风险全过程评估,提出针对性的环境风险防范对策并验证其可靠性,环境风险分析过程及结果如图7所示。

(a) 路径②的环境风险分析过程及结果

(b) 增设环境风险防范措施后的环境风险分析过程及结果图7 中小型电镀厂退役搬迁环境风险分析过程及结果

案例电镀厂退役搬迁期间,由于冲洗废水的界定与处置失误造成的土壤污染事故概率为6.83×10-4,超出了环境风险可接受值。若再出现其他环境风险源如盛载容器破裂的耦合作用,则退役搬迁期间土壤污染的风险将更大。结合厂区实际情况,采取容器设备风险排查、在防渗地面进行环境风险操作及环境风险物质暂存、冲洗废水的收集围堵等环境风险防范措施,土壤污染事故概率降为4.00×10-8,环境风险降至可接受水平。

4 结 论

考虑到中小型电镀厂退役搬迁期间的环境风险系统较为复杂,采用传统的环境风险评估方法存在局限性,本文提出了一种基于贝叶斯网络的环境风险评估新方法,并在贝叶斯网络推理所需信息不足的情况下,采用信息扩散理论的数学方法获取数据,识别和推理复杂环境风险源系统中的关键风险源,为环境风险防范提供决策支持。

基于贝叶斯网络双向推理技术进行环境风险预测和诊断,结果表明环境污染物质泄漏是中小型电镀厂退役搬迁环境风险系统中的关键事件,土壤污染是其主要后果事故,盛载容器的腐蚀破损和冲洗废水处理处置的失误是主要环境风险源。案例研究中土壤污染事故概率为6.83×10-4,超出环境风险可接受水平,中小型电镀厂的退役搬迁过程存在较大的环境风险。

通过采取搬迁工作启动前的检查排险、冲洗废水的收集检测措施来降低中小型电镀厂退役搬迁期间环境风险物质泄漏的概率;尽量将风险操作转移至防渗车间并将风险物质暂存于防渗地面,从而增强安全屏障的作用。以上环境风险防范措施的综合作用能够降低案例电镀厂土壤污染概率至4.00×10-8,环境风险被控制在可接受范围内。本文研究方法和结果可为类似工业企业退役搬迁环境风险防范提供参考。