超低排放燃煤机组SO3 和NH3 生成及迁移规律研究

2021-09-05李文华吴贤豪胡剑利

李文华,吴贤豪,陈 彪,胡剑利

(1.浙江浙能温州发电有限公司,浙江 温州 325600;2.浙江浙能技术研究院有限公司,杭州 311121;3.浙江省火力发电高效节能与污染物控制技术研究重点实验室,杭州 311121)

0 引言

为保护环境,国内燃煤机组逐步实施并完成超低排放改造,超低排放改造工程大大降低SO2、烟尘、NOX等污染物的排放,对大气环境质量改善做出了重要贡献[1]。SCR(选择性催化还原法)因技术成熟、脱硝效率高等优点,在中国脱硝市场中占有绝对的地位[2]。在脱硝过程中,NH3无法完全参与反应,少量未反应的NH3离开SCR 后形成氨逃逸,逃逸的NH3会在尾部烟道中与SO3反应生成NH4HSO4(硫酸氢铵)和(NH4)2SO4(硫酸铵)[3]。

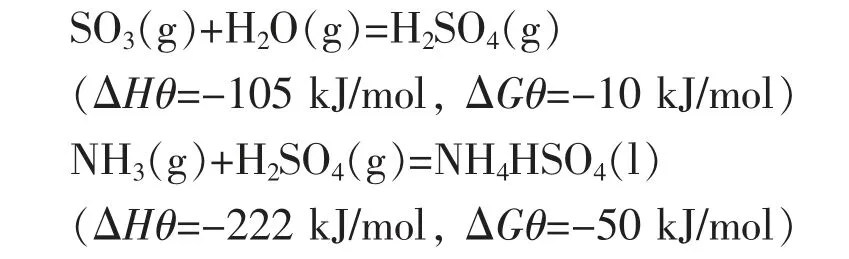

有关ABS(硫酸氢铵)形成的反应机理存在2种说法[4]:

(1)硫酸氢铵形成的第一步是在高温(315 ℃)烟气中SO3与H2O 的反应;第二步是喷入的氨与硫酸气溶胶的反应。

(2)逃逸的氨与SO3与H2O(300 ℃)直接反应生成液态ABS。

超低排放的实施,不仅需要增加喷氨量,还需要增加催化剂装量,以进一步提高脱硝效率,这不仅会增加氨逃逸率,还会增加烟气中SO3浓度[5-6]。冯前伟等[7]跟踪81 台采用SCR 烟气脱硝工艺燃煤机组超低排放改造前后的运行情况,对比分析后,发现超低排放改造后NOX浓度分布均匀性差,SCR 入口流速偏差,氨逃逸超标等问题日益突出。柴小康等[8]研究发现SCR 脱硝催化剂将SO2氧化成SO3的转化率约为0.7%,低-低温电除尘系统可脱除88.7%的SO3,湿法脱硫对SO3的脱除率为29.63%,最终SO3排放浓度为1.9 mg/m3。张扬等[9]研究发现SO2/SO3转化率随着催化剂V2O5含量、WO3含量以及入口烟温的升高而增大,而随着MoO3含量、入口SO2浓度以及面速度的升高而减小,各种影响因素中,V2O5含量影响权重最大,达到30.6%~33.6%;SO2/SO3转化率对烟温的敏感性最强,达到±42.4%。

在实际运行过程中,硫酸氢铵形成速率明显高于硫酸铵,硫酸氢铵的生成量明显高于硫酸铵[10],而硫酸氢铵的生成受很多因素的影响[11],如NH3浓度、SO3浓度、烟温等。因此,为了解超低排放燃煤机组内ABS 的形成及迁移规律,研究NH3和SO3的生成和迁移规律就变得非常重要。本文通过在超低排放燃煤机组上不同位置对NH3和SO3进行采样分析,以掌握NH3和SO3的生成及迁移规律,为进一步研究硫酸氢铵生成及迁移特性提供理论基础。

1 研究方法

1.1 机组概况

以3 台超低排放机组作为研究对象,对NH3和SO3的生成及迁移规律进行分析研究。3 台机组均配备前后墙对冲锅炉,并采用LNB(低氮燃烧)+SCR+LLT-ESP(低-低温静电除尘器)+FGD(湿法脱硫)+WESP(湿式电除尘器)的超低排放工艺路线。

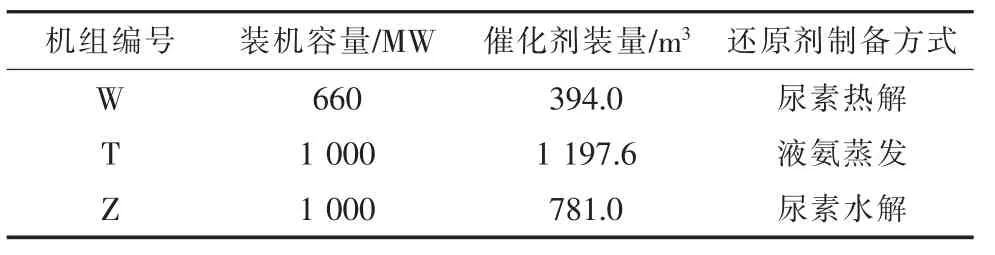

3 台机组基本情况如表1 所示。W 机组采用尿素热解制备脱硝催化还原剂,热一次风炉内烟气换热后进入热解炉,热解炉出口温度控制不低于350 ℃,机组至今未见热解炉出口结晶,但由于采用热一次风(含尘量大),喷氨格栅堵塞较为频繁,从而造成喷氨不合理,氨逃逸局部较高。Z机组采用尿素普通水解制备氨气,采用冷风炉内换热,水解器出口氨气温度145 ℃左右,稀释风温度300 ℃。T 机组目前采用液氨蒸发方式制备氨气。

表1 机组催化剂装量及还原剂制备方式概况

1.2 测试方法

测试期间机组燃用煤质稳定,负荷及环保设施正常运行,机组无供热,负荷波动在5%以内。

本文SO3浓度采用异丙醇吸收法在烟道测试截面进行烟气采样,采样流量4 L/min,时长30 min,后续采用离子色谱法检测吸收液浓度并计算对应工况烟气SO3浓度。NH3浓度依据DL/T 260—2012《燃煤电厂烟气脱硝装置性能验收试验规范》进行采样测试。为保证测试结果的准确性,本文测试采用了空白样比对、平行采样和平行样分析的方法。

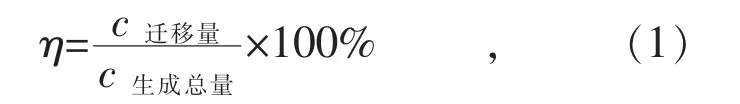

定义η 为迁移比例:

式中:c生成总量为SCR 出口NH3浓度(或SO3浓度);c迁移量为某测量截面出口较上一截面NH3浓度(或SO3浓度)差。

1.3 煤质数据

W,T,Z 机组试验煤质数据如表2 所示。

表2 各机组试验煤质数据

2 结果与讨论

2.1 机组负荷的影响

2.1.1 机组负荷对SO3 的影响

在264 MW,330 MW,500 MW 和660 MW负荷工况下,W 机组SCR 进、出口,空预器出口,LLT-ESP 出口以及FGD 出口SO3浓度变化情况如图1 所示。相同负荷下,SCR 入口较SCR出口SO3浓度低,这是由于脱硝过程中,部分SO2被含钒催化剂催化氧化成SO3[12-14]。随着负荷的升高,SCR 进、出口SO3浓度差值逐渐增加,从5.14 mg/m3增加至11.57 mg/m3。

图1 SO3 浓度随负荷变化情况

W 机组不同负荷段下SCR 系统入口烟温试验结果如图2 所示。由图2 可知,SCR 入口A 侧和B 两侧烟温随着负荷上升均逐渐升高,趋势接近,且在135 MW 时两侧烟温超过300 ℃。两侧烟温存在略微偏差,但随着负荷的升高,偏差从135 MW 时的7 ℃缩小为660 MW 时的5 ℃,主要是因为并网至低负荷时,炉内及出口烟道流场均匀性差,温度场偏差较严重。结合图1,表明烟温促进越来越多的SO2转化为SO3。

图2 SCR 系统AB 两侧入口烟温随负荷变化情况

不同负荷下空预器出口SO3浓度均低于SCR出口,负荷的上升促进SO3从气相至固相的迁移率从9.6%降低至3.7%,说明SO3在空预器内反应生成硫酸氢铵、硫酸铵等物质并沉积,负荷的上升造成烟气流速增加,烟温升高,SO3在空预器段停留时间减少,迁移率下降。相比于空预器,LLT-ESP 出口SO3浓度下降更多,约有21.2%~41.4%SO3迁移至灰中被LLT-ESP 捕集,负荷影响较小,主要受电场运行参数影响。FGD 出口SO3浓度分别 为9.0 mg/m3,5.6 mg/m3,9.9 mg/m3和12.4 mg/m3,表明仍有部分SO3未被脱硫浆液吸附,从脱硫塔逃逸并进入下游设备。

2.1.2 机组负荷对NH3 的影响

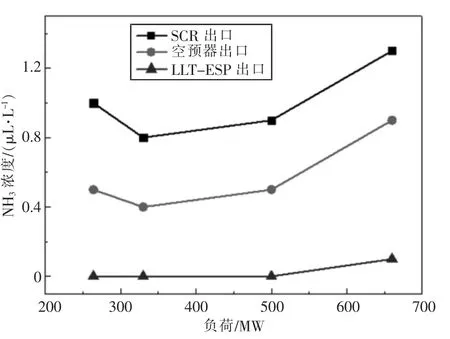

图3 为W 机组在264 MW,330 MW,500 MW和660 MW 负荷工况下SCR 出口、空预器出口以及LLT-ESP 出口氨逃逸浓度。4 个试验负荷工况下,SCR 系统出口氨逃逸均满足3 μL/L 限值以下,基本稳定在0.8~1.3 μL/L。当负荷从330 MW升至660 MW,SCR 进口NOX浓度上升,烟气量增加,反应时间减少,为保证总排口氮氧化物达标排放,喷氨量增加,导致氨逃逸浓度从0.8 μL/L增加至1.3 μL/L。

图3 负荷变化对氨逃逸的影响

空预器出口氨逃逸浓度相对SCR 出口有明显降低,4 个工况分别降低0.5 μL/L,0.4 μL/L,0.4 μL/L,0.4 μL/L,为30.8%~50%,这是因为烟气流经空预器,温度从300℃以上降低至130℃左右,刚好处于硫酸氢铵生成温度范围(220~261℃)[15]和硫酸铵生成温度范围(190~230 ℃)[11],NH3与SO3反应生成硫酸氢铵沉积于空预器换热部件表面,因此也与SO3变化规律一致。NH3在LLT-ESP 段分别有0.5 μL/L,0.4 μL/L,0.4 μL/L和0.8 μL/L 从气相迁移至固相并被脱除,为50.0%~61.5%。

2.2 不同还原剂制备方式的影响

2.2.1 不同还原剂制备方式对SO3 迁移影响

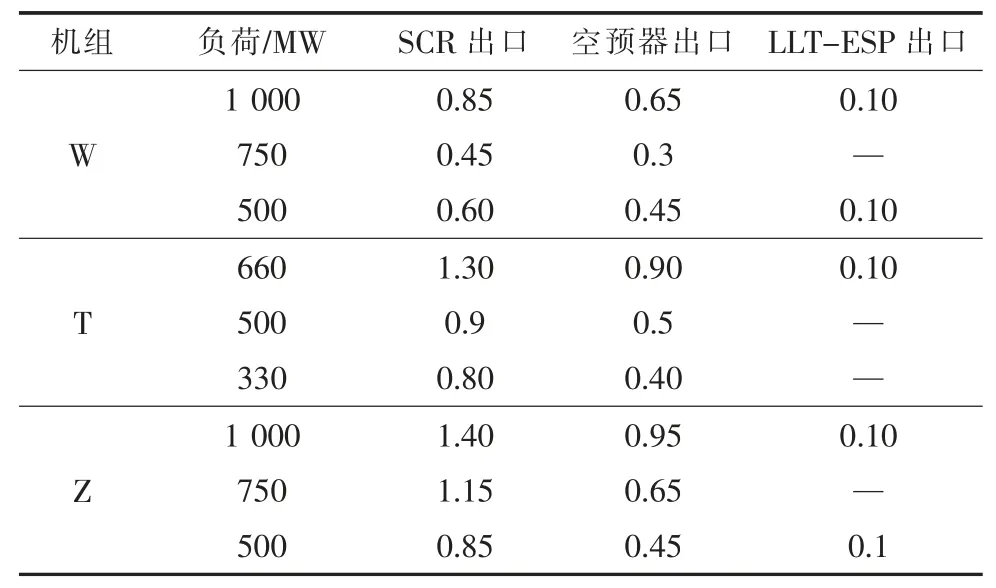

不同还原剂制备方式机组100%BMCR(锅炉最大出力工况)和50%BMCR 下SCR 进、出口,空预器出口,LLT-ESP 出口,FGD 出口位置SO3浓度变化情况如表3 所示。100%BMCR 工况下空预器段迁移量W>Z>T,分别为3.7%,2.4%,1.5%;LLT-ESP 段迁移量Z >W >T,分别为43.2%,35.4%,33.7%;FGD 段迁移量T>Z>W,分别为27.8%,25.8%,25.6%。50%BMCR 工况下空预器段迁移量Z>W>T,分别为10.4%,6.9%,6.8%;LLT-ESP 段迁移量Z >W >T,分别为53.9%,41.4%,34.1%;FGD 段迁移量W>T>Z,分别为29.3%,27.3%,17.0%。总体而言,SO3迁移比例在空预器段约1.5%~10.4%,在LLT-ESP 段约33.7%~53.9%,在FGD 段约17.0%~29.3%。

表3 不同还原剂制备方式机组SO3 浓度变化 mg/m3

由表3 可知,100%BMCR 工况下W,T,Z 机组SO3浓度SCR 出口比入口分别上升11.57 mg/m3,15.01 mg/m3和23.61 mg/m3,涨幅分别为49.1%,66.7%和64.2%;50%BMCR 工况下,W,T,Z 机组SCR 出口比入口分别上升7.29 mg/m3,8.05 mg/m3和12.05 mg/m3,涨幅分别为41.5%,43.7%和50.0%。Z 机组和T 机组SO3浓度涨幅都高于W 机组。引入装机催化剂方量概念,定义催化剂方量=催化剂量/机组容量,表征催化剂负载情况。对比发现Z 机组和T 机组SO3浓度上升幅度较大主要原因是催化剂装机方量大于W 机组,分别为1.20 m3/MW 和0.78 m3/MW,而W 机组为0.60 m3/MW,催化方量的增加促进SO2转变为SO3。

2.2.2 不同还原剂制备方式对NH3 迁移影响

表4 为3 台机组100%BMCR 工况下氨逃逸情况,由表可知,3 种脱硝催化还原剂制备方式的机组,SCR 出口氨逃逸随负荷变化趋势相同,100%BMCR 工况下Z,W,T 的空预器迁移率分别为23.5%,30.8%,32.1%,LLT-ESP 迁移率64.7%,61.5%,60.7%;75%BMCR 工况下,Z,W,T 的空预器迁移率分别为33.3%,44.4%,43.5%,LLT-ESP 迁移率66.7%,55.6%,56.5%;50%BMCR工况,Z,W,T 的空预器迁移率分别为25.0%,50.0%,47.1%,LLT-ESP 迁移率58.3%,50.0%,41.2%。从整体看,当SCR 出口氨逃逸小于2 μL/L时,约有23%~50%NH3沉积于空预器,50%~67%NH3在LLT-ESP 被捕集,进入FGD 的量极少。

表4 不同还原剂制备方式机组氨逃逸 μL/L

依据现有数据,脱硝还原剂制备方式对NH3和SO3生成及迁移影响规律不明显,NH3和SO3生成及迁移主要受运行工况、煤质及催化剂情况影响,但从制备方式技术特点比较,对氨气需求信号响应时间尿素水解最长,热解制氨次之,液氨蒸发最短,水解系统工艺装置又相对复杂于热解和蒸发系统[16],易造成设备缺陷引起的喷氨不均,因此长期运行均可能引起氨逃逸的上升,进而影响SO3迁移。

3 结论

通过分析超低排放燃煤机组各环保设施出口烟气中SO3及NH3浓度,得出其生成及迁移规律:

(1)负荷的升高促进SCR 段SO2转化为SO3,也会促进氨逃逸上升。

(2)负荷的上升抑制SO3在空预器段迁移,迁移比例从9.6%降低至3.7%;有21.2%~41.4%的SO3迁移至灰中被LLT-ESP 捕集;仍有部分SO3未被脱硫塔捕集逸入下游设备。高负荷一定程度抑制NH3在空预器的迁移,30.8%~50.0%的NH3于空预器从气相迁移至固相,50.0%~61.5%的NH3于LLT-ESP 迁移。

(3)3 种还原剂制备方式机组SO3迁移比例在空预器为1.5%~10.4%,在LLT-ESP 为33.7%~53.9%,在FGD 为17.0%~29.3%。当SCR 出口氨逃逸小于2 μL/L 时,NH3于空预器和LLT-ESP迁移比例分别为23%~50%和50%~67%,进入FGD 量极少。

(4)还原剂制备方式短时对NH3和SO3生成及迁移影响不明显,但由于氨需求响应时间和系统装置复杂程度差异,长期运行可能造成氨逃逸上升,进而影响SO3迁移。