脱硝系统流场优化在330 MW 机组上的实践

2021-09-05黄权浩赵光耀兰艳旭黄耀远朱映健

黄权浩,赵光耀,兰艳旭,黄耀远,朱映健

(沙角A 电厂,广东 东莞 523936)

0 引言

硫酸氢铵对锅炉岛尾部设备的正常运行维护会产生很多负面的影响,如空气预热器堵塞、引风机故障等,严重时会对机组安全运行造成威胁。随着烟气超低排放应用的全面普及,火力发电厂面临的硫酸氢铵防治问题将变得越来越严峻。硫酸氢铵的形成与烟气流场不均、催化剂老化等因素有关[1],其中烟气流场不均会造成局部喷氨量偏大,容易产生硫酸氢铵,该问题在很多发电厂的脱硝系统中普遍存在。SCR(选择性催化还原)脱硝反应器流场分布特性将直接影响脱硝反应器性能[2],流场分布的均匀性是脱硝系统性能的关键因素[3],均匀的流场能够保证SCR 脱硝系统达到最优的脱硝效率,并延长催化剂使用寿命,减少氨逃逸[4],流场优化改造后的脱硝系统进、出口NOX浓度以及氨逃逸量均明显降低,改造后流场均匀性也比较好[5]。近年来,许多学者通过改造导流板,优化导流板以及混合器的布置方式、布置位置等措施来优化脱硝反应器流场,为脱硝系统中流场优化设计提供参考[6-12]。也有许多学者通过数值模拟对SCR 反应器的流场优化进行了研究,通过模型调控对比等方式,提出烟道设计的最佳方案,改善了原脱硝烟道的流场分布[13-19]。因此,对脱硝设备中烟气流场进行改造是非常必要的,通过改造可以有效降低氨逃逸以及硫酸氢铵的生成,降低硫酸氢铵对SCR 反应器下游设备的负面影响。要降低硫酸氢铵的生成,核心技术就是强化NOX与NH3的混合,二者混合不均将会极大地降低SCR 脱硝工艺的脱除效率[20],尤其是对脱硝效率要求较高的SCR 脱硝设备,必须采用更加有效的流动与混合技术和设备才能满足实际要求[21]。

1 原脱硝系统及其主要问题

1.1 原脱硝系统布置方式

某发电厂2×330 MW 机组锅炉为上海锅炉厂制造的型号为SG-1025/18.3M317 亚临界压力,一次中间再热控制循环汽包炉,四角切圆燃烧,固态排渣,平衡通风,全钢构架,露天布置锅炉;回转式空气预热器。

该发电厂于2012—2013 年完成脱硝改造,每台锅炉布置2 台SCR 反应器,其入口烟道接自锅炉省煤器出口烟道,脱硝出口烟道接入空预器入口烟道;SCR 反应器采用2+1 的布置方式,最上面一层为备用层,催化剂型式为蜂窝式,尺寸为1 930 mm×970 mm×1 330 mm,材料采用TiO2/V2O5/WO3。2017—2018 年实施超低排放改造,以进一步降低氮氧化物排放值,在备用层处加装一层新的催化剂。

1.2 存在问题

(1)由于脱硝催化剂的作用,烟气SO2向SO3的转化率增加,烟气酸露点升高,由此加剧空气预热器的酸腐蚀和积灰。

(2)氨逃逸逐步增大。原验收试验A 侧和B侧反应器对应氨逃逸分别为0.63×10-6mg/m3和1.55×10-6mg/m3,氨逃逸满足性能考核要求,随着运行时间的增加,实际测得的氨逃逸已经达到2.5×10-6mg/m3左右,甚至局部已超过3.0×10-6mg/m3。

(3)流场分布不均。由于整个脱硝系统为改造增加的系统,受场地所限,设备布置紧凑,导致烟气流场容易出现不均的情况。另外,随着煤种、负荷等的变化,使反应器入口烟气流场产生变化,表现在催化剂入口NOX浓度场、温度场、速度场、烟气入射角等差异较大,各喷氨嘴的喷氨量不能很好地适应这些变化,从而导致局部氨逃逸过大甚至超标,产生的硫酸氢铵含量增大并附着在下游设备中,使下游设备尤其是空预器等发生腐蚀和堵塞,影响机组安全运行。

(4)机组负荷变化频繁,喷氨量不能适应其变化速度。受电网调度要求,机组随时进行负荷调节,调节速率有时达到5 MW/min,喷氨量的控制不能跟上负荷变化的速度,发生滞后,喷氨量出现先少后多的情况,导致氨逃逸率增加。

2 改造方案

为了消除原来脱硝催化剂入口处烟气温度、NH3/NOX分布的相对标准偏差较大等现象,该发电厂脱硝流场优化采取了以下改造方案:

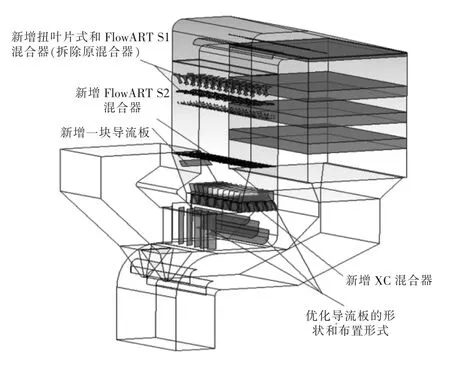

(1)拆除省煤器出口至催化剂入口弯头原来的所有导流板及花瓣混合器。

(2)新增一块导流板。

(3)在省煤器出口烟道变径处增加FlowART XC 交叉混合器,以增加混合效果。

(4)喷氨格栅上游增加FlowART S2 混合器。

(5)新增扭叶片式和FlowART S1 混合器。如图1 所示。

图1 流场优化设计

该设计的目的就是保证烟气在催化剂入口处的烟气流场、温度场等的均匀性,使催化剂入口处NH3/NOX分布的相对标准偏差降到最低,从而达到降低氨逃逸的效果。

3 测试结果分析

改造前后的测试分别在改造前10 个月和改造后4 个月进行,对催化剂入口烟温偏差、催化剂烟气入口速度偏差、催化剂入口浓度偏差等主要指标进行了对比分析。

3.1 脱硝催化剂入口温度偏差分析

改造前后各负荷段催化入口A/B 侧温度最大偏差如表1 所示。

表1 催化剂入口温差

从表1 可看出,改造后各负荷段催化剂入口烟温最大偏差相差不大,均在4 ℃左右,比改造前的烟温最大偏差低了16 ℃。

3.2 催化剂入口速度偏差

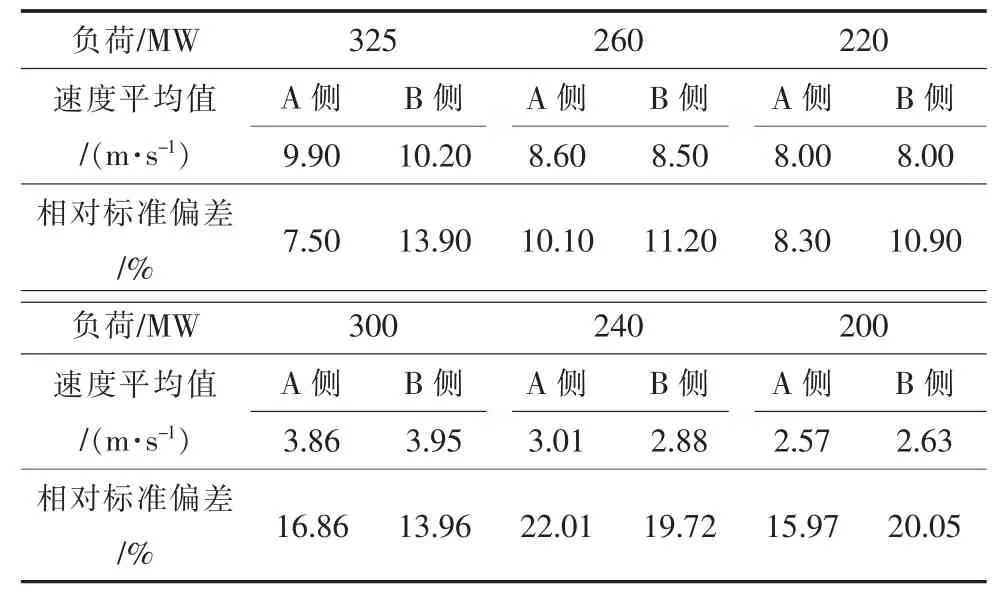

改造前后各负荷段催化剂入口A/B 侧速度偏差如表2 所示。

表2 催化剂入口速度偏差

改造后,催化剂入口烟气速度相对标准偏差有所增加,可能与导流板安装状况有关。

3.3 催化剂入口NOX 浓度偏差

改造前后各负荷段催化剂入口NOX浓度偏差如表3 所示。

表3 催化剂入口NOX 浓度偏差

改造后催化剂入口浓度相对标准偏差中高负荷段A 侧略有上升,而B 侧略有下降;低负荷段A/B 侧的浓度相对标准偏差下降明显。

3.4 阻力偏差

改造前省煤器出口至催化剂入口阻力为280 Pa,改造后阻力为410 Pa,改造前后阻力增加了130 Pa,阻力增加值符合改造设计要求。

3.5 与物模结果对比分析

物模是为了验证此改造方案的有效性,其结果为改造后的脱硝系统运行提供重要参考信息。

模型按照1:10 等比例缩小后搭建而成,以流体力学作为理论依据,按照相似准则进行物模试验。进入自模化区时,在引风机风量约8 000 m3/h,11 000 m3/h,13 000 m3/h 3 种不同工况条件下,利用热线风速仪对喷氨格栅上游截面、催化剂上层截面速度分别进行了数据测量;利用气体分析仪对催化剂上层截面NOX浓度进行了测量;此外,还进行差压、入射角等的测量。统计3 种工况时测试结果在趋势上相仿:喷氨格栅上游截面区域流速分布较为均匀,相对标准偏差为4%;第一层催化剂上方截面前墙速度稍高,后墙速度稍低,中心区速度相对均匀,相对标准偏差为8%;第一层催化剂上方截面NOX浓度分布较为均匀,相对标准偏差为3.4%。

显然,实际改造后,催化剂入口处的浓度相对标准偏差、温度偏差等与物模结果相差不多,但催化剂入口的速度偏差比物模偏差偏离较多,是设计原因还是设备问题尚待进一步检查和测试才能明确。

3.6 其他运行参数对比分析

(1)喷氨量的变化

通过4 号、5 号脱硝喷氨调节对比分析,5号炉经过脱硝烟道流场优化改造后,整个脱硝过程中NH3/NOX混合较为均匀,反应较为充分,喷氨量明显减少。

(2)氨逃逸量的变化

烟道流场优化改造后,300 MW 负荷工况下A/B 侧催化剂出口氨逃逸量平均为2.2×103mg/m3和2.5×103mg/m3,比改造前平均3.2 ×103mg/m3和3.6×103mg/m3有明显下降。

(3)空气预热器压差变化

2018 年11 月完成空预器波纹板更换后,300 MW 负荷工况下A/B 侧空预器压差为1.4 kPa/1.3 kPa,随后略有上升,维持在1.5 kPa 左右运行。至2021 年2 月28 日,300 MW 负荷工况下A/B侧空预器压差为2.01 kPa/1.77 kPa,经过16 个月的运行,空气预热器阻力上升速度非常缓慢。改造前,空预器往往运行到7 个月时阻力就上升到2.1 kPa 左右,空预器发生堵塞,甚至运行4 个月时空预器就发生堵塞(超过2.0 kPa)。因此,从改造前后空预器阻力上升情况对比分析,本次改造对减少氨逃逸和减少空预器堵塞具有非常明显的效果。

4 存在问题及解决方案

从以上试验结果可看出,本次流场优化改造较为成功,但仍存在以下问题需要完善:

(1)速度场偏差较大,造成该偏差的原因尚需进一步检查和试验才能明确。

(2)A 侧、B 侧喷氨量很不均匀,晃动很大。由于机组负荷变化较快,负荷常以5 MW/min 的速率变化,喷氨量随之变化,喷氨量的过大变动对氨氮摩尔比相对偏差的测量结果影响很大。

(3)氨氮摩尔比较大。可能与改造方案的设计或设备故障有关;各试验工况A 侧、B 侧喷氨量很不均匀,晃动很大,这对氨氮摩尔比相对偏差的测量结果影响很大。如300 MW 负荷工况测试时,开始时A 侧、B 侧喷氨量分别为63 kg/h 和57 kg/h,试验结束时A 侧、B 侧喷氨量分别为45 kg/h 和53 kg/h,试验中A 侧喷氨量晃动很大,B侧喷氨量相对晃动较小。

针对以上存在的问题,除利用机组检修机会对导流板、混合器等进行检查和调整外,日常运行中要尽量发挥低氮燃烧器对NOX的调节手段,使催化剂入口处的NOX浓度不超过400 mg/m3运行,以减少喷氨量的波动幅度;另外,对各喷嘴的喷氨量进行优化调节,即采取提前调节的手段进行干预。该方法目前在应用中,已收到一定的效果。

5 结论

(1)本次脱硝烟气流场优化改造后,NOX浓度场分布的相对标准偏差、温度场偏差等均符合设计要求。

(2)改造后氨逃逸浓度明显下降。

(3)新增的设备阻力基本小于410 Pa,符合设计要求。

(4)速度场分布偏差较大,偏离设计值,需要进一步检查和调整;运行中需要采取喷氨量预调节方式,避免机组因负荷变化过大使喷氨量不能很好适应,从而导致NOX相对偏差较大的情况出现。

(5)通过低氮燃烧器来适当降低第一层催化剂入口NOX的浓度,减少喷氨量,降低氨逃逸。