状态监测技术在机泵轴承故障诊断中的应用

2021-09-05喻迪垚

喻迪垚

(中国石油辽阳石化分公司机动设备处,辽宁辽阳 111003)

0 引言

滚动轴承是机泵主要基础零部件,也是日常生产运行重点监测对象。轴承故障会导致设备剧烈振动和噪声,甚至引起密封泄漏、设备损坏和起火等重大事故。据不完全统计,机泵故障约有30%以上是滚动轴承引起。

滚动轴承在运转过程中可能由于各种原因引起损坏,例如,装配不当、润滑不良(水分和异物侵入、腐蚀)、振动大,以及过载。即使安装、润滑和使用维护都正常,经过一段时间运转,轴承也会出现疲劳剥落和磨损,无法正常工作。因此,有效判断滚动轴承故障是保证机泵长、稳、优运行的重要课题。

最初是利用听针诊断轴承故障,这种方法沿用至今。训练有素的人员凭经验能诊断出刚刚发生的疲劳剥落,但影响因素较多、可靠性较差。随着状态监测领域快速发展,滚动轴承的运动学、动力学模型逐渐完善,设备管理人员对轴承的几何尺寸、振动信号的频率成分与轴承缺陷类型三者之间关系有了比较清楚的了解。对机泵运行状态和工况进行实时监测、故障预警和诊断预测,逐步改进维修方式,从事后维修和定时维修过渡到状态维修和预知维修,是流程工业杜绝事故、减少故障、降低生产成本的重要途径。目前,国内外涌现出多种轴承诊断的方法,基于加速度、噪声等不同方式对轴承隐患进行分析,有效保障了设备运行的本质安全。

目前,滚动轴承故障诊断方法大体分为峰值检测法、崤度检测法、频谱分析法、冲击脉冲法、包络解调分析法、振动尖峰能量分析法、PeakVue 峰值分析法、轴承故障因子分析法(DEF)和振动高频滤波检测法(LQ)等方法。企业采取的诊断方式依据企业自身特点不尽相同。目前,辽阳石化公司采用峰值检测法、PeakVue 峰值分析法和振动高频滤波检测法(LQ)等3 种诊断法结合的模式,综合判断轴承故障。下面以具体案例进行说明。

1 问题的提出

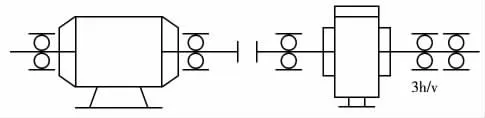

某装置预处理工段关键设备预加氢进料泵,用于反应物料的输送,介质为直馏石脑油,2018年7 月随装置投产。该泵由大连深蓝泵业有限公司制造,形式为BB5 多级离心泵,电机转速2980 r/min,非驱动端轴承采用1 对角接触球轴承,背靠背安装。该泵设状态监测系统,采用压电传感器测量轴承箱振动,设备概貌如图1 所示。

图1 机泵概貌

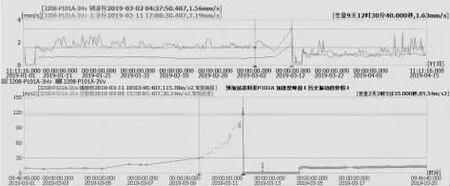

通过监测系统查得,该设备自投产起运行较为稳定,其振动烈度一直维持在2.4 mm/s 以内。2019年3 月5 日开始,泵非驱动端水平测点加速度值小幅上涨,3 月9 日,达到30 m/s2后急速上涨,11 日,达到155 m/s2。期间机泵速度值由2.4 mm/s 上涨并维持在3.2 mm/s,此后无上涨趋势。3h 测点加速度趋势如图2 所示。

图2 3h 测点加速度趋势

2 故障分析

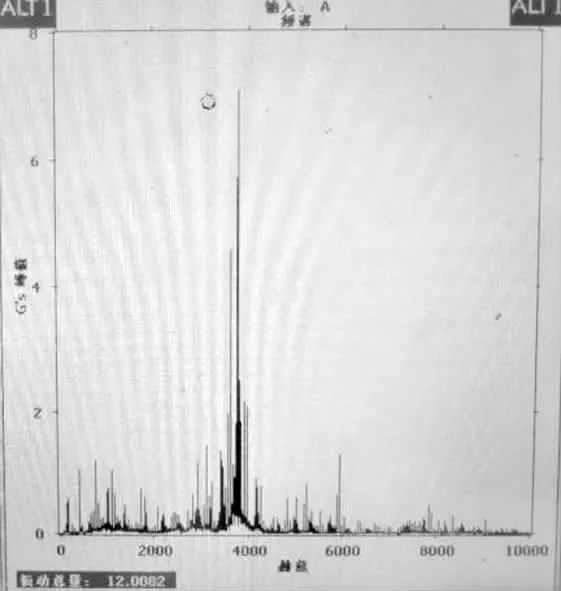

从波形频谱图(图3)看,各测点频率成分以高频为主(1200 Hz、3800~6000 Hz),低频带能量不明显。高频带频率为典型的轴承故障频率,特征频率附近衍生出谐波,表明发生了一定程度的冲击。

图3 3h 测点加速度频谱

采用艾默生CSI2140 频谱分析仪测量PeakVue 峰值进行核对,该点PV 值为12.008 g(图4),换算加速度为117 m/s2。测试结果与峰值检测法数据接近。综合分析,该设备存在轴承故障,应立即停机检修。

图4 CSI2140 测试图

3 轴承损坏原因分析及处理方案

机泵停机检修,轴承拆解后发现滚动体、轴承内外滚道有明显剥落现象。两轴承内圈受推面剥落尤其严重,轴承内圈与轴配合面存在烧结(图5)。

图5 轴承拆解

该轴承品牌为SKF,技术协议寿命24 000 h,该型号轴承用于其他同类型机组,未出现短期损坏现象,可排除轴承质量问题。机泵运行期间设备润滑良好,油质合格。机泵高振动前一段时期内工艺参数未做调整,排除油品质量及工艺操作波动影响。值得关注的是,该泵非驱动端轴承箱自投运以来温度始终偏高,约为68 ℃。分析引起轴承损坏的主要原因如下。

(1)安装问题造成的对中不良,轴承座定位有偏差,两轴承座中心不在一条线上。

(2)原始制造问题,平衡鼓盘尺寸核算偏差,机泵轴向力无法良好平衡,非驱动端轴承始终承受较大的轴向力。

机泵返制造厂检修,重新核算轴向力,调整平衡鼓盘间隙。更换新轴承后,设备运行平稳,经近2年校核运行,机泵振动烈度1.8 mm/s,轴承加速度10~20 m/s2,非驱动端轴承箱温度稳定在50 ℃左右。

4 结语

轴承优劣是制约机泵设备稳定运行的重要因素。采用合适的监测诊断方式可以及时发现设备故障,对设备安全运行和维护起着至关重要的作用。同时,对采集的数据进行定性分析,全面、系统、及时准确地识别设备的真实运行状态,定性甄别故障类型,可以直达病灶,明确检修目标,从根本上保证设备平稳运行。