基于BP 神经网络的立磨齿轮箱专家诊断系统研究

2021-09-05乔文生艾士娟张凤香郭理中曹永辉

乔文生,艾士娟,张凤香,李 虹,郭理中,曹永辉

(1.北京航天拓扑高科技有限责任公司,北京 100176;2.中国内燃机工业协会,北京 100825)

0 引言

生料立磨是水泥生产企业最重要的生产设备之一。在实际生产中,由于立磨齿轮箱齿轮、轴承故障造成设备不能正常运转的现象屡见不鲜,给连续生产的水泥企业造成重大损失。以金陵河水泥厂一台重庆齿轮箱厂生产的JLP400 型立磨齿轮箱为研究对象,构建基于BP 神经网络的立磨齿轮箱故障诊断系统。

传统的基于傅里叶变换、包络解调、Winger—Ville 分布、小波分析等分析诊断方法已经有较广泛的应用,但对于立磨齿轮箱复杂振源下轴承及齿轮故障诊断效果不尽如人意。由于神经网络具有联想、记忆和学习功能,同时也具有较强的分类能力,可弥补常规故障诊断方法的不足,更适用于多故障类型、多征兆类型的复杂故障模式的识别,各影响因素与故障现象间是复杂非线性关系的轴承齿轮故障诊断,在机械设备故障智能诊断领域备受关注,BP 神经网络及其改进算法是研究较多的一类,它为人工智能专家系统研究另辟蹊径,能够有效克服专家系统存在的知识获取瓶颈问题及自学习缺陷,并改进诊断系统中知识表达和并行处理的能力。

1 设备基本情况及主要故障特征分析

1.1 设备基本资料

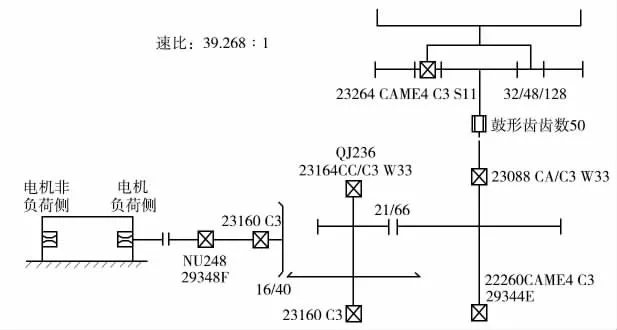

辊式立磨减速器结构型式目前主要是锥齿轮传动-行星传动。标准设计是电机水平布置,动力水平输入,垂直向上输出。JLP400 减速机外观及铭牌如图1 所示。该减速机采用四分流行星传动加一级平行轴传动再加一级锥齿轮的结构形式(图2),该结构形式由4 个部分构成,包括锥齿轮部分、平行轴部分、行星传动部分和推力轴承及箱体部分。

图1 JLP400 减速机外观及铭牌

图2 JLP400 减速机结构形式

1.2 JLP400 齿轮箱齿数、轴承型号及特征参数计算

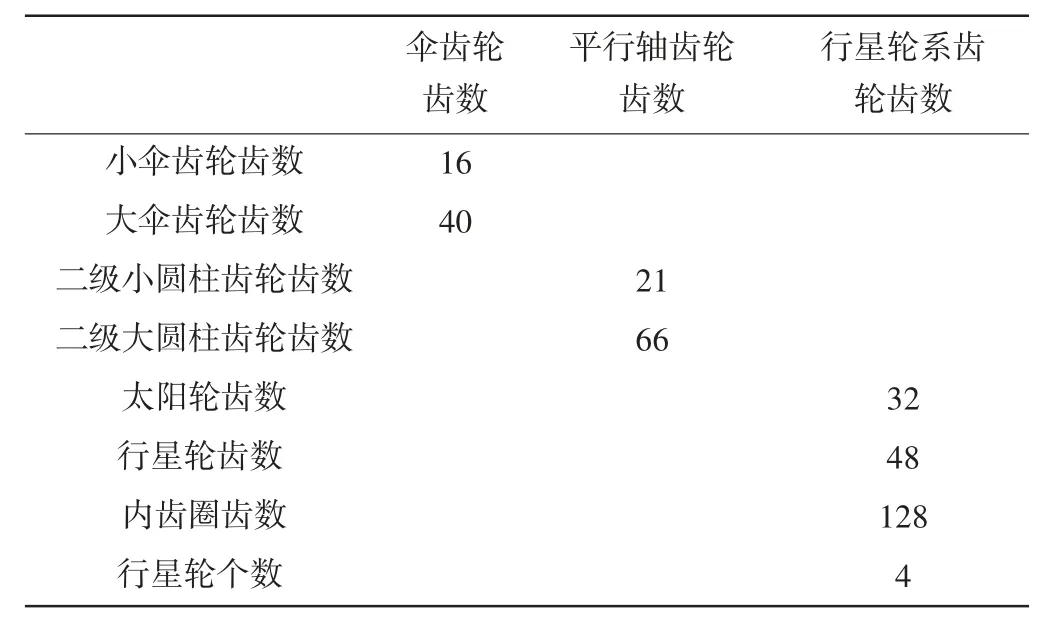

1.2.1 齿轮箱各齿轮齿数(表1)

表1 JLP400 齿轮箱齿轮齿数

需要特别注意的是,重庆齿轮箱厂JLP400 型齿轮箱应用于水泥厂立磨的、目前最少存在三种传动比,其中有两种区别是二级大圆柱齿轮齿数不同。第一种是66 齿,对应传动比为39.286∶1;第二种是68 齿,对应传动比为40.4762∶1;第三种传动比为46.053∶1,但第三种传动比的齿轮箱具体齿轮齿数参数未收集到。金陵河水泥立磨齿轮箱为39.286∶1的速比,故该齿轮箱相应齿数为66。

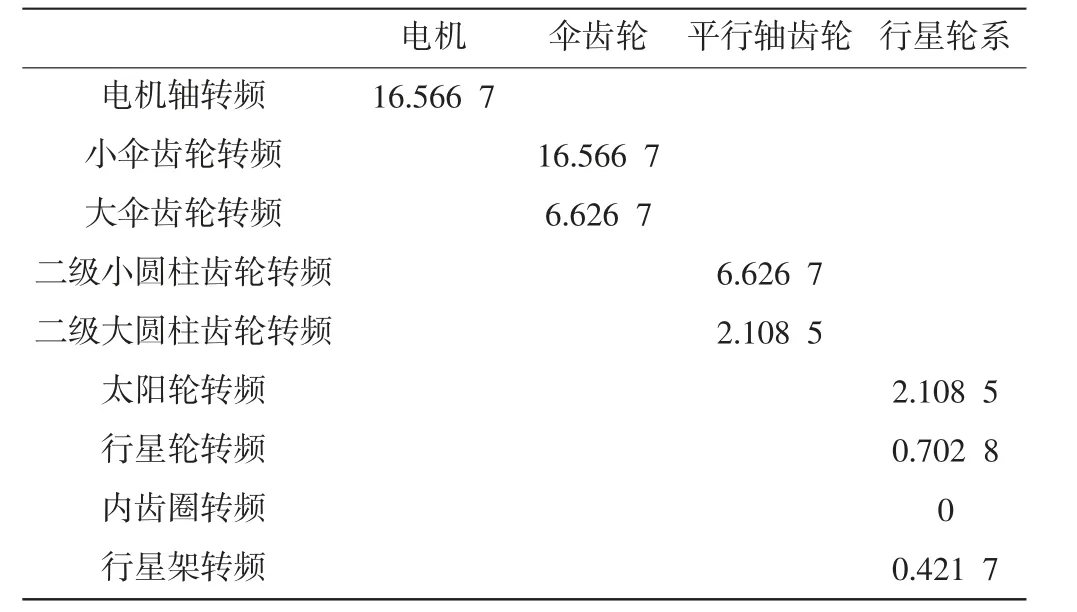

1.2.2 齿轮箱各轴转速及转频计算

齿轮箱轴转频计算式为:

式中,fr表示转频,n 为转轴转速,可根据各轴转速计算出JLP400 齿轮箱各轴转频(表2)。

1.2.3 齿轮箱各齿轮转频(表3)

表3 JLP400 齿轮箱各齿轮转频Hz

1.2.4 齿轮箱各齿轮副啮合频率

定轴齿轮的啮合频率计算方法[1]:

行星传动齿轮啮合频率计算方法:

式中,Zr为内齿圈齿数,Zs为太阳轮齿数,fs为太阳轮轴转频。

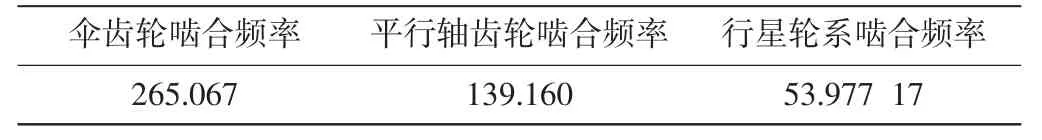

根据定轴轮系各轴的转速及齿轮齿数计算出各齿轮副啮合频率(表4)。

表4 JLP400 齿轮箱各齿轮副啮合频率Hz

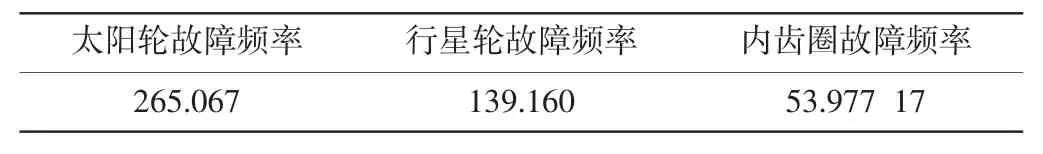

1.2.5 齿轮箱行星轮系出现断齿等局部损伤故障时的频率(表5)

表5 齿轮箱行星轮系故障频率Hz

1.2.6 齿轮箱各轴轴承及其故障特征频率计算

轴承各部件故障特征频率按照如下方法计算:

轴旋转频率:

保持架的旋转频率(或滚动体的公转频率):

Z 个滚动体(或保持架)通过外滚道一点的频率:

Z 个滚动体(或保持架)通过内滚道一点的频率:

滚动体上的一点通过内环或外环的频率:

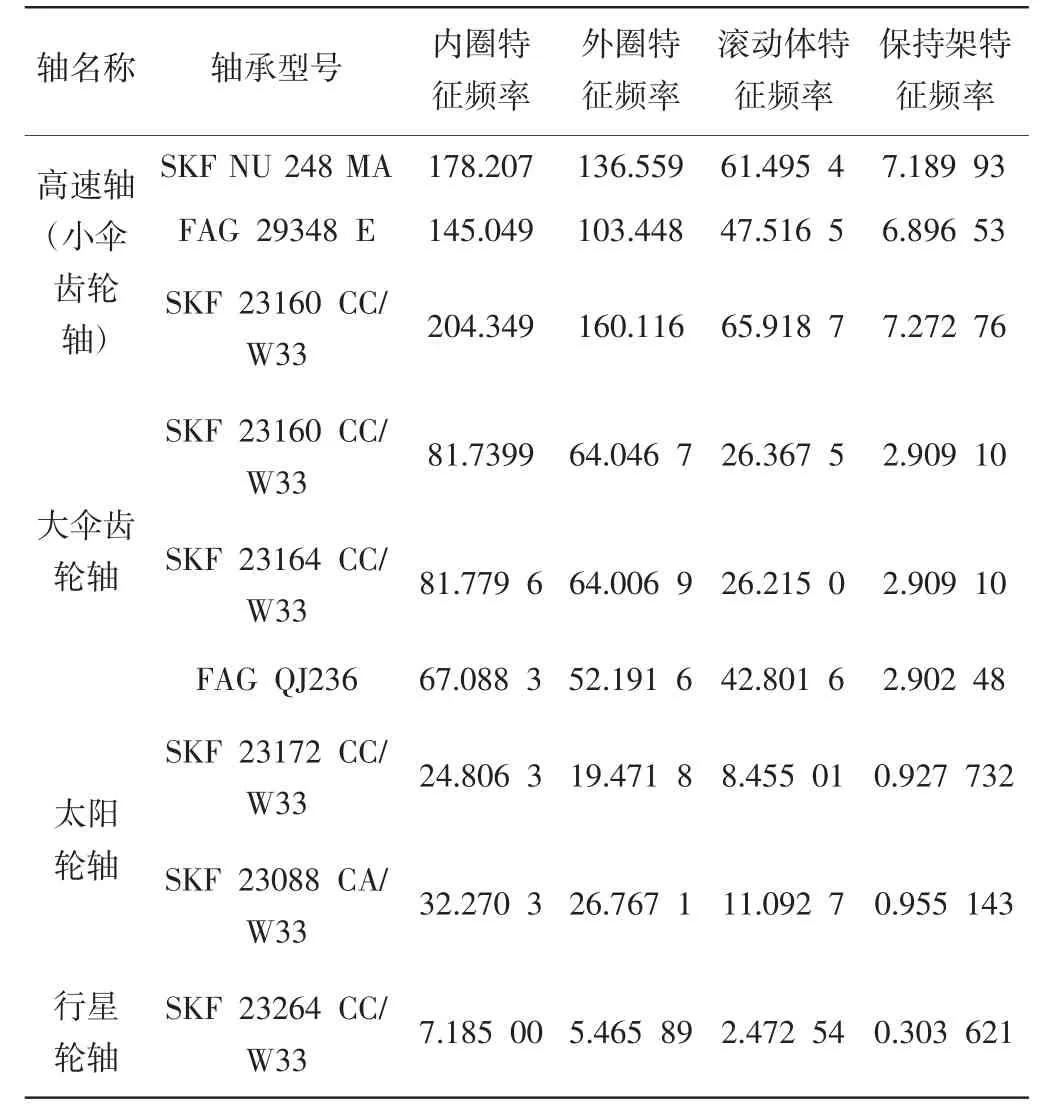

式(4)(5)(6)(7)(8)中,fr为轴转频,n 为转速,d 为滚动体直径,D 为轴承节圆直径,α 为轴承接触角。JLP400 齿轮箱各轴轴承及其故障特征频率见表6。各轴的转频、啮合频率、轴承故障特征频率都是诊断工作的重要依据,往往对其做归一化处理,即各特征频率除以输入轴转频。通用的诊断方法是按照振动的量值及其他参数门限值判断设备是否存在故障,再根据频谱分量及其幅度等诊断故障的严重程度。

表6 JLP400 齿轮箱各轴轴承故障特征频率Hz

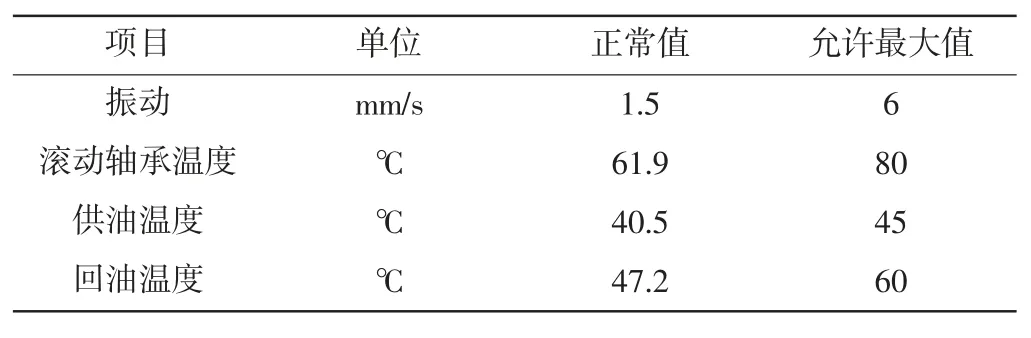

1.2.7 JLP400 部分监测参数门限值

根据重庆齿轮箱厂对该产品的应用要求,给定JLP400 部分监测参数门限值见表7。

表7 JLP400 部分监测参数门限值

在诊断时各频带(或频点)、温度等参量的幅值需要依据设备门限值进行归一化处理,例如,当幅值门限值为A0,频率分量幅值为Ai,则特征频率分量幅值及频带幅值的归一化值为xi=Ai/A0,当xi≥1 时,xi=1。

而频带的幅值按式(8)计算。

式中,Aj为目标频带(从第i 频率分量到i+k 频率分量)的幅值,k>1,k-1 为频带内频率分量的个数。

在归一化处理振动幅值时应注意频谱中幅值常用峰值表示,而门限值则常用峰值或有效值表示,两者之间要统一,否则按峰值=×有效值计算。

温度参数的幅值也进行归一化处理,Ti=Ti/T0,当Ti≥1 时,Ti=1。

2 BP 神经网络原理及立磨齿轮箱故障诊断专家系统研究

2.1 故障诊断专家系统及BP 神经网络原理

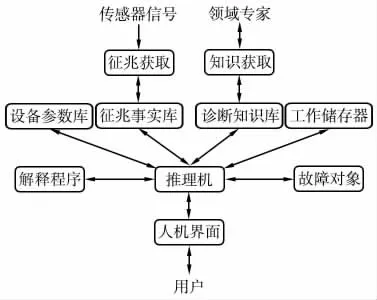

故障诊断专家系统作为人工智能的工业表现形式及分支体现,是一种模拟人类诊断专家的思维过程进行故障诊断判别的计算机程序。故障诊断专家系统主要由人机界面、知识获取、诊断知识库、设备参数库、推理机、解释程序及工作存储器等7 个部分构成,常见设备诊断专家库架构如图3 所示。

图3 设备诊断专家系统架构

诊断知识库作为衡量设备诊断专家系统质量的关键所在,其质量和数量影响着该系统的决策水平。一般而言,由于专家系统本身没有自学习能力,基于规则的专家系统在对知识库进行修改、补充时,必须借助于技术专家的人为干预,不能实现自我修正、拓展知识获取存在的瓶颈问题,采用串行推理也使得系统极其容易出现“匹配规则冲突”,因此实际应用受到多重限制。神经网络具备大规模、并行分布处理等特点,能够通过样本学习,将知识以权值、阈值等形式隐式存储于网络,使之具备很强的自适应能力、自学习能力及容错能力,在设备诊断专家系统中可用于知识自动获取,为故障诊断专家系统开辟新的途径。

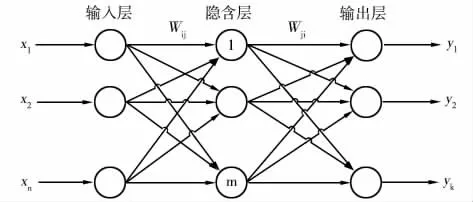

BP 神经网络的全称Back-Propagation Network,即反向传播网络。它是一种多层前反馈神经网络,它的名字源于网络连接权值的调整规则采用了后向传播学习算法,即BP 学习算法。典型的BP 网络是3 层网络,包括输入层、隐含层和输出层[2],见图4。

图4 神经网络结构模型[3]

隐含层可扩展为多层,相邻层之间各神经元进行全连接,而每层的各神经元之间无连接。BP 算法的学习过程包含正向传播和反向传播两部分。首先是正向传播过程,输入向量从输入层进入隐含层,经隐含层的神经元处理后,传输至输出层。如果在输出层未得到期望的输出结果,则变为反向传播,此时误差信号从输出层经隐含层向输入层传播,并沿途调整各层间连接权和阈值,使误差不断减少,直至达到精度要求。例如,当一对学习模式提供给网络后,各神经元获得网络的输入响应产生连接权值。然后按减小希望输出与实际输出误差的方向,从输出层经各输入层逐层修正各连接权,回到输入层。此过程反复交替进行,直至网络的全局误差趋向给定的极小值,即完成学习的过程[4]。

BP 算法的关键是调整各层间连接权和阈值求误差函数的极小值。对于任何在闭区间内一个连续函数都可以用一个BP神经网络来逼近,因此一个3 层的BP 神经网络可以完成任意的n 维输入到m 维输出的映射。由此可见,BP 神经网络可以应用于设备故障诊断,此时输入层单元数n 一般等于特征向量的维数,输出层单元数m 等于故障类型数量。通过BP 神经网络对轴类故障(包含不平衡、不对中、松动);齿轮箱齿轮故障(包含齿面磨损、齿轮偏心、负载偏大、断齿);齿轮箱轴承故障(包含内圈故障、外圈故障、滚动体故障、保持架故障)的知识表达、联想记忆能力及网络结构进行训练分析及研究。

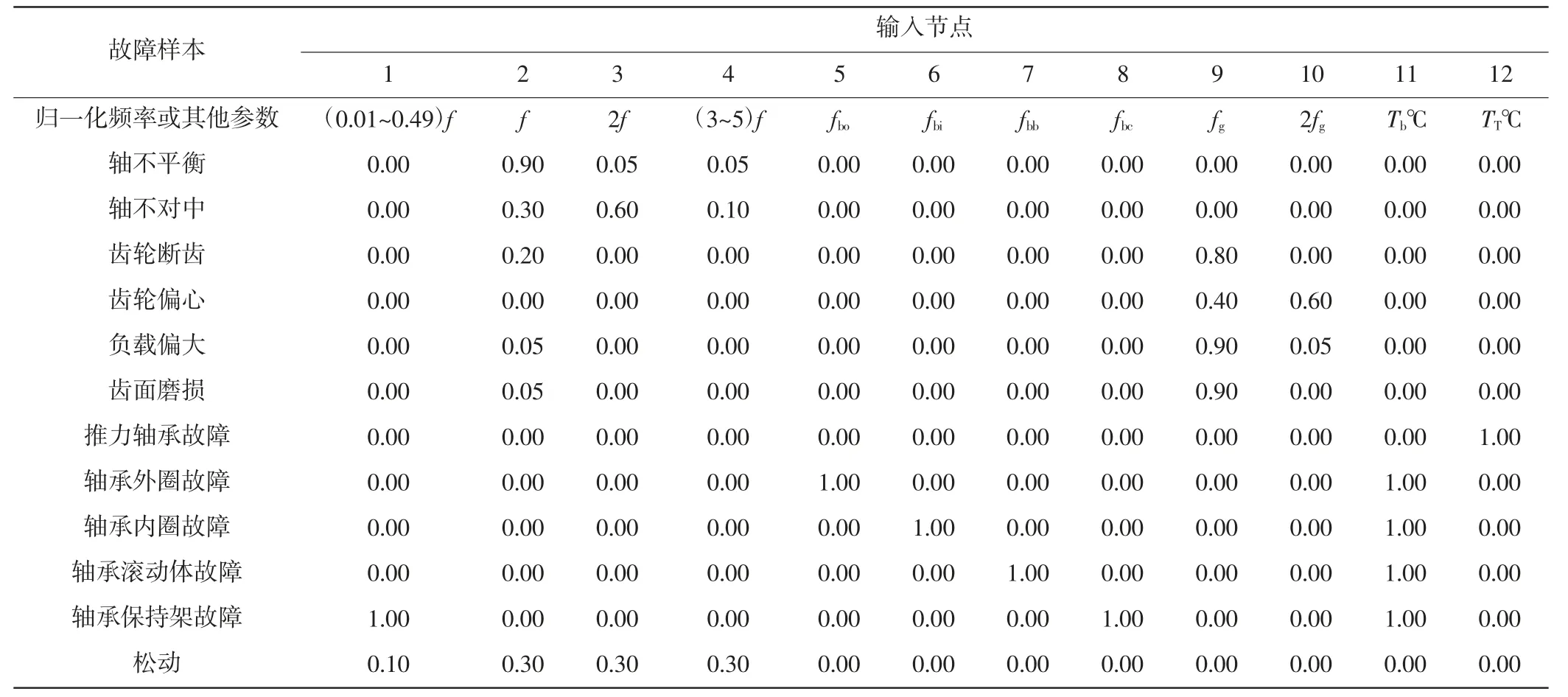

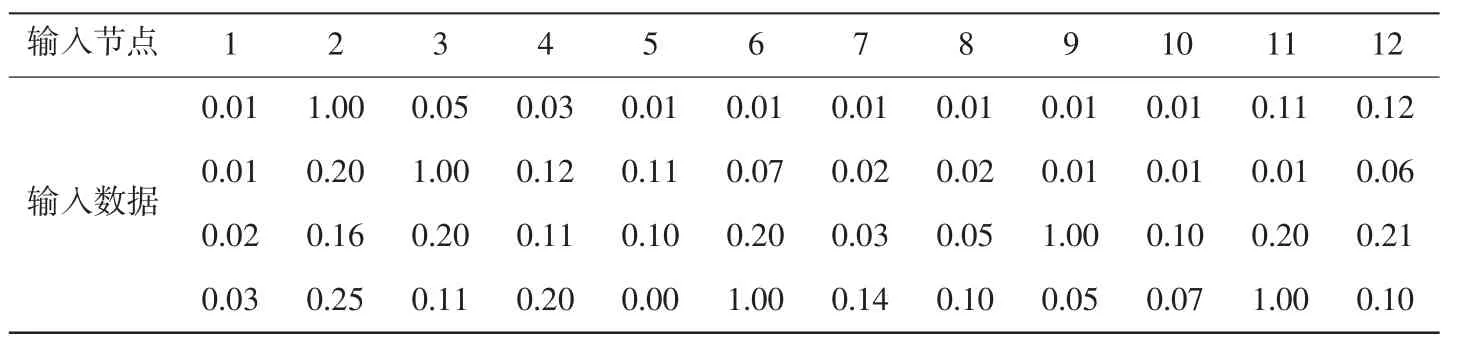

本文以10 个频带及2 个温度共12 个特征向量作为输入节点,标准训练样本见表8。这些特征量值由工程师根据现场诊断经验及企业标准给出,同时也参考了大量国内外相关的诊断案例,将大量诊断经验予以归纳总结提炼而得到。

表8 标准训练样本

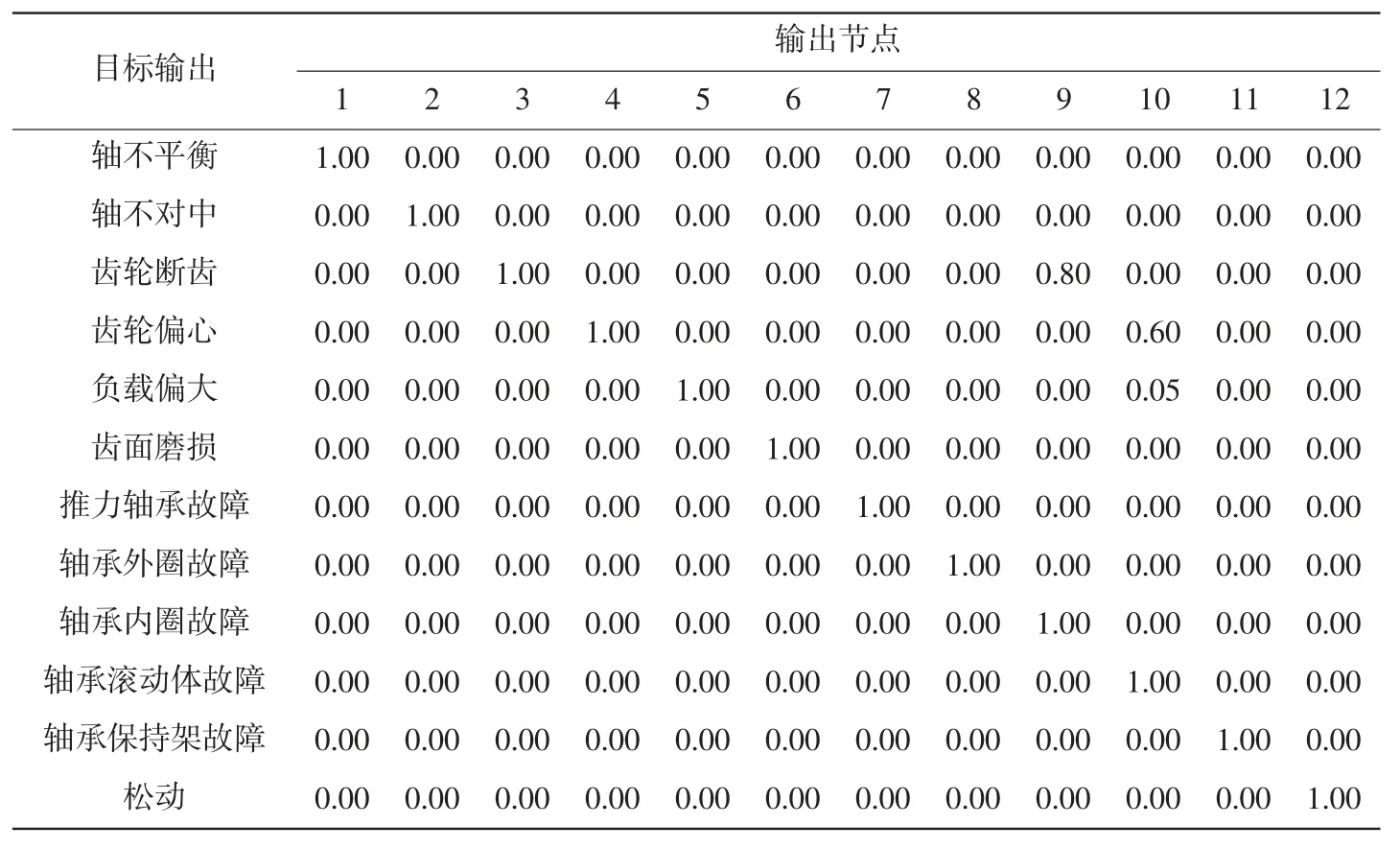

目标输出采用轴不平衡、轴不对中、齿轮断齿、齿轮偏心、负载偏大、齿面磨损、推力轴承故障、轴承外圈故障、轴承内圈故障、轴承滚动体故障、轴承保持架故障、松动等12 个输出节点。输出结果为0~1 之间的值,当输出结果为0 时表示该故障不存在,当输出为1 时表示存在该故障。目标输出见表9。

表9 目标输出

2.2 BP 神经网络的神经元传递函数选取及隐含层节点数确定

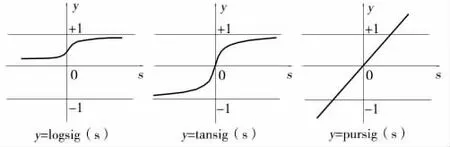

传递函数是BP 网络的重要组成部分,该函数必须连续可微。BP 网络常采用S 形的对数函数、正切函数、线性函数,如图5 所示。其中logsig 传递函数(或称为对数sigmoid 函数)为S 形的对数函数,其函数表达式为logsig(x)=1/(1+e-x)。对数sigmoid函数用于神经元的输人范围为(-∞,+∞),数据在传递过程中不容易发散,其重要优点在于输出范围在(0,1)之间,且以0.5 为中心点对称。

图5 BP 网络常用的传递函数

可见,对数sigmoid 函数应用于二分类问题时,不仅可以预测出类别,还能够得到概率预测结果,可以用于用概率辅助决策的任务,所以对数sigmoid 函数常用于神经网络中的激活函数[5]。但该函数也有相应的缺点,就是趋于饱和时梯度太小。对数sigmoid 函数是可微函数,很适合于故障特征量的输入。因此,本文所设计网络的隐含层和输出层神经元传递函数均采用logsigmoid()函数。

隐含层节点数的确定有多种方法,设输入节点数为n,隐含层节点数为m,输出节点数为k。一般可通过四种方法确定:方法一是;方法二是m=n-1 ;方法三是m=2n+1;方法四是(r 为1~10的任意整数)[6]。

从以上四种方法可以计算得出,m的取值范围很宽,将本文输入节点数n=12,输出节点数k=12 代入,可以计算出m的取值范围为(6,25)。本文采用方法一确定隐含层节点数建立网络,即m=12。

2.3 BP 神经网络的训练

用VC、VB、Python 等编程语言编写诊断分析程序,并进行BP 神经网络的训练。

(1)网络初始化。初始权值选取(-1,1)内的随机数,设定无噪声训练的期望误差最小值为0.001,有噪声训练的期望误差最小值为0.01,最大循环次数1000。为了使网络对输入特征量具有一定的容错能力,既采用理想标准训练样本,又采用现场数据训练样本对网络进行训练。

(2)采用标准训练样本对BP 神经网络进行训练,直到其误差达到期望精度为止。

(3)采用标准训练样本和确诊的案例数据作为训练样本,分别采用2 套这样的样本进行训练。循环训练2O 次,目的是保证正确分辨实际数据。

2.4 故障诊断实例

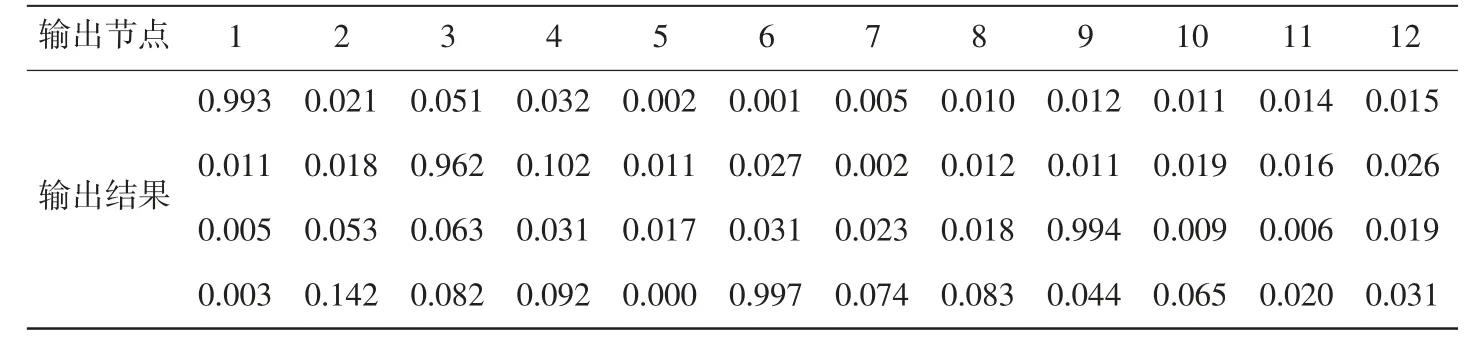

取4 组生料立磨齿轮箱实际振动波形信号,对其进行频谱分析,计算各频率分量或频段的幅值,归一化后作为网络的输入,见表10。故障样本输入到经过训练好的神经网络,求出网络输出结果,见表11。

表10 待诊断数据样本

表11 BP 网络输出结果

4 个待诊断的数据是诊断专家选择并经拆解验证的数据,诊断专家的诊断结论分别是不平衡故障、不对中故障、轴承内圈故障及齿面磨损故障。BP 神经网络输出的结果与专家诊断结果完全一致。

3 结论

水泥厂立磨齿轮箱故障诊断是一个比较复杂的问题,轴承及齿轮故障受安装位置、运行工况等复杂因素的影响明显[7]。齿轮及轴承的故障与其征兆间的关系是非线性映射关系。本文分析了多种模式的齿轮轴承故障,通过对理论数据或采集的典型数据中提取的齿轮及轴承故障的特征参数,进行学习和训练神经网络,构建神经网络模型。用收集到的四种故障数据进行验证,并得到了满意的效果。由此可见,BP 神经网络模型具有较强的自适应、自学习、联想记忆及非线性模式识别能力,比较适用于多征兆、多类型故障类复杂模式的识别。经验证,基于BP 神经网络的诊断专家系统诊断准确性很高。