基于高压变频器的油田注水泵设计

2021-09-05孙晓松

刘 鹏,邢 菲,孙晓松,阎 磊,宋 健

(中国石油渤海石油装备制造有限公司钻井装备公司工业泵制造厂,天津 300280)

0 引言

注水是油田开发中普遍采用的保持地层压力的重要措施,油田注水系统耗电量巨大,国内各大油田注水系统普遍存在高能耗问题。我国油田注水系统注水泵运行效率平均为72.1%,国内注水单耗平均为6.94 kW·h/m3,国外为5.6~6.0 kW·h/m3。与国外注水系统效率相比,我国注水系统效率有很大差距。在油田开采作业中,注水耗电约占油田总用电量的33%~56%,因此,提高油田生产效益的重要举措,是提高注水泵运行效率。我国油田注水系统注水泵普遍存在老旧型号占比大、泵特性改变、自动化程度低的问题。且油田注水系统注水泵大部分为离心泵,高效区范围狭窄,泵组运行效率普遍低于70%。为降低油田注水系统能耗,需找出能耗高的关键原因并进行改造,如针对系统注水波动大、系统监控效率低的问题,可建立自动化监控系统。在节能降耗技术中,大功率变频技术门槛较高,随着科技水平的提高,国产大功率高压变频技术取得了实质性进展。在生产实践中,应用高压变频技术需要解决功率器件并联、环境冷却等技术问题。

1 高压变频器工作原理

变频器是目前节能控制效果最好的电气设备。变频控制技术调速性能好,输出频率0~400 Hz,水泵风机调速精度高达0.1%,矢量控制精度达0.01%,动态响应快,正逐步取代直流调速,串级调速等调速方法;变频控制技术具有良好的节能功能,节电取决于负载类型及节电方法。油田将注水变频控制技术列入最新节能技术推广指导项目,对优化油田注水生产工艺,降低油田开发成本具有重要意义。

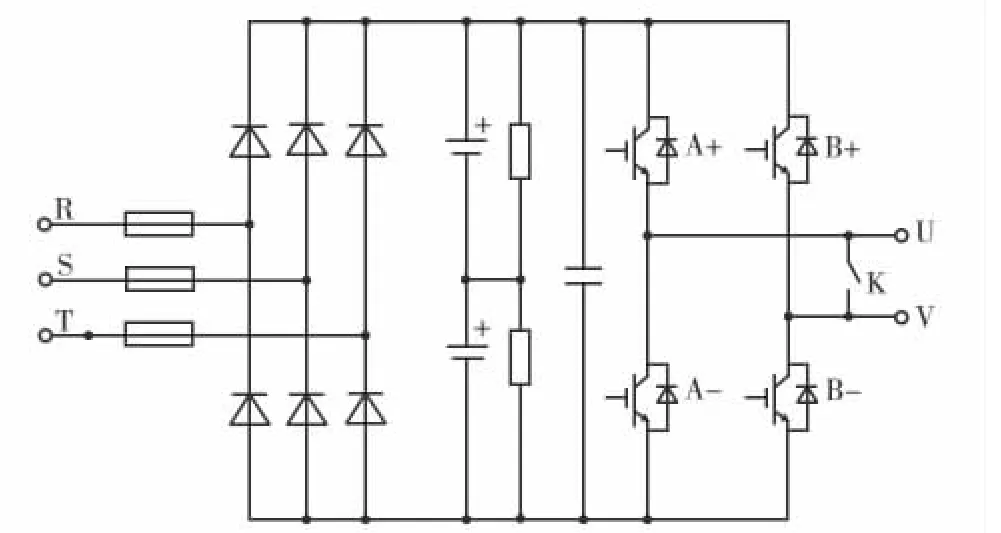

在油田生产中,高压注水系统电机大马拉小车现象普遍存在,需靠控制泵出口高压回流阀门开度保证注水管网压力,由于泵压较高,对管道使用不利。安装高压变频调速装置,可自动调节注水量,降低机组损耗。JD-BP37 系列高压变频调速系统由移相变压器与功率单元组成,每8 个功率单元串联成一相,为基本交—直—交单相逆变电路,功率单元结构原理见图1,通过对IGBT(Insulated Gate Bipolar Transistor,绝缘栅双极型晶体管)逆边桥进行正弦PWM(Pulse width modulation,脉冲宽度调制)控制,如果某单元发生故障,输出端自动短路,输入侧由移相变压器为单元供电,1/8 相电压,24 个单元在变压器上有独立三相输入绕组,二次绕组采用延边三角形接法,分成三相位组,构成18 脉冲整流方式。多级移相叠加整流方式可改变网侧电流波形,由于变压器一次绕组具有独立性,便于采用现有成熟技术。

图1 功率单元结构原理

控制器核心由高速16 位单片机运算实现。工控PC 机提供全中文Windows 监控界面,控制器用于柜体内开关信号逻辑处理,与现场操作信号协调。控制器采用8 位单片机等大规模集成电路,CPU 为8 位单片机。功率单元采用多通道光纤通信技术,系统具有很高的安全性,各功率单元控制电源采用独立高压系统统一控制器,增强系统可靠性。控制器有独立高压电源供电体系,设备各点波形与加高压情况相似,为调试带来方便。

2 变频器损耗及变频调速原理

变频器损耗由电力半导体器件通态开关损耗组成,器件一定的条件下,负载电流对损耗起到决定作用。风机泵类负载转矩随转速平方关系变化,变频器损耗与输出频率相关,难以从理论上得到二者精确的关系式,通过数据拟合可建立损耗与频率的关系:△Pv=Pvin-Pvout=Pvout(1-ηv/ηv),ηv=Pvout/Pvin。其中,效率ηv,输出有功功率Pvout,输入功率Pvin,变频器损耗△Pv。Pvout为变频电机输入功率,Pvout减去损耗为水泵轴功率。

变频器效率与频率关系复杂。注水泵组电机为大型异步电动机,变频调速是水泵转速调节的主要实现方式,电机进行交频运行,效率特性与电源频率的关系式为:n=n1(1-s)=60f1/pn(1-s),其中s 是电机转差率;n1为同步转速;pn 是电机极对数;f1是定子电源频率。油田注水泵站在一定条件下按投资运行费用最省原则优化设计,按照某工艺条件优化设计的系统经历一段时期后工艺条件发生变化,如何保持对泵站节能优化控制是值得研究的问题。已建泵站注水系统能耗占油田能耗重要比例,有效降低其能耗是生产中节能降耗的关键。

根据石油天然气行业标准油田地面注水系统效率测试方法,泵站注水效率ηs=ηvηeηpηg,其中,ηv为变频器效率,ηe为管道效率,ηp为水泵效率,ηg为泵出口到汇管段平均效率。泵站现场效率测量频繁,需简化取值使其适合现场应用,常用计算方法是投入产出法。表征能量的有反映主水管网中介质状态温度参数T,水温特性可由工程摩阻损失机计算,计算得出温度对能量影响可忽略。

3 变频器控制技术方案的选择

3 台4WSH(120-150)/300/YB160kW 型注水泵,电机额定功率160 kW,额定排量58 m3/h,日注水量5430 m3。KD18号注水泵站在黄河口自然保护区,日常输电成本高,应用变频节能控制技术降低采油成本非常必要。原注水泵电机采用自耦降压启动器控制,运转稳定后注水泵长期24 h 工作,耗费大量电能。对此,实施变频节能技术改造,以达到节能降耗的目的。

节能方案:选用富士P11 系列恒压供水专用变频器,设计采用先进功率模块,输入电压范围允许额定电压20%波动,降低电压波动对变频器控制功能的影响,使注水泵构成闭环系统,性能良好,具有较高的产品性价比。泵站共有6 台注水泵,4#、5#、6#泵功率315 kW,1#、2#、3#泵160 kW,额定电压380 V,额定频率50 Hz,其中4 台工作2 台备用。采用变频器调速进行恒压供水有两套方案,采用一控二变频控制方案为1#、2#、3#泵为一组,一台变频器控制两台泵;4#、5#、6#泵为一组,一台变频器控制两台泵。用水量少时变频器控制1#泵,用水量增加,1#泵工作频率达50 Hz,电机切换成工频电源供电;用水量减少,2#泵工作频率降为下限频率,关掉1#泵进行恒压控制。

该方案的特点是只需功率160 kW 变频器1 台,但会出现供水系统切换状态。可将供水压力设定一定范围。以160 kW 变频器为例,160 kW 拖动电机容量为Pmm=160 kW,泵空载损耗PO=0.1×160 kW=16 kW,1#泵全速,平均取用功率160 kW;2#泵转速为40%,平均取用功率80 kW,取用总平均功率为240 kW。

采用一控一变频控制技术方案为1#、2#、3#泵为一组,二台变频器控制二台泵,4#、5#、6#泵为一组,备用一台,控制在用电机,需要60 kW 变频器2 台。以160 kW 变频器为例计算运行节能效果,每日供水流量为140%额定流量,每台供水流量为70%额定流量,每台电机取用电功率为128 kW,采用一控二变频控制技术方案节约电量16 kW,因此采用一控二变频控制方案。

4 注水泵高压变频器应用效果分析

变频器品牌选定后设计电路,用户要求315 kW 变频器闭环控制4#、5#、6#注水泵,用软启动控制启停,可1 d 内排除故障,可启用备用泵,二次控制线路注水泵压力给定量由1-3K 电位给定,变频器启停由FWD,COM 端子组成三线式运转模式,PM接出0~10 V 直流电压表观察变频器输出频率,U、V、W 为变频器输出,接时注意进出电源不能接反。

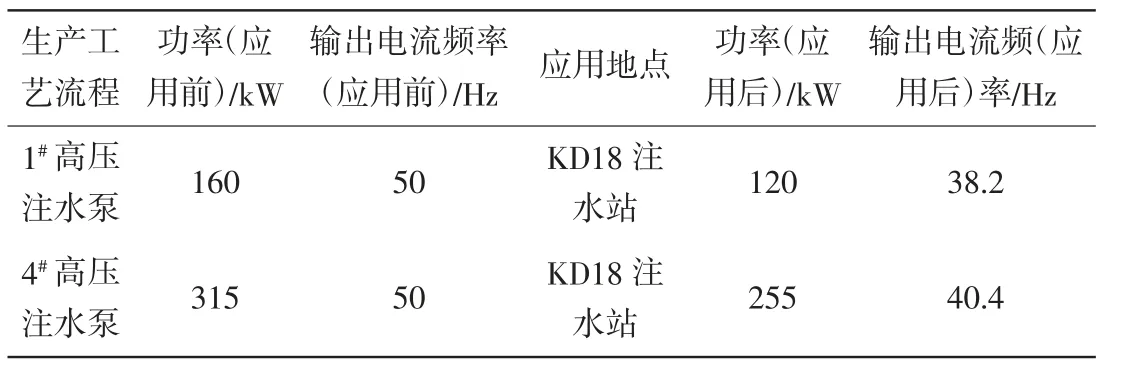

根据变频器使用说明要求,设置参数有电机工作参数、控制端子控制设定、禁止变频器反向运转、模拟电压给定、比例积分设定等参数。设置完毕后检查确认无误,检查电机接线是否正确。应用变频调速技术后,4#高压注水泵电机平均输出电流频率为40.4 Hz。1#高压注水泵单位压力下,变频运行电流为95 A,单位压力电流下降,系统效率提高,泵效下降正常,电机与泵不能在设计工况下运行,泵效下降,2 台泵节电效率达20%。变频调速技术在高压注水站应用效果良好。表1 为KD18 号注水站变频器应用前后对比。

表1 KD18 号注水站变频器应用前后对比

针对现场存在的问题,系统改造需减少排量损失,满足注水压力基础上减少外管压差。系统优化从动能势能入手,提高系统效率。系统闭环控制对运行注水泵进行实时数据监控,采集传输注水泵运行参数:电机电流I、注水站出口干压P干、平均单耗等,将控制参数参数与期望值特性曲线进行对比。注水站干压是系统所需监测的主要参数,系统在泵出口管线安装压力传感器,将其差值送往参数调节器进行比例运算。在泵入口管线安装流量计,PLC 根据接收PID 整定信号,自动调整变频器输出频率。

泵的功率变化与转速的三次方正成比,变频调速是通过变频器改变电源频率控制泵的转速。系统通过高压变频装置改造,泵在高效区运行下满足系统注水量,降低系统单耗。系统改造后注水单耗降低0.2~0.4 kW·h/m3,注水量平均为4100 m3/d,每年节约电费22.4 万元。每日注水量4100 m3,由于要求注水量波动大,实施高压变频改造,根据站外要求水量调整站内泵运行,使之与要求注水量一致。注水量3600 m3/d,泵能力大于要求水量,要求注5500 m3/d,开2 台泵多注2220 m3/d 水,根据站内运行情况推算,每天多注水1600 m3,按每度电费0.5 元计,通过高压变频调节后年电费为85.2 万元。

2#注水泵电机安装变频器后注水单耗下降到5.38 kW·h/m3,节电率43.88%,考虑注水量各方面要求的影响,节电率与计算值不同,根据现场运行情况,节电效果差异不大。高压变频器运行平稳,简便实用,改善人员工作环境,大大降低维修费用,安装后带来显著经济效益。

5 结语

高压注水泵应用变频调速技术取得良好综合效益,体现在节电效果显著、噪声明显下降、电气维修量降低。系统经5年运行,变频器运行稳定、节能效果明显。注水机组系统效率提高到71.23%,机组系统年均节电量达21.98 万kW·h,每年直接节省电费14.29 万元。降低高压注水泵噪声污染,可减少职业危害。使用变频调速技术后,减少设备维修费用。闭环控制变速调频技术的应用,实现了电机软启动功能,减少了设备损耗。