基于工业机器人的精密模具制造控制设计

2021-09-05冯占伟李亚萍

冯占伟,李亚萍

(河南机电职业学院,河南郑州 451191)

0 引言

在“中国制造2025”战略全面推进实施的背景下,智能制造已成为了制造业革命的核心,拥有更多能够掌握这一技术的实用人才将是今后竞争的关键[1]。而工业机器人作为一种全新的技术体系,在工业发展领域具有显著地位,能够促进工业领域技术更新以及深入发展[2-4]。全国智能制造应用技术大赛着眼于提高学校智能制造教育水平,旨在引导优秀工程人才的培养,推广和应用智能制造技术[5]。针对智能制造应用技术精密模具制造控制进行研究,工业机器人示教实操与编程应用贯穿全程,运用RoboDK 仿真系统搭建模型对路径优化的可行性进行测试验证,最优路径优化有效减少示教点的个数。因此快速准确的编程示教来提高工作效率是研究的重点。

1 智能模具制造系统简介与组成

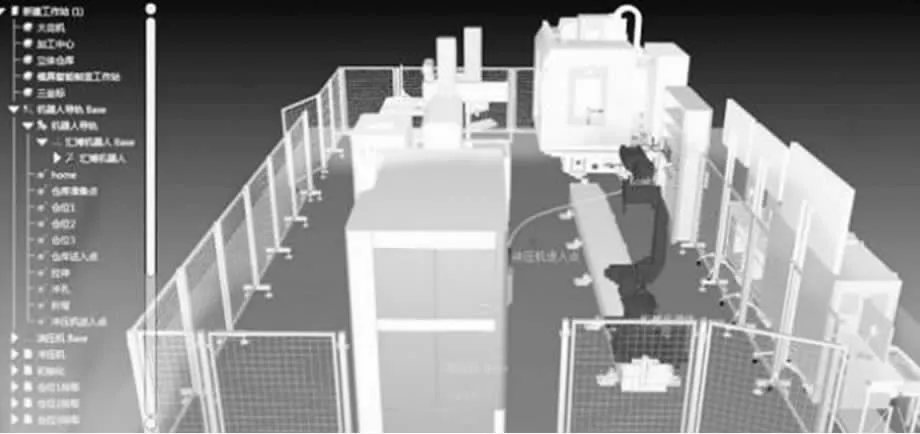

智能模具制造聚焦精密模具加工领域应用实际,在精密模具制造技术中融入工业机器人、信息化、智能化管控等智能制造技术,围绕模具智能制造系统调试、工业机器人编程与操作、模具装配与智能成型等内容进行设计,旨在促进智能制造领域高素质复合型技能人才的技术提升和培养。该综合系统是汇博机器人公司依据全国智能制造应用技术精密模具制造要求和当前市场需求按照“设备自动化+生产精益化+管理信息化+人员高效化”理念开发而成,该系统以工业机器人、数控加工、MES 智能管控技术等为核心,将工业机器人、数控加工、智能检测、信息采集等典型加工制造设备集成为智能制造单元“硬件”系统,结合智能化控制技术、数字化设计技术、高效加工技术、工业物联网RFID 数字信息技术等“软件”的综合运用构成精密模具智能制造系统[3],系统模型及实物如图1 所示。

图1 智能模具制造综合系统模型及实物

2 智能模具制造任务节拍控制设计

精密模具智能制造单元进行模具的智能加工过程主要包含智能制造系统测试、模具数字化设计与编程、工业机器人编程、模具智能加工与生产管控、模具装配与智能成形五大环节。其中机器人自动搬运上下料贯穿于制造加工的整个过程,因此机器人的编程示教与调试显得尤为重要。

2.1 机器人手抓快换节拍分析及程序设计

料仓物料搬运需通过机器人手抓系统夹取,对于不同的物料共需要三种不同型号的夹爪,因此整个上下料过程中正确快速选取夹爪是节约时间提高效率的关键点之一。机器人夹爪摆放在同一平面,在空间坐标系Y 轴方向依次排开,夹爪位置前方安装光电检测传感器来检测夹爪是否在位,夹爪在位时PLC输出信号为TRUE,否则PLC 输出为FALSE。

料仓结构呈垂直矩形分布,共五行六列,电极料放置第一行,钢毛坯构件放置第二、三行,冲压成型板毛坯料放置第五行,半成品板料放置第四行可翻转卡位,成型料放置第四行前四列。料仓分布模型及实物图如图2 所示。

图2 料仓排列分布及实物图

根据料仓的分布特点,结合工业机器人给数控铣床、三坐标测量机、电火花机和冲压床上下料时PLC 系统发送的相应信号,通过行H 和列I 来特定判断料仓工件型号,然后结合夹爪是否在位信号应用逻辑判断语句来实现工业机器人手抓快换。用来减少快换过程中不必要的重复动作。

2.2 上料节拍分析及路径优化仿真验证

由零件的加工工序分析可知,精密模具制造利用数控成形机上的三套模具来进行板料拉深、切边冲孔、弯曲,实现零件自动生产。

根据冲压上料任务要求分析可知,冲压成型生产过程每单独生产一个零件需要三道冲压工序,即需工业机器人分别实现工件从仓库(5,1)、(4,1)、(4,2)、(4,3)位置到数控成形机A、B、C 模具位置之间来回搬运操作一次,机器人总的搬运节拍6 次,数控成形机启动冲压节拍3 次,机器人换夹爪节拍1 次。单独完成一个工件任务节拍流程。

为了提高加工效率,结合机器人搬运工件路径、示教编程特点和任务节拍分析,从任务节拍优化和示教路径优化两方面入手,并通过搭建仿真模型进行验证。

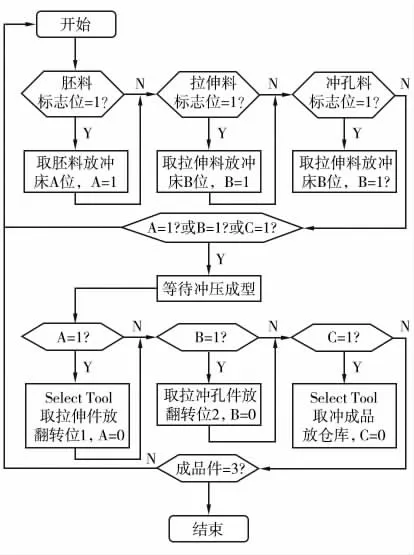

(1)任务节拍优化。通过任务节拍分析,将单件独立加工改为多件连续加工,连续生产过程中需机器人对数控成形机A、B、C 三个位置同时上料,使得数控成形机一次冲压完成两个半成品和一个成品的加工,减少数控成形机的冲压动作和机器人的等待时间,有效提高机器人和数控成形机的利用率,同时又可以随机控制加工工件的数量。具体的节拍流程如图3。

图3 连续加工节拍优化流程

(2)示教路径优化。机器人实现工件从仓库到数控成型机的搬运操作,通常需要示教起始点、预抓取点、抓取点、预放置点和放置点至少为5 个点,由于预抓取点与抓取点、预放置点和放置点的运动路径可设定为处于某一轴同方向上的直线运动,因此通过示教抓取点、放置点位置后,利用坐标轴的偏移可以非常便捷地确定预抓取点、预放置点位置,从而省去预抓取点和预放置的示教操作。同时仓库的位置和数控成型机A、B、C 模具位置均比较集中,因此可以只设置一个总起始点和预放置点,这样可以减少示教点位,统一仓库到数控成型机的运动路径可以减小示教误差[7]。

针对机器人示教路径进行优化时遵循以下两点:第一,示教点必须选取能精确定位的卡盘位置,自动运行时能使机器人精准再现取放位姿。第二,示教点能够安全有效的优化机器人运动轨迹,既能确保两点之间距离最短,又便于通过示教点在坐标轴向上的相对偏移来确定必要的取放位置。

按照上述(1)、(2)优化规则搭建仿真模型如图4 所示,仿真模型按节拍依次完成如下动作:第一步从料库取坯料送进冲压机A 处拉深工位,手爪退出,冲压成形后机器人取拉深件并放回料库可翻转卡位;第二步从料库取坯料送进A 处拉深工位,手爪返回料库取拉深件送进B 处落料工位,手爪退出,冲压成形后先取拉深件放回料库可翻转卡位1,再取冲孔落料件放回料库可翻转卡位2;第三步从料库取坯料送进A 处拉深工位,手爪返回料库翻转卡位1 取拉深件送进B 处落料工位,手爪再次返回料库取翻转卡位2 冲孔落料件送进C 处弯曲工位,手爪退出,冲压成形后先取拉深件放回料库可翻转卡位1,然后取冲孔落料件放回料库可翻转卡位2,最后通过手爪快换并取出弯曲件放回料库成品工位。由此可以完成工件的连续加工,仿真过程验证了路径节拍规划的可行性。

图4 仿真验证模型

2.3 冲压上料程序设计与调试验证

机器人冲压上料程序采用主程序调用模式,冲压子程序内嵌套相应的取料和快速换手抓子程序,由此进一步完善了程序的逻辑关系,减少了程序的复杂编辑输入过程。

通过编程示教和实操调试结果表明,控制设计能够实现对机器人运动路径的准确示教定位,简化程序的编程过程,减少机器人冗余的重复动作,提高了程序编程效率和机器人搬运效率。

3 结语

随着传统制造业向智能制造业的进一步转型升级,以及实现产品的高精度、高效率加工的要求,工业机器人自动上、下料系统作为数控机床辅助部件越来越受到机床制造商和用户的重视。基于工业机器人的精密模具制造控制设计在第三届全国智能制造应用技术精密模具制造赛项中已得到验证,通过任务节拍分析和路径优化使得示教过程简化,同时改进机器人程序设计结构,使得程序编写简短快捷,机器人能够连续平稳的工作,有效的节约示教时间,极大的提高了工作效率。