氯乙烯聚合釜复合钢的焊接工艺研究

2021-09-05姜成军薛小龙潘卫国

姜成军,陶 凯,薛小龙,潘卫国

(1.上海市特种设备监督检验技术研究院,上海 200062;2.上海森松压力容器有限公司,上海 201323)

0 引言

上海某公司在制造氯乙烯聚合釜中广泛应用了基层为低合金钢、覆层为不锈钢的爆炸复合钢板,公司以前采用的焊接工艺为埋弧自动焊(SAW)加手工电弧焊(SMAW):先在复合钢板基层根部用SMAW 工艺进行打底焊,然后在基材上用SAW 工艺焊接,基材焊好后进行射线无损检测。射线检测合格后,在过渡层和覆层用SMAW 工艺焊接。现应用户要求对产品制造过程中的焊接工艺进行更改,采用新的焊接工艺为SAW 加埋弧带极堆焊工艺,即用SAW 工艺焊接基材全部,基材焊好后进行射线检验。检验合格后,用带极堆焊工艺焊接过渡层和覆层[1]。根据TSG 21—2016《固定式压力容器安全技术监察规程规范》要求,焊接方法改变需试验新焊接工艺对标准要求的符合性,在此基础上对新旧焊接工艺的性能进行试验对比。

1 焊接试验准备

本次焊接试验用母材为SA516Gr70+SA240TP304 爆炸复合板(符合NB/T 47002—2009),其覆板材料是SA240TP304(归类为Fe8-1-1),覆板厚度4 mm;基板材料是SA516Gr70(归类为Fe8-1-2),基材厚度30 mm。试验采用SAW+SMAW 和SAW 加埋弧带极堆焊两种焊接工艺对同一炉批号的试验钢板分别进行焊接,然后对焊接试板的力学性能、金相组织和耐蚀性能进行试验对比并验证标准符合性。焊接试验所使用的复合钢板见图1。

图1 焊接试验用复合板

1.1 焊接坡口型式

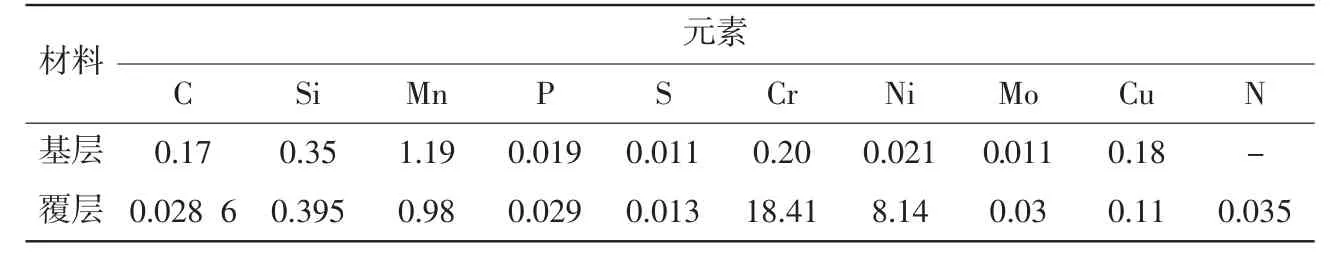

通常不锈钢复合板焊接坡口型式主要根据复合板厚度、焊缝在容器中的位置、覆层焊缝的化学成分和耐腐蚀要求来确定[2]。不锈钢复合板焊接前需要在焊接区的覆层与基层结合处加工掉1.5 mm 左右的基材,然后采用过渡层焊材填充。本次焊接试验所采用的试样组对双面坡口型式参照GB/T 13148—2008《不锈钢复合钢板焊接技术要求》的规定,坡口型式见图2,图中:h=(30+4)mm,p=1~2 mm,α=60°,β=70°,b=6 mm,f=10 mm,n=8 mm。

图2 焊接试样坡口示意

1.2 评定试板的化学成分与力学性能

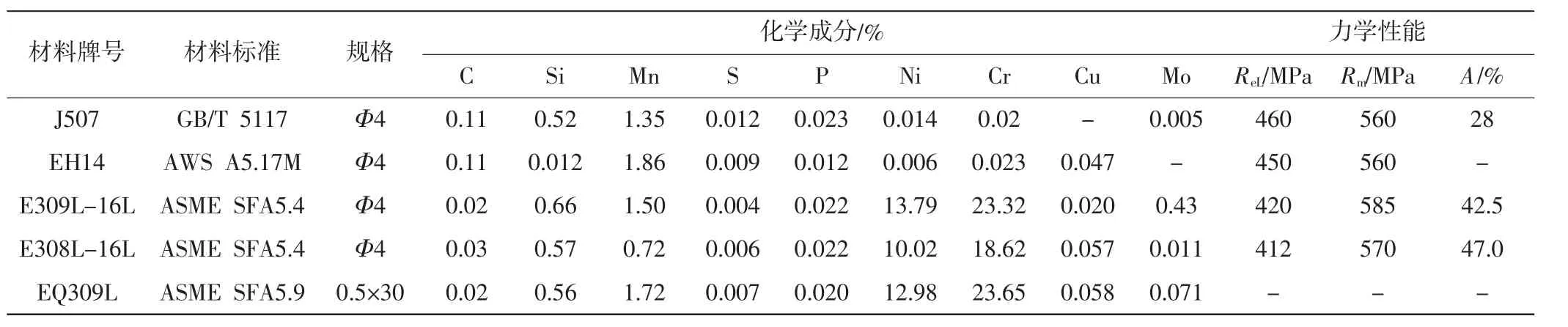

本次焊接试验采用的评定试板的化学成分见表1,试板的力学性能见表2。

表1 SA516Gr70+SA240TP304 钢板化学成分%

表2 钢板力学性能

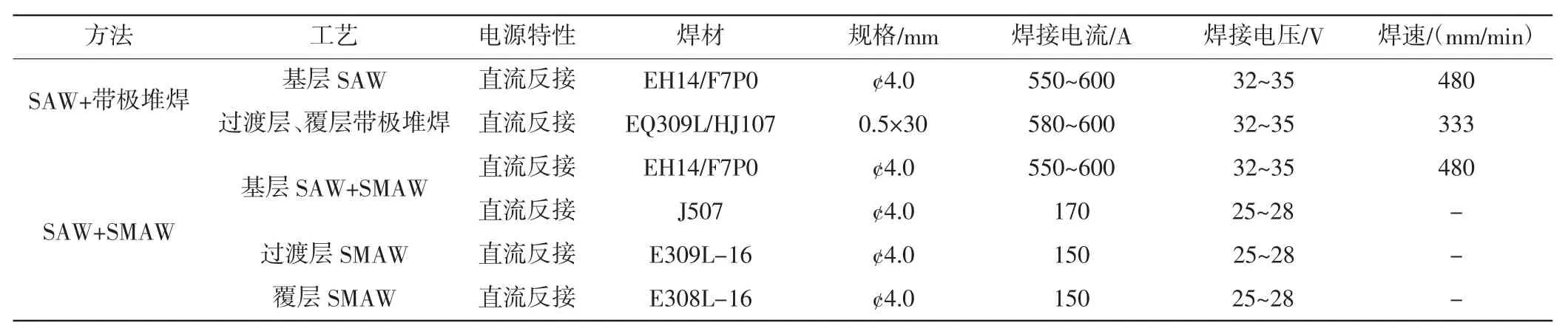

1.3 试板选用的焊材

通常复合板基层和覆层归属不同的材料类别,因此经常采用不同类别的焊材分别焊接焊缝的基层和覆层。基层材料的焊接采用SAW,本次选用的焊材是与基层材料同种类的低合金钢焊接材料HJ421-H08MnA(焊丝归类为FeMS-1-2,焊剂归类为FeG-1);基层与覆层交界处即过渡层的焊接采用Cr、Ni 含量高的焊接材料,覆层与覆层的焊接采用与覆层材料相应的焊丝和焊带,见表3。

表3 复合板焊接所用试验焊材化学成份和力学性能

1.4 焊接工艺参数

采用基层(SAW+SMAW)+过渡层(SMAW)+覆层(SMAW)焊接工艺,对照参数见表4,其中低合金钢层间温度≤300 ℃,不锈钢层间温度≤150 ℃。该型材料在过渡层和覆层的焊接应严格按照焊接规范,采用小电流、快速焊、不摆动的多层多道焊,并尽可能缩短接头高温停留时间,以降低材料晶粒粗大的可能,增强焊缝的力学性能和耐腐蚀性能[3]。

表4 SAW+SMAW 和SAW 加带极堆焊工艺参数

2 性能试验结果与分析

将图1 焊接试样平均切割成2 块,加工检查后采用表4 焊接工艺分别焊接。1#焊接试样采用基层SAW 工艺,过渡层和覆层采用带极堆焊工艺进行焊接,2#焊接试样采用基层SAW+SMAW 工艺,过渡层SMAW 工艺,然后覆层SMAW 工艺焊接。安排2 个技术熟练的焊接人员分别按表4 工艺进行焊接,然后对这2 个焊接试样进行金相组织、力学性能和腐蚀性能等对比试验。

2.1 焊接接头理化无损检测性能

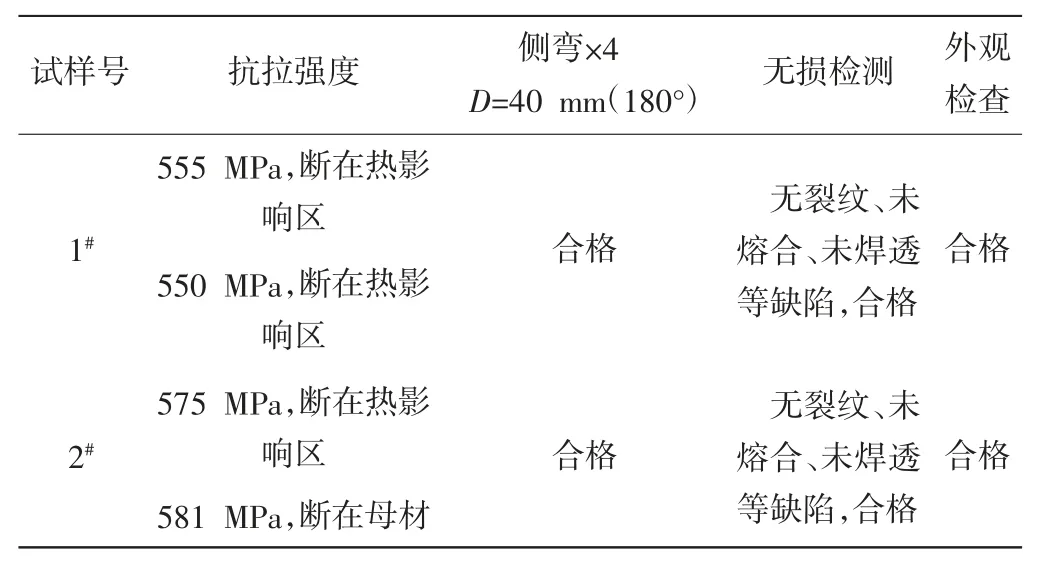

焊接结束后,对焊接接头的性能进行理化、无损检测试验,结果见表5(注:2#试样有一个侧弯,试样在覆层处有1 处1 mm的表面缺陷裂口)。2#试样耐蚀堆焊层焊缝和1#试样覆层焊缝化学成分对比见表6。

表5 焊接接头性能试验

表6 覆层耐蚀焊缝化学成分

由表5 可知,2#试样抗拉强度Rm比1#试样有所降低,但都远大于基层材料SA516Gr70的强度下限值485 MPa,与其他试验性能一样都符合规范标准的性能要求。从表6 化学成分分析结果可知2#试样焊缝的化学成分与1#试样化学成分基本相似。

2.2 金相检验

通常焊接过程直接影响焊接接头的宏观组织和微观组织、力学性能以及焊接缺陷,通过对焊接接头的金相检验能够分析出焊缝各区的焊接缺陷和金相组织[4]。在1#与2#试样金相组织(图3)中,采用两种焊接工艺得到的焊接接头无未焊透、未熔合、裂缝、夹渣气孔等缺陷,在试样的微观检测中也未发现显微裂纹等缺陷,焊接接头的金相组织正常。

图3 1#与2#焊接试样宏观形貌和金相组织

2.3 晶间腐蚀试验

容器应用中复合板的覆层焊缝与腐蚀性的介质相接触,为评定覆层焊缝的耐蚀性,本晶间腐蚀试验将对焊接接头的抗晶间腐蚀能力进行检查[5]。

将1#与2#复合钢板焊接接头试样进行加工,并取出1 组试验进行650 ℃下2 h的敏化热处理,然后将试验按照敏化和不敏化两种状态分别进行试验。试验在对覆层焊缝打磨抛光后,将1#与2#试样浸入硫酸铜溶液进行腐蚀,并在腐蚀后对试样进行弯曲试验。试验结果(表7)表明不论敏化和不敏化,1#与2#试样都能通过晶间腐蚀检验。

表7 试样晶间腐蚀试验

2.4 铁素体含量检测

按照设计文件要求,此次对1#与2#试样覆层焊缝所含铁素体进行含量检测。检测结果(表8)显示试样铁素体含量符合4.0%~10.0%的标准及设计文件要求。

表8 试样铁素体含量检测试验

3 结论

为应对氯乙烯聚合釜不锈钢复合钢板SA516Gr70+SA240TP304 焊接工艺的改变,使用基层SAW 加过渡层覆层埋弧带极堆焊焊接工艺取代原采用的SAW 加SMAW 工艺,对这2 种工艺焊接接头的化学成分、力学性能、金相试验和耐腐蚀性能进行系统对比试验并进行分析。评定结果表明,采用SAW 加埋弧带极堆焊工艺能获得良好的焊接接头性能,焊缝覆层的金相组织和耐腐蚀性能正常,这种新焊接工艺可以应用在氯乙烯聚合釜不锈钢复合钢板实际制造过程中。评定试验的成功对指导该型复合板焊接工艺的制定和实际生产具有重要意义。