以烟草企业为例物流仓储设备维护模型的建立

2021-09-05何杰明

孟 祝,何杰明

(1.天津大学,天津 300072;2.广东烟草惠州市有限责任公司,广东惠州 516000)

0 引言

据统计,在现代流通型企业中,故障维修和停机损失费用已占其产品制造成本已占其产品制造成本的15%~40%[1]。有鉴于此,科学合理的维修策略和维修计划将会大大降低企业运营成本,提高物流仓储设备运行效率。

按照维修方式,设备维修可分为最小维修、完全维修以及不完全维修3 类。其中,最小维修是指维修至恢复其正常运行功能,但其失效率与故障前一致;不完全维修是指介于最小维修和完全维修之间,每次维修将失效率降低一定水平但又非完全恢复。

1 问题描述

烟草商业物流配送中心中通常有多种物流仓储设备同时运行,如输送系统、移载系统、堆垛系统等,每一种仓储设备的功能不尽相同,并且数量不相一致,造成物流仓储设备之间存在串联、并联等多种情况。管理者需要针对这些设备制定预防性维修计划,也就是决策维修周期T,其中维修周期T 是离散化的时间变量,可能以天、周、月等为单位,目标是在一个决策周期(如1年)内系统的平均可靠度最高且维修成本最低。

2 模型建立

2.1 模型假设

(1)物流仓储设备预防性维修为不完全维修,故障后维修为最小维修。

(2)每个物流仓储设备的维修周期是离散化的时间,属于一定集合。

2.2 模型参数和变量(表1)

表1 集合和变量符号的含义

2.3 物流仓储设备系统可靠度计算

本文的模型采用不完全维修,本文引入役龄回退因子[2]。役龄回退因子为物流仓储设备运行时间为t的物流仓储设备经过不完全维修后,可靠度跟失效率水平均恢复到t-αT的水平,这里α∈[0,1]。参考吕言的研究[3],设备每个维修节点可靠度见式(1):

系统的可靠度不是简单的系统内各物流仓储设备可靠度加和。本文基于系统最小路集[4]求系统的可靠度。方法的基本步骤为:①画出系统等效网络图;②求网络系统最小路集;③采用不交化的相关理论求系统可靠度。

根据上述的方法,可以求出系统可靠度R。取Nsys个时间点求系统可靠度再取平均。目标函数为平均可靠度最大,目标函数见式(2):

2.4 维修成本核算

此外,目标函数还需要考虑成本,模型中总成本包含4 个部分,计算分别如下。

2.4.1 预防性维修成本

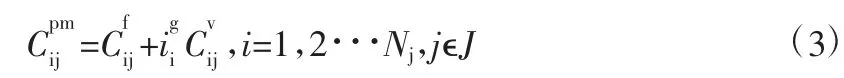

参考Yeh 等人的研究[5],预防性维修成本为线性变化,设为常数,因此设预防性维修的成本见式(3):

2.4.2 故障后维修成本

2.4.3 物流仓储设备停工损失

物流仓储设备停工损失主要发生在物流仓储设备维修期间,物流仓储设备停止运转,会产生一定损失,此项包含预防性维修和最小维修期间的停工损失。某些故障维修不会导致停工,因此设停机调节因子γ,所以每个物流仓储设备的停工损失见式(5):

2.4.4 系统停工损失

当系统中同类物流仓储设备同时维修会发生系统停工,例如某类设备有3 台,维修周期为1、2、5,决策周期是12,当第10个周时,此类设备同时维修会发生一次系统停工。由于Mj已知,因第k 类物流仓储设备导致系统停工次数可以提前求出,用tk表示第k 类物流仓储设备所需要的最大维修时间。此时系统停工损失见式(6):

系统总的成本Csys为上述4 项成本的和,所以总的模型公式见式(7):

3 模型求解

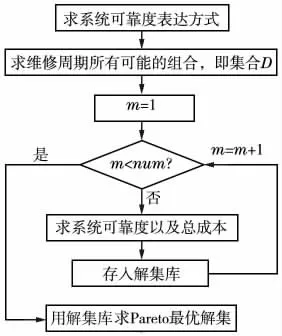

采取枚举法求解模型。设每个物流仓储设备的Mj中有mj个元素,则所有维修周期可能的情况有个,所有维修周期的可能情况的集合为M,因此求解算法流程见图1。

图1 模型求解算法流程

4 算例分析

例如,某烟草公司物流配送中心中有多穿车和开箱机需要制定维修计划。多穿车有5 组,开箱机有2 台,多穿车之间、开箱机之间是并联关系,相对应地,多穿车和开箱机之间是串联关系。本例决策周期为12 个月,5 组多穿车和2 台开箱机的维修周期取值分别为{1,2,3,4}和{2,4,6}。

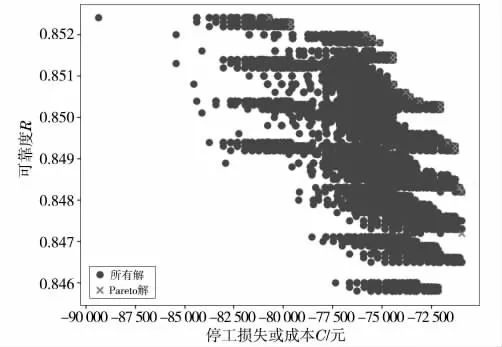

多穿车和开箱机共同组成一个系统,此系统根据维修周期的取值数分别为4、4、4、4、4、3、3,总计算结果有4×4×4×4×4×3×3=9216 个解。此问题为多目标规划问题,将总成本最小化问题转化为负的总成本最大化问题,可求得帕累托(Pareto)解(图2)。

图2 多穿车和开箱机系统求解结果

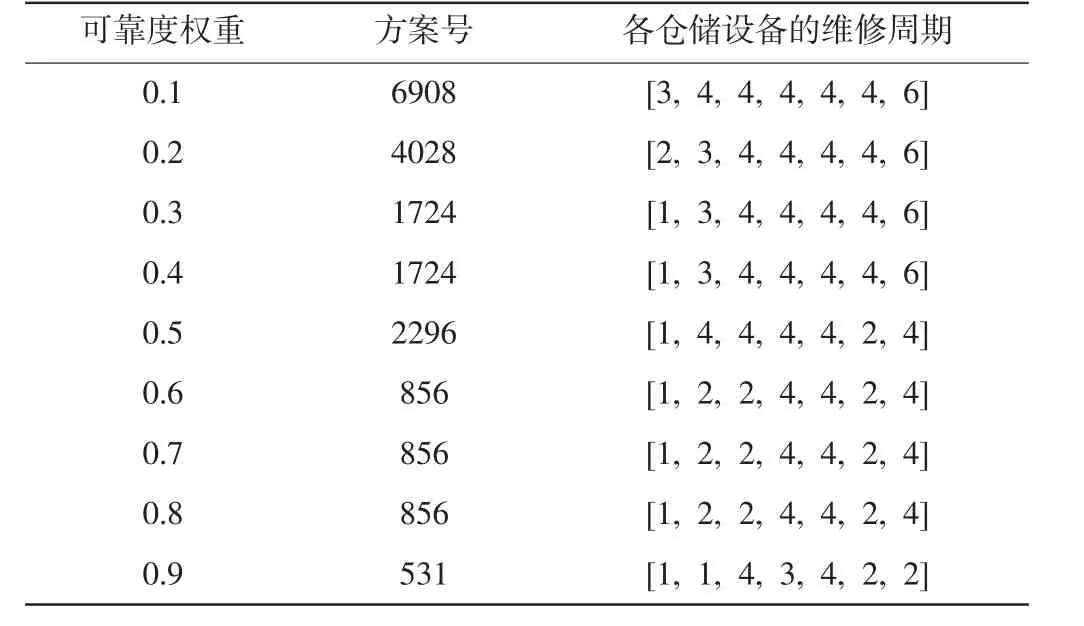

将问题化为单目标规划问题,分别给予可靠度和总成本不同的权系数,不同权系数下的选择的维修计划结果不同。选取可靠度权重从0.1~0.9,得出具体结果见表2。

表2 多穿车和开箱机系统求解结果

根据结果可以看出,当可靠度权重增加时,各仓储设备的维修周期都在减小,这与现实结果也是相符的。如果设备维护的比较频繁,那么无论物流仓储设备之间是什么样的连接关系,设备可靠度和系统可靠度都会提升。可以根据管理人员对于物流仓储设备可靠度和维修成本的态度,来决定系统可靠度权重并选择合适的方案。

5 结束语

当前,复杂系统的物流仓储设备管理是众多企业重点关注的问题之一,而物流仓储设备维修计划的优化又是物流仓储设备管理中的一个重要内容和环节。本文建立的基于系统可靠度物流仓储设备维修计划优化模型,考虑了不完全维修和最小维修的情况,以系统可靠度最大和系统成本最小为目标,符合实际且适应范围较广。实例也验证了该模型和求解方法的可行性,为管理人员制定物流仓储设备维修计划提供了借鉴和思路。