风力喂丝机智能声光报警系统

2021-09-05袁书豪

袁书豪,薛 梅

(河南中烟工业有限责任公司漯河卷烟厂,河南漯河 462000)

0 引言

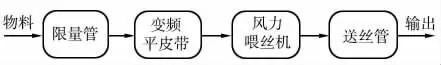

制丝线风力喂丝机承担着向卷接包车间提供合格烟丝的关键工序,限量管料位控制后序设备启停,经变频平皮带调整物料供给运行速度,最后物料从落料口进入喂丝机顶部的松散圆锥拨盘,圆盘的上拨盘和下拨盘分别做方向相反的旋转运动,有利于物料均匀输送至送丝管道,风力喂丝设备流程如图1 所示。

图1 风力喂丝设备流程

每个送丝管分配一个负压开关,开关闭合时为“1”,定为工作状态,用于反馈控制物料的进给速度,闭合开关数赿多,表明需要供丝的设备赿多,物料供给赿快,反之供给减慢。同时在振动电机和自身重力作用下,物料自动进入筛分装置,将小于标准的烟末分离出去,提高在制品的纯净度。风力喂丝机实物如图2所示。

图2 风力喂丝机

1 存在问题及现状分析

目前制丝线使用的4 台风力喂丝机,电气控制系统无总线报警功能和声光报警功能,储丝房风力喂丝设备在运行过程中,没有将声光报警系统纳入到控制系统当中,当设备出现断路器跳闸、变频器异常、异常堵料、急停故障、出料临近结束、超负荷长时间运行等情况时,不能立即出现警示提示信息,操作人员巡视不及时,造成发现问题迟缓,严重时会延误维修时间,导致停机,影响向卷接包车间烟丝供应的及时性和稳定性。尤其是夜班生产时,更容易造成不能及时发现异常问题,处理故障。2020年7—9 月风力喂丝设备异常统计见表1。

表1 2020年7—9 月风力喂丝设备异常统计表

通过表1 分析可以看出:因发现故障不及时,由断路器跳闸、信号转输异常、设备缺料、堵料等7 类故障造成的小停机占风力喂丝设备停机次数的81.08%,最长时造成卷包车间烟丝供应中断2 h,异常发现不及时、处理时间长成为影响制丝供丝效率的首要问题,严重制约物料供应的连续性。

2 改进内容

2.1 声光报警装置

针对风力喂丝机设备无总线报警功能和声光报警功能,异常问题处理能力弱的问题,在该总线系统上加装数字量输入、输出模块和声光报警装置,将声光报警系统纳入到控制系统当中,当设备出现断路器跳闸、变频器故障等异常情况时,声光报警系统有效识别并立即发出声光警报,提示现场巡视人员检查,发生禁止故障时通知维修人员进行处理,减少故障发生的频率和处理时间,保障风力喂丝机烟丝供应的及时性和稳定性。在风力喂丝机现场ET200S 子站箱上方加装声光报警器,由三色灯和蜂鸣器组成;在现场I/O 箱内部加装数字量信号模块,用于控制信号的输入和控制程序的输出,子站箱面板加装一复位按钮和急停按钮,并敷设相关电源和信号线;当有设备异常触发后,声光报警开始输出报警,此时按下复位按钮,蜂鸣器停止工作,报警灯仍然闪烁,直至故障消除;出现禁止故障时,此时为最高报警等级,设备立即无条件停机,故障排除后,经安全确认再次组合启动后,设备重新运行。ET200S 子站声光报警器如图3 所示。

图3 ET200S 子站声光报警器

2.2 程序设计

利用STEP 7 编程软件对加装模块进行硬件组态并下载,修改报警输出控制程序,根据设计分为三路输出,分别由三个输出位控制。第一路为绿色灯,设备运行正常时输出。第二路红色闪烁报警灯,第三路声音报警,设备异常时输出以上报警,报警根据影响程序分为两个等级:一类为警告故障,如隔离开关故障、负载上限、底带计数器等,出现此类警示,主要发出警示信息,提醒巡视人员检查;另一类为禁止故障,如空开跳闸、变频器过载、安全门打开等故障时,设备在发出警示信息的同进,设备即时停止运行,经检查设备恢复正常后才能再次启动。同时将复位按钮纳入控制,按下复位按钮时,可以复位警示故障,禁止故障需要维修排除后自动恢复正常,红灯灭,绿灯运行。报警系统工作流程如图4 所示。

图4 报警系统工作流程

3 结束语

通过电气系统改造,对于风力喂丝机异常故障能够分层次、分类别有效识别并监控,确保控制程序可靠,在发生异常故障时准确发出声光报警,提醒操作人员检查处理,并及时通知相关维修人员进行处置,缩短处理时间。同时,对设备故障进行有效的判异和开发,指导操作和维修人员检查设备,处置故障,减少故障停机次数,缩短停机时间,保证烟丝供应的稳定性和及时性。