尾气压缩机活塞环异常磨损原因分析及对策

2021-09-05杨阿鹏

杨阿鹏

(中石化巴陵石化分公司,湖南岳阳 414014)

0 引言

某环己酮装置氧化工段尾气压缩机,承担着回收装置尾气有机物、降低物料消耗的重要作用。具体流程为:各单元尾气经循环水、低温水冷却后,尾气中环己烷等有机物冷凝下料至各工序物料槽,剩余不凝气进入尾气压缩机,经过三级压缩、级间冷却、冷凝液回收,再进入尾气吸收塔进一步回收尾气中的环己烷。

尾气压缩机型号为ZW-21/15,立式三级三缸、双作用往复式压缩机,气缸为无油润滑,活塞环材质为填充玻纤的聚四氟乙烯。正常运行尾气入口压力为2~3 kPa(未特别说明均为表压),一级排气压力0.15~0.18 MPa,二级排气压力0.55~0.6 MPa,三级排气压力1.15 MPa,设计流量为1260 Nm3/h。

1 问题

该机组投用早期,活塞环使用寿命尚可,三级活塞环基本可实现一年一修。2016年后机组运行状况逐渐劣化,三级活塞环使用寿命平均只有3~4 个月,最短只有20 d;一二级活塞环使用寿命也有所下降,但仍可达到一年一修的要求。

频繁的检修不但增加了维修费用,因无备机,机组检修时尾气只能排向火炬,造成了物料损失和环保负面影响。因此有必要针对故障开展研究分析,制定对策。

2 原因分析

2.1 初步分析

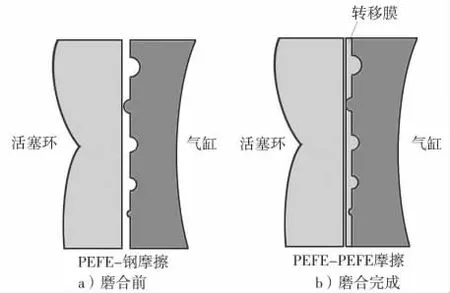

对近三次三级活塞环损坏样品进行分析,外观基本类似,为局部偏磨导致活塞环断裂(图1),且另一侧磨损程度明显较轻。活塞环磨损断裂位置有一定方向性,主要分布在靠近三级吸气阀侧60°范围内。

图1 活塞环磨损失效

根据填充聚四氟乙烯活塞环特点,不考虑活塞环自身质量问题(投用以来一直使用原厂家配件),异常磨损常见原因有:

(1)气缸镜面粗糙度差。

(2)活塞环轴向、径向间隙超标。

(3)气缸和十字头滑道不同心。

(4)介质带粉尘颗粒。

(5)气缸冷却效果差、排气温度高。

(6)介质带液。

2016年以来,通过反复复核检修数据、检查气缸和十字头滑道同心度,均符合要求;检查气缸冷却系统并跟踪三级排气温度趋势均正常;介质干净且检查压缩机进气过滤器及气缸内表面正常;基本排除了前五个原因。通过在三级入口管道上开孔取样,运行中肉眼可见气体中带液,结合断裂位置靠近三级气缸吸气阀一侧,初步判断活塞环过快磨损的主要原因是由于介质带液。

2.2 聚四氟乙烯活塞环自润滑机理

聚四氟乙烯(PTFE)分子式为(CF2-CF2)n,C-F 以共价键结合,且键能较强(100×4186.8 kJ/mol),氟原子将C-C 健包围起来起保护作用,使碳链免受一般活泼分子侵袭,加之分子完全对称,分子间内聚力很小,因此具有优异的自润滑性、化学稳定性和抗咬合性能。

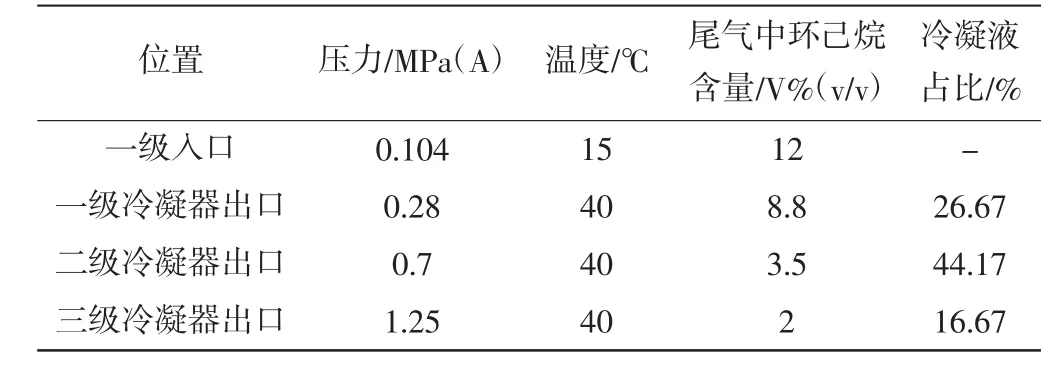

PTFE 为层状结构,分子轮廓极其光滑,有别于其他高分子材料的球晶结构。其层间结合力弱,极易沿滑动方向剪切,但另一方面,其分子链呈刚性,平均屈服强度较高,使得它易于转移到与它对摩材料的表面上,形成PTFE-PTFE的摩擦副,摩擦因数大大降低。这一独特的自润滑机理使得PTFE 材料拥有作为自润滑活塞环的天然优势。

具体应用中,在初磨合阶段,活塞环磨损速率较高,PTFE 材料逐渐向对摩气缸表面转移,填充气缸表面的微缺陷,并在库伦力和范德华力作用下,在气缸对摩面上形成一层很薄的坚实的转移膜。伴随着转移膜的形成,活塞环和气缸的摩擦变成了PTFE分子间的滑动摩擦,活塞环变为微量稳定的磨损(转移膜形成见图2)。根据文献公式计算,在干燥气氛中,初磨合时间根据气缸表面粗糙度、活塞环速度、压力不同,一般在2000~5000 s。

图2 PTFE 活塞环转移膜形成示意

2.3 带液工况对PTFE 活塞环影响

在带液工况下,气缸表面形成一层液膜,阻止了PTFE 转移膜的形成,特别是在未完成初磨合阶段就开始带液,转移膜更加难以形成。带液严重的,已形成的转移膜也会脱落。在没有转移膜存在的情况下,活塞环和气缸的摩擦副变成了PTFE-钢,摩擦因数相比PTFE-PTFE 大大提高,导致活塞环和气缸的过快磨损。

结合本案例,三级入口气体带液通过气阀孔带入气缸,影响吸入口位置周围气缸上PTFE 转移膜的形成,而气缸内其他位置因气体压缩温度较高,环己烷液体快速汽化,因此对远离三级吸气阀的其他位置影响相对较小,最终导致三级活塞环局部磨损断裂的故障现象。

3 带液原因计算与分析

3.1 各级分离器分液量计算

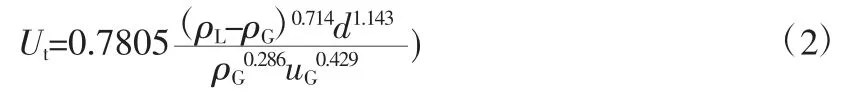

测得尾气压缩机各级进口压力、温度,根据该温度下的环己烷的饱和蒸气压和道尔顿分压定律,可得各级进口尾气中环己烷含量及各级冷凝器冷凝的环己烷比例,见表1。表1 中,环己烷15 ℃时饱和蒸气压为12.5 kPa(A),40 ℃饱和蒸气压为24.6 kPa(A),尾气中环己烷气体含量占比(体积百分比,v/v):V%=P1/P2,式中P1为该温度下环己烷饱和蒸气压,P2为该位置尾气压力,均为绝压。各级冷凝器出口冷凝液占比=(上一级入口环己烷含量-本级冷凝器出口环己烷含量)/一级入口环己烷含量。上述计算中假设尾气中可冷凝成分全部为环己烷。

从表1 可以看出,二级分离罐分离出的环己烷比例最大,将近1/2(44.17%),因此二级分离罐分离负荷最重。

表1 尾气压缩机各级冷凝器环己烷冷凝量对比

3.2 二级分离器形式及分离原理

尾气压缩机二级分液罐为常规立式重力分离器,外形尺寸为DN350×1500 mm,中部切向进气,顶部出气,底部排液。气相段高度H=600 mm,无顶部除沫网。

3.3 液滴沉降速度计算方法

根据文献[1],液滴沉降速度公式如下:

当0.000 1<Re<1 时,为滞流区,公式为:

当1<Re<1000 时,为过渡流区,公式为

当1000<Re<105时,为湍流区,公式为:

式(1)~式(3)中雷诺数计算式为:

式(1)~式(4)中,Ut是液滴的沉降速度,m/s;g 是重力加速度,9.81m/s2;ρL是液体密度,kg/m3;ρG是气体密度,kg/m3;d 是液滴直径,m;uG是气体黏度,Pa·s。

3.4 计算校核在用二级分离器分离效果

对于一般化工过程的气液分离器,气液相对运动大多处于过渡区,因此假定Re 在过渡区,这时可以用式(2)计算。根据有关设计文献,化工气液分离器要求分离的液滴最小直径一般为100~350 μm,因压缩机对带液较敏感,这里液滴直径d 取下限100 μm=0.000 1 m;流量按照额定流量1260 Nm3/h 核算,压力0.7 MPa(A),温度40 ℃。因液滴主要成分为环己烷,气体主要成分为氮气,查物化数据手册,该压力、温度下氮气黏度uG=0.018 39 MPa·s=0.000 018 39 Pa·s,密度ρG=6.46 kg/m3,环己烷密度ρL=760 kg/m3,代入式(2):

可以看出,液滴沉降速度Ut远小于气体流速U 因此对于100 μm及以下的液滴,目前在用二级分离器无法有效分离。

可控式二元八木天线阵结合了定向性八木天线和全向性八木天线的优势,在各个方面都将天线的作用提升了很大的高度。它通过一个电控装置将天线阵实现在角度和速度实时转换,改善不同情况下接收信号不良的状况,并且可控式八木天线阵可以对波数进行调控,从而改变天线的覆盖范围区域,以及对船舶实施有效的监控。通过动态调控天线性能,可以实现船舶跟踪,避免时隙冲突,增加通信距离。可控式二元八木天线阵可在海事局VTS的VHF基站、国内甚至全球推广,并且不仅局限于VHF岸站,在船上也可得到应用。

3.5 其他影响带液的因素

3.5.1 负荷因素

根据上述分析,压缩机是否带液主要和气体流速,即尾气负荷相关。尾气压缩机2007年投用,配套100 kt/a 环己酮装置,设计流量为1260 Nm3/h,但投用初期装置实际能力只有70 kt/a,直到2010年底装置技改完成后装置负荷达到100 kt/a,2013年小改造后进一步提升至110 kt/a,相比投用初期,尾气量至少增加57%以上。近几年上游工况劣化,烷三塔尾气冷凝负荷较重,尾气量持续增加,尾气压缩机实际上已超负荷运行,客观上放大了二级分离器分离效果差的影响。

3.5.2 尾气温度

各单元尾气进入尾气压缩机前最后一个工序为低温水冷凝流程。尾气压缩机2007年投用之初,装置低温水系统水温可以达到接近设计值的8 ℃,但随着后期装置扩能,热负荷增加及溴化锂制冷机组性能下降,低温水温度逐渐升高(2016年夏天低温水温度最高已经达到20 ℃,2018年最高达到22 ℃)。根据理论计算,尾气8 ℃时环己烷含量约为8.5%,而在20 ℃时环己烷含量约为15.7%,同样体积流量的尾气中环己烷含量相差接近一倍。因此在级间分离器无法有效分离的情况下,低温水温度越高,尾气中有机物含量越高,冷凝析液量越多,带液情况越严重。

3.5.3 机组冷却系统

根据API 618《石油化工和天然气工业用往复式压缩机》(以下简称API 618)6.8.3.4.3 所述:“所提供的气缸冷却系统应能避免气体冷凝。冷却水进口温度应至少比进口气体温度高5 K”,而目前三级入口气体温度42~45 ℃,三级气缸冷却水温度32~34 ℃,因此三级入口气体中饱和的环己烷气体会在气缸入口夹套处被冷却后冷凝析液,加重了三级入口带液。

4 改进措施

4.1 按目前工况重新设计二级分离器

4.1.1 计算最小直径Dmin

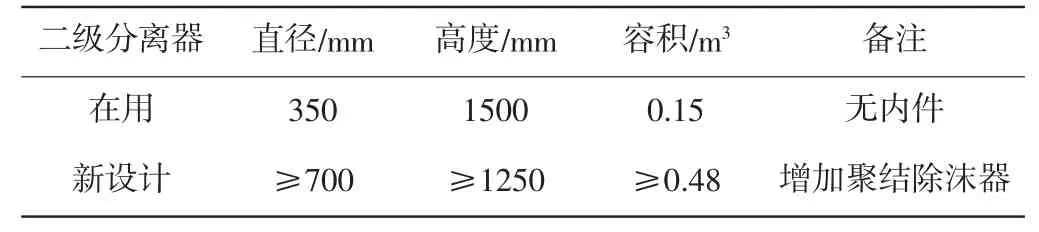

若使100 μm 直径液滴得到有效分离,须气体流速U<液滴沉降速度Ut,Ut=0.15 m/s,式中,U 是气体流速,m/s;V 是单位时间气体流量,m3/s;D 是分离器直径,m。先假设U=Ut,此时D 为最小直径Dmin。气体流量m3/s,则最小直径按常用压力容器规格,则最小直径圆整为DN700。

4.1.2 计算气相最小高度H1

一般认为,气相分离高度H1和直径相当即可,即H1=(0.8~1.2)D。为保证分离效果,这里取1.2D,即:H1=1.2×700=840 mm。

4.1.3 计算最小液相高度H2

气液分离器液相高度H2由被分离液体在分离器中停留的时间确定。根据API 618 :7.8.2.5 规定,分离器液相容积一般不小于15 min 液体量。气体入口距离距最高液位高差一般不小于200 mm。

根据前述计算,二级分离器分离的环己烷总占比为44.17%,环己烷分子量84.16,密度760 kg/m3,则二级分离器每小时分离的液体体积VL(为简化计算,液体全部按环己烷计算,进口气体体积直接换算为标态体积)为液相高度按15 min 液体量计算,气体入口高差按200 mm 计算,则

4.1.4 特别说明

根据API 618:7.8.2.3:“…液体分离装置应除去所有10 μm或更大液滴的99%”,若按该标准计算,重力式分离器直径将超过2 m,明显不合适。因此按重力式气液分离器设计难以达到API 618 标准,本文中100 μm的最小液滴直径计算是参考国内文献所取,若要达到API 618的分离标准,需要增加聚结除沫器或者其他高效分离内件。

尾气压缩机二级分离器重新设计前后对比见表2。

表2 尾气压缩机二级分离器重新设计前后对比

4.2 优化装置低温水系统

针对目前装置低温水系统存在的问题,主要采取以下措施:

(1)维护维修制冷机组。2020年上半年对制冷机组进行一次较深层次的维护,包括溴化锂溶液分析补充浓缩、真空系统保养、传感探头测试及更换,使机组制冷出力率由之前的66.7%提高到93.3%,夏季机组出水温度从之前的20 ℃以上降低至15 ℃以下,冬季预计可达到10 ℃以下。

(2)检查低温换热器及管线保冷,测量主要低温水管线两端温差,冷损较大的换热器和管线保冷进行针对性整改。

(3)监控装置低温水换热器温差及流量,调整低温水流量分配,提高烷三塔和分解尾气低温水冷凝器水量。

4.3 优化机组冷却系统,避免气缸入口气体冷凝

计划将机组各级冷却器冷却水改为低温水,气缸冷却水仍维持循环水,即可达到API 618 要求,避免气体冷凝。此外,还可以在二级分离器到三级气缸之间管道上增加加热措施,使三级入口气体既有一定过热度,又不至于被气缸冷却水冷凝。

4.4 采取减磨措施,提高活塞环使用寿命

4.4.1 改进活塞环材质配方

该机组所用活塞环为填充玻璃纤维的PTFE,根据文献[2]试验数据,填充石墨、碳纤维、玻璃纤维、二硫化钼均可提升PTFE的耐磨性,其中填充15%以上玻璃纤维的PTFE 耐磨性可提升两个数量级以上,效果同比最佳。但单纯填充玻璃纤维也有缺点,就是使摩擦系数变大,同时发生磨粒磨损,气缸(缸套)磨损过快。文献[3]研究表明,在填充玻璃纤维的PTFE 中再添加适量二硫化钼,因为二硫化钼同样是优良的固体自润滑材料,就容易恢复到和基体PTFE 同样的摩擦系数和较小的磨粒磨损状态。因此建议将活塞环材料更换为填充玻璃纤维二硫化钼的PTFE,改善耐磨和自润滑性能。

4.4.2 气缸对摩面预处理

根据文献[3]介绍,活塞环安装前用活塞环材料对气缸对摩面进行预处理,可显著提高活塞环使用寿命。API 618:6.8.2.4也有类似论述。这一过程的目的是用PTFE 初步填补摩擦表面的微观凸凹不平处,提高转移膜形成速度和质量,减少磨损率。施工方法:首先清理研磨气缸表面的铁锈、高点,再用四氯化碳、丙酮等清洗气缸内表面的油污,用氮气将气缸表面吹干,之后用和活塞环同样的材料手工研磨气缸壁,直至用手触金属表面有灰色PTFE 光泽并有柔滑感觉为止。

4.4.3 优化运行操作

设计增加调节阀,将各级级间分离器排液操作方式由手动操作改为调节阀自动操作,减少因操作调整不及时导致带液。此外,新安装活塞环、支撑环投用后,避免直接投用可能冷凝带液的介质。应先用干燥氮气运行1 h 以上,待转移膜形成后再投用易带液介质。

5 实施效果

因部分措施只能待条件具备才能实施,目前已完成的措施主要包括:①优化装置低温水系统;②优化运行操作;③检修时对气缸对摩面进行预处理。

实施效果:从工艺和操作上有效减少了三级入口带液量,改善了机组运行工况,使三级活塞环使用寿命从之前的平均3~4个月提高到10 个月以上(目前仍在运行)。预计待其他几项措施实施后,三级活塞环运行寿命短的问题可彻底解决,达到并超过投用初期8000 h的运行周期。

6 结论

(1)超负荷运行、级间分离器直径过小导致的带液是造成三级活塞环过快磨损的主要原因。要解决带液问题需重新设计二级分离器,分离效果要达到API 618 要求需增加聚结除沫器等高效分离内件。

(2)尾气压缩机进口气体冷却温度影响带液程度,对活塞环使用寿命也有较大影响。因此在环己烷不结晶的前提下应尽可能降低压缩机入口介质温度。

(3)对于易冷凝的饱和工艺气体,气缸冷却水进口温度应高于入口气体温度5 ℃以上,以避免介质冷凝带液。

(4)活塞环材质改进、气缸对磨面预处理可在一定程度上减少活塞环磨损率,提高使用寿命。

(5)各级分离器排液由手动操作改为自动。

新活塞环投用后,先用氮气空运行一定时间可以避免活塞环寿命受到异常影响。