开口爽滑剂对软包装的影响研究及应用

2021-09-05邹雄李末平李曌

邹雄 李末平 李曌

(长沙银腾塑印包装有限公司,湖南长沙 410600)

在软包装材料加工中所使用的各种塑料薄膜类基材的生产过程中,爽滑剂与开口剂是两种不可或缺的添加剂。本文列举了常见开口剂及爽滑剂的成分及其作用原理,着重分析PP 膜、PE 膜生产过程中如何处理开口剂、爽滑剂的影响。

1 爽滑剂、开口剂成分

1.1 爽滑剂成分

目前国内使用的爽滑剂成分主要为油酸酰胺、芥酸酰胺。

油酸酰胺(Oleic acid amide),别名油酰胺(Oleamide),又名顺式9-十八碳烯酰胺(cis-9-Octadecenoamide),属于不饱和脂肪酰胺,是一种白色结晶或颗粒状的固体,多晶型结构,无臭。它可以减少树脂等在加工过程中的内摩擦薄膜和传送设备之间摩擦,简化对产品的操作,从而增加生产量。用作聚乙烯、聚丙烯加工过程的润滑剂,可以降低树脂颗粒成型熔融黏度,改进流动性。熔点为70 ℃左右,相对分子质量:281.48。

芥酸酰胺((Z)-docos-13-enamide)由芥酸与氨在催化剂作用下氨化、脱水而得,是一种固态的化学品,常用来制柔版、凹印油墨和纸张涂料,提供良好的防粘连性能以及改善爽滑性能。熔点为79—81 ℃,相对分子质量:337.583。油酸酰胺与芥酸酰胺都属于低分子量胺类助剂,由于分子量低,添加到塑料中,逐步迁移到产品表面,起到爽滑、开口的作用。

油酸酰胺的分子量显著小于芥酸酰胺,导致其迁移速度显著快于芥酸酰胺,适用于需要快速达到爽滑效果的塑料制品;油酸酰胺熔点低于芥酸酰胺,在夏季高温环境下,其分解速度更快,且容易出现黄变。综合性能比较,芥酸酰胺更适用于软包装薄膜,国内PP、PE 膜生产绝大部分都是使用芥酸酰胺[1]。

助剂生产厂家以PE、PP 原料为载体,添加一定比例的爽滑剂制成爽滑母粒,供薄膜生产厂家吹膜、流延使用。

1.2 开口剂成分

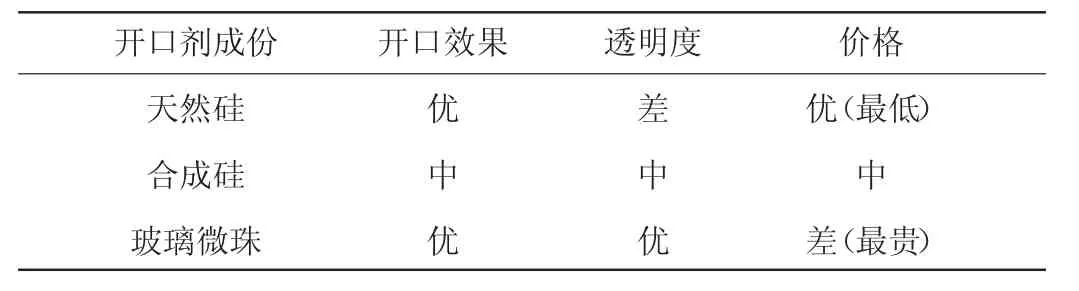

开口剂成分主要为天然硅、合成硅、玻璃微珠。3 种开口剂对比如表1 所示。

表1 开口剂性能对比表

天然硅开口剂是以天然硅藻土为主要成分,未经筛选、研磨等。因此,其粒径大小不一且分布不均匀、表面粗糙、体积比重大、流动性差、与树脂相容性差。添加到聚烯烃薄膜中,其开口效果良好,但会导致薄膜雾度明显增加。因其成本低,也广泛应用于薄膜生产。

合成二氧化硅开口剂对比天然硅开口剂,更加有效率,有更好的光学度,是非结晶的,经过FDA 批准可直接用到食品中去,符合欧洲标准;是更有效的开口剂,有更高的堆积密度,较低的开口辅助需求等同于较低的成本,分散更容易,操作更容易(较低的扬尘),具有更好的母料加工性。

二氧化硅开口剂薄膜有效改善了“末端黄变”的现象,二氧化硅多孔的结构吸附了金属离子(如铁离子),使其发生氧化导致黄变的可能性减小。二氧化硅开口剂表现出较大的堆积密度,更容易与树脂混合,更便于加工操作。能够做成浓度超过20%的母料,二氧化硅开口剂是100%人工合成的无定型二氧化硅,其不含任何硅晶体,不会形成“硅肺”,不含有机物通过FDA 认证。二氧化硅开口剂在薄膜中应用时加入允许客户减少酰胺类爽滑剂的添加量,也能得到优异的开口效果,静/动摩擦力降低效果明显,在薄膜中加入二氧化硅开口剂对雾度上升的影响非常小,透明度高,有效改善了“末端黄变”的现象。

玻璃微珠开口剂成分为具有疏松多孔结构的类球形二氧化硅材料,具有体积比重轻、粒度分布集中、流动性好、与树脂相容性好等特点。添加到聚烯烃薄膜中,开口效果优异,透明度优异,加工性能好,价格很贵,一般用于高端产品包装薄膜。因价格问题,国内开口剂主要以天然硅、合成硅为主。

2 爽滑剂、开口剂作用原理

2.1 爽滑剂作用原理

爽滑剂因与PP、PE 树脂相容性很差[2],而迁移到薄膜表面如图1 所示,这就是摩擦系数减小的原因。爽滑剂迁移到薄膜表面的速度主要受其分子链的长度(反映与聚合物的相容性)和聚合物的结晶度影响;爽滑剂分子链越大,与聚合物相容性越好,迁移的速度就越慢,因此芥酸酰胺迁移速度比油酸酰胺慢。

图1 爽滑剂析出示意图

2.2 开口剂作用原理

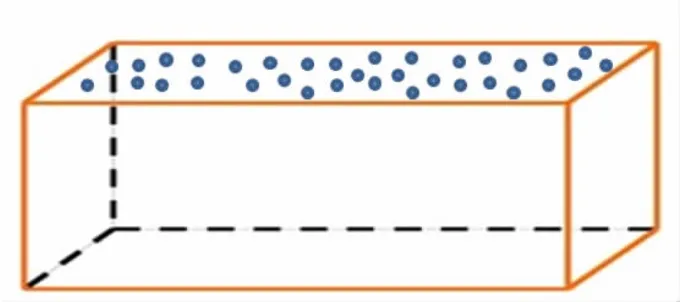

开口剂与PP、PE 树脂相容性也很差,但其体积、密度相对较大,不会完全析出到薄膜表面,而是镶嵌在薄膜表面,使薄膜与薄膜之间形成凹凸不平的表面,从而形成空气通道,起到开口效果[3],如图2 所示。

图2 开口剂析出示意图

3 开口剂、爽滑剂对包装影响分析

3.1 开口剂对包装物影响

在薄膜生产过程中,塑料薄膜在堆积及缠卷时,由于表面张力的存在,当受压或受热时,容易使塑料薄膜黏结在一起,不易分离,甚至无法使用。为了防止这种现象的发生,通常在生产塑料薄膜时加入一定量的开口剂。开口剂只要确定了型号及添加比例,薄膜的开口性基本不会产生显著变化;但树脂本身的黏性、环境温度对其也会产生一定的影响。树脂黏性越高、环境温度越高,薄膜越软[4],会导致开口剂露在薄膜表面的面积缩小甚至消失,导致开口性差。因此,在夏季高温季节,塑料袋容易出现开口不好的问题,影响装袋生产效率。

3.2 爽滑剂对包装物影响

在薄膜生产过程中,有的原料是含有开口、爽滑剂的,有的原料则不含。设计配方时,需要根据粒料所含开口、爽滑剂的量,再结合薄膜所需要达到的摩擦系数水平进行调配。爽滑剂添加量越高,摩擦系数越小,但添加过量容易导致析出过量,使薄膜表面形成一层粉末。爽滑剂的析出速度及数量,除了本身分子链长度、聚合物结晶度起主要影响作用外,实际操作过程中,还有其他影响因素,如树脂的黏性、环境温度。树脂的黏性除了本身树脂的特性外,还受到设备剪切效果、加工温度等工艺的影响。总结起来,影响爽滑剂析出的因素主要为:树脂本身特性(主要指分子链长度)、设备(螺杆)剪切效果、薄膜生产(吹膜/流延)、加工温度、环境温度[5]等;具体影响情况如表2 所示。

表2 爽滑剂对包装影响

3.3 环境对包装物的影响

环境温度对爽滑剂的析出影响有一定矛盾性,温度相对越高,爽滑剂析出所具有的能量越多,析出速度越快;但温度相对越高,树脂的黏性越高,与爽滑剂的相容性相对越好,爽滑剂析出受到的阻力越大;且温度达到35 ℃左右,爽滑剂分解消耗速度明显加快[6]。当出现矛盾的时候,到底哪个方向的作用更强呢?根据笔者在多年的实际应用跟踪,具体情况如下:在夏季高温季节(车间环境温度35—45 ℃),爽滑剂的析出速度快,但分解损耗严重,薄膜的爽滑性显著变差,需要添加更多的爽滑剂及开口剂,以保证薄膜的开口爽滑性。冬季(车间温度10 ℃以下),爽滑剂的析出速度会显著下降,经过一段时间后(一周左右),爽滑剂会缓慢析出;但PP、PE 薄膜后续经过复合、熟化,会导致爽滑剂正常析出[7-8]。因此,大致方向是:包装物在夏季需要更多的开口、爽滑剂,以保证其开口、爽滑效果;冬季则相反。

4 开口剂、爽滑剂实例分析

夏季高温季节,爽滑剂虽然析出速度快,但分解损耗严重,如何保证薄膜的摩擦系数及开口性?冬季爽滑剂析出速度慢,如果添加量不够,会导致薄膜下机,甚至3—5 天内摩擦系数偏大;如果添加足够,后续经过复合、熟化后,又会导致爽滑剂过量起粉,该如何平衡?冬夏季节转换,或者因薄膜库存时间过长,导致跨季节生产,该如何处理?冬夏季节转换,如果出现熟化后的半成品开口性差或者有明显析出物,该如何挽救以减少损失?这几个问题应该是国内薄膜生产厂商及印刷/复合包装厂商每年都会遇到的。只是在不同的地域、因四季变换的差异导致问题的严重程度有所不同而已。

5 解决方案

针对这几个问题,有以下改善措施:

(1)流延/吹膜配方,用爽滑型的开口剂,再略微添加少量纯爽滑剂,既保证薄膜合适的开口爽滑效果,又不会有多余的爽滑剂析出,但配方成本会上升。

(2)流延薄膜下机后(冬季),薄膜先在40 ℃左右的熟化室熟化12 h 左右,再分切。这样可保证薄膜在使用时有合适的开口爽滑效果。

(3)根据环境气温,需要对配方进行冬夏转换。夏季配方,可在中间层补充少量纯爽滑剂,以补充因高温消耗掉的爽滑剂。

(4)流延/吹膜生产时,收卷张力尽量降低,以保证卷表、卷心爽滑效果基本一致。

(5)冬/春、秋/冬转换季节,尽量控制薄膜库存时间(一周内使用)。

(6)如果出现熟化后的半成品开口性差,如果在夏季出现,可将半成品在空调房放置1—2 天,再根据实际情况判断。如果是冬季,则可在熟化室放置1—2 天。如果放置之后依然无法达到要求,则可考虑用淋膜机过一层开口剂(必须控制好均匀程度)。如果出现爽滑剂析出过多,可延长熟化时间1—2 天;如果还不够,则可考虑用淋膜机过一遍酒精(必须控制好均匀程度)。

上述改善措施,如果能全部执行到位,问题基本可以解决。但是迫于成本压力,很多厂家无法执行第一条改善措施,甚至连第二条改善措施都无法实施,以致问题频繁出现。

6 结语

本文叙述了开口剂及爽滑剂的作用机理,以及其对软包装的影响;并且对因开口剂及爽滑剂使用造成的软包装问题提供了改善方案。但因设备、环境、原料等不一样,问题的表现会有所不同,解决问题的方法需要根据实际情况而定。