混合动力车电池用RE-Mg-Ni基储氢合金的电化学性能

2021-09-03赵熙然傅宇晨

张 龙,赵熙然,傅宇晨

(1.江苏安全技术职业学院,江苏徐州 221011;2.南京航空航天大学,江苏南京 210016;3.南京大学,江苏南京 210023)

负极材料作为新能源汽车动力电池的关键材料,对新能源汽车的性能起着重要作用。目前金属氢化物/镍电池由于具有能量密度高、尺寸容积小以及充放电安全性高等特性而适用于新能源汽车中。传统AB5型储氢合金作为Ni/MH 电池的负极材料,虽然具有易于活化和循环寿命好等优点,但是单一的CaCu5型结构[气态储氢量约1.4%(质量分数)、电化学容量300~330 mAh/g]无法满足现代化车用氢镍电池对更高放电容量和高综合电化学性能储氢合金的要求[1],而具有超堆垛结构相的新型RE-Mg-Ni 基储氢合金在活化性能和电化学放电容量上有比传统储氢合金更明显的优势,但是存在循环过程中合金表面易于氧化、吸放氢过程中晶粒粉化造成循环稳定性差等问题[2]。国内外科研工作者尝试从合金成分、表面处理和热处理等方面着手进行研究,在提高储氢合金电化学性能上取得了较多重要的研究成果,但是鲜有高压处理技术应用于车用电池负极材料方面的报道[3-4],且负极材料的循环稳定性仍需要进一步提高以满足实际生产应用需求。本文将新型高压烧结技术应用于RE-Mg-Ni 基储氢合金的生产,研究高压压力对La0.68Mg0.32Ni3.2储氢合金物相组成、显微形貌和电化学性能的影响,结果将有助于高性能储氢合金的开发并推动其在新能源汽车上的应用。

1 实验

以高纯镍丝(99.99%)、Mg-Ni 中间合金和稀土La 为原料,在真空中频感应熔炼炉中进行了非化学计量比La0.68Mg0.32Ni3.2储氢合金的制备,小块合金铸锭用Ni 箔包覆密封后置于气氛管式电炉中(保护气为氩气、压力0.04 MPa)进行950 ℃/24 h 退火处理,随炉冷却至室温。将退火态合金加工(机械研磨)成Φ10 mm×8 mm 圆柱状,然后置于高压设备(CS-IB 型六面顶压机)中进行加压处理,设定压力分别为1、3和5 GPa,25 ℃/min 的速率升温至950 ℃,保温保压5 h 后自然冷却至室温并解压。

合金电极制备:(1)将储氢合金机械研磨成400 目粒度的粉末,储氢合金粉末和羰基镍粉按照质量比1∶5 混合均匀;(2)混合粉末装入模具中,在CT25 型粉末压片机中以12 MPa压力制成负极极片(Φ10 mm×1 mm);(3)去除极片毛边后与导电镍棒进行点焊接,形成电池负极。

采用帕纳科(Panalytical)多功能粉末X 射线衍射仪对储氢合金进行物相组成分析,Cu 靶辐射,扫描速率2(°)/min,并用Jade-6.0 软件和RIETICA 软件分别对相结构进行定性和定量分析;采用Zeiss Supra55 扫描电镜对储氢合金表面形貌进行观察,用附带IE250X-Max50 型牛津能谱仪对微区成分进行测量。在开口式双电极测试体系中进行电化学性能测试,电解液为6 mol/L 的KOH 溶液,测试过程中将电池端口密封(密封背板、端口盖板、环氧树脂灌封胶、密封圈及其密封垫圈组成),隔膜采用进口尼纶毡;采用Maccor 电池测试仪以恒流充放电机制进行活化性能和高倍率放电性能测试。采用SP-50 恒电位仪/恒电流仪对合金电极进行动力学性能测试(线性极化、恒电位阶跃等),标准三电极体系,工作电极为负极片、辅助电极为Ni(OH)2/NiOOH 电极、参比电极为Hg/HgO,电解液为6 mol/L 的KOH 溶液。线性极化:以72 mA/cm2电流密度将合金电极充满后以相同电流密度放电至50%放电深度,静置0.5 h 至电位稳定后以5 mV/min 速率进行扫描,得到过电位-极化电流曲线,线性极化测试过程中,电化学反应达到平衡态时对应合金电极的交换电流密度表示为[5]:

式中:R为气体常数,J/(mol·K);T为绝对温度,K;F为法拉第常数,C/mol;η为过电位,mV;Id为放电电流密度,mA/g。

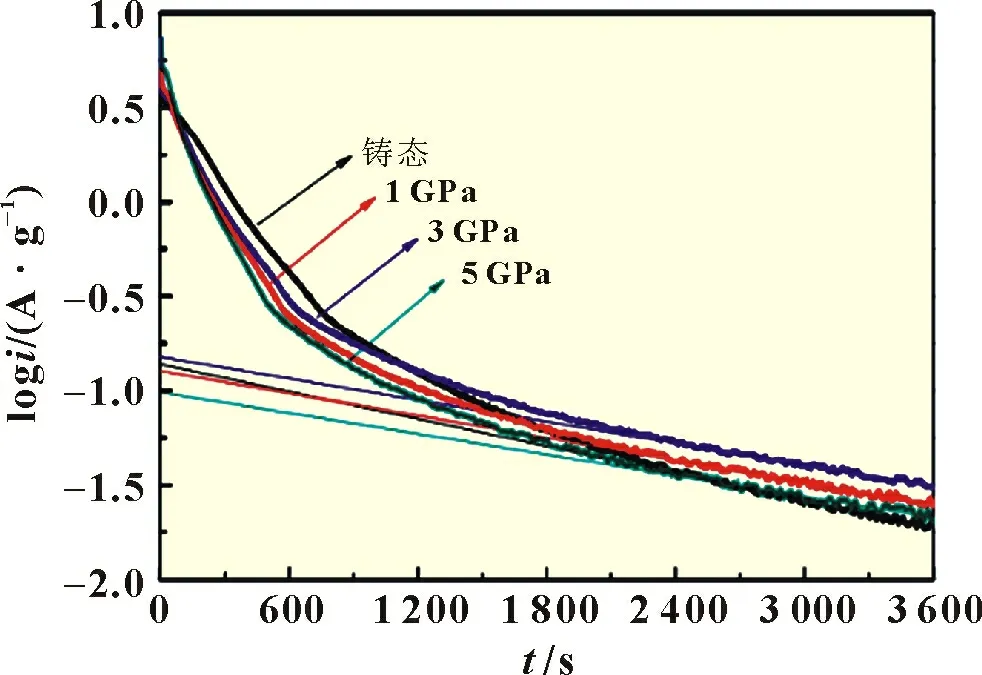

恒电位阶跃:以72 mA/cm2电流密度将合金电极充满后,以+500 mV 电势阶跃放电1 h,绘制阳极电流对时间响应的半对数值曲线,根据曲线并结合氢扩散系数计算公式可得到氢扩散系数D值。

式中:a为合金颗粒的平均粒径,取13µm;ρ为合金密度,g/cm3;i为扩散电流密度,mA/g;t为放电时间,s。

2 结果与讨论

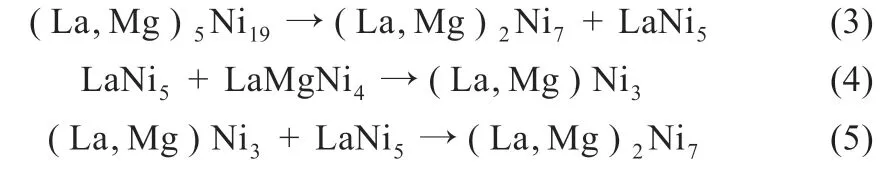

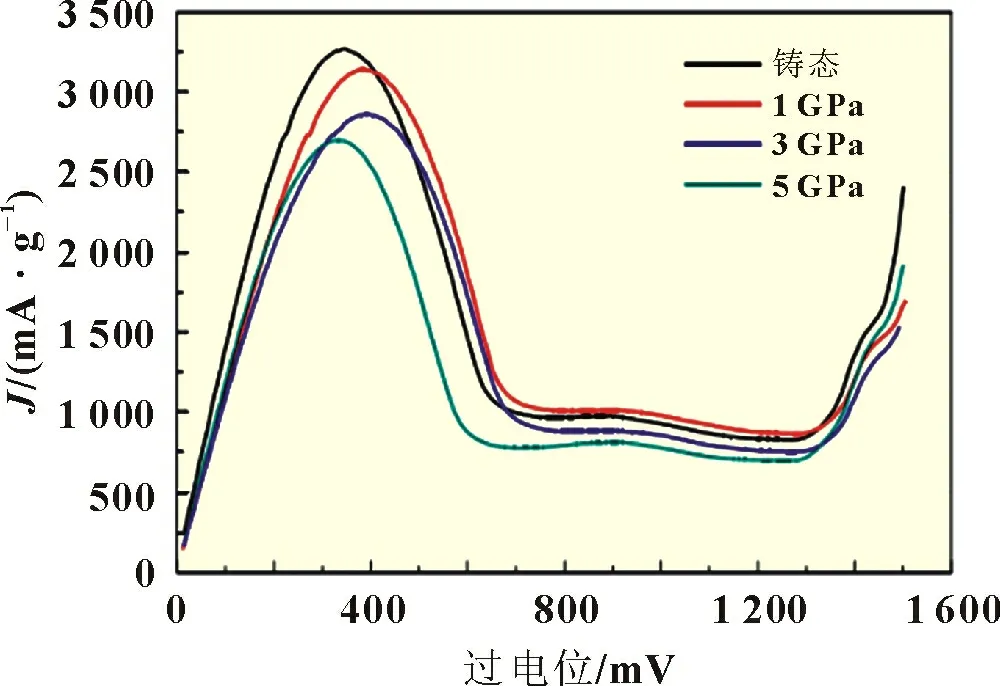

图1为铸态和不同压力下La0.68Mg0.32Ni3.2储氢合金的X射线衍射(XRD)分析结果。可见,铸态La0.68Mg0.32Ni3.2储氢合金主要由PuNi3型(La,Mg)Ni3相和Gd2Co7型(La,Mg)2Ni7相组成,并含有少量Ce5Co19、CaCu5和MgCu4Sn型相,分别对应于(La,Mg)5Ni19、LaNi5和(La,Mg)Ni4相。经过高压处理后,La0.68Mg0.32Ni3.2储氢合金中会发生如下反应[6]:

图1 La0.68Mg0.32Ni3.2储氢合金的XRD图谱

其中,经过1 GPa 高压处理后,La0.68Mg0.32Ni3.2储氢合金中LaNi5和(La,Mg)Ni4相消失,这主要是因为在此压力下LaNi5和(La,Mg)Ni4相发生了包晶反应形成了超堆垛结构相[7];当压力增加至3 和5 GPa 时,过高的压力会抑制原子在合金基体中的扩散并造成LaNi5和(La,Mg)Ni4相的包晶反应不完全[8],所以此时的合金中还会残留少量LaNi5和(La,Mg)Ni4相。

图2 所示为铸态与不同压力下La0.68Mg0.32Ni3.2储氢合金中各物相含量的统计结果。铸态La0.68Mg0.32Ni3.2储氢合金中(La,Mg)Ni3相和(La,Mg)2Ni7相的含量分别为37.82%和37.65%,经过1、3 和5 GPa 高压处理后,合金中(La,Mg)Ni3相的含量分别为45.44%、60.99%和62.28%,(La,Mg)2Ni7相的含量分别为54.56%、35.79%和34.48%。可见,高压处理后La0.68Mg0.32Ni3.2储氢合金中(La,Mg)Ni3相含量增加,而(La,Mg)2Ni7相含量减少,且压力越大则(La,Mg)Ni3相含量越高、(La,Mg)2Ni7相含量越少。La0.68Mg0.32Ni3.2储氢合金中各物相的含量变化主要与LaNi5和(La,Mg)Ni4相发生了包晶反应的完全程度有关[9],图2中不同压力下的相含量变化测试结果表明,1 GPa 压力下储氢合金中(La,Mg)Ni3相和(La,Mg)2Ni7相都比铸态有明显增加,而较高压力下(3、5 GPa)储氢合金中的原子扩散会受到一定程度抑制,从而造成公式(4)和公式(5)中的包晶反应不完全,表现为(La,Mg)2Ni7相向(La,Mg)Ni3相转变的特征[10]。

图2 La0.68Mg0.32Ni3.2储氢合金的相含量

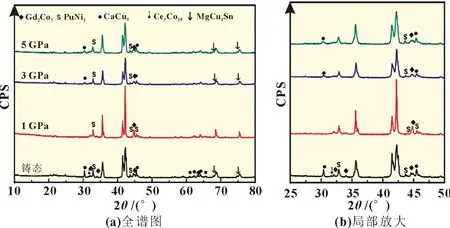

将图1 中的XRD 图谱进行精修后计算主相-PuNi3型(La,Mg)Ni3相和Gd2Co7型(La,Mg)2Ni7相的晶格参数,结果见表1。经过高压处理后,La0.68Mg0.32Ni3.2储氢合金中(La,Mg)Ni3相c/a值减小,而(La,Mg)2Ni7相c/a值增大,这主要与充放电过程中的粉化速率有关,c/a比值减小则表明充放电过程中粉化率高[11]。由此可见,高压处理后La0.68Mg0.32Ni3.2储氢合金中(La,Mg)Ni3相的结构稳定性降低,而(La,Mg)2Ni7相的结构稳定性增加。

表1 (La,Mg)Ni3 和(La,Mg)2Ni7 相的晶格参数

图3 为铸态和高压处理态La0.68Mg0.32Ni3.2储氢合金的扫描电镜(SEM)显微形貌和能谱分析结果。可见,铸态和高压处理态La0.68Mg0.32Ni3.2储氢合金都主要由á 和β 两个形貌不同的区域组成,不同压力下á 和β 区域的含量存在明显差异,其中,铸态下β 区域含量更高,而á 区域边部都存在裂痕,且高压下裂痕碎裂程度高于铸态。分别对á 和β 区域进行能谱分析,á 区域(位置A)中La、Mg 和Ni 的质量分数分别为16.44%、7.69%和75.87%,转换为原子比后对应为PuNi3型(La,Mg)Ni3相;β 区域(位置B)中La、Mg 和Ni 的质量分数分别为16.85%、4.34% 和78.82%,转换为原子比后对应为Gd2Co7型(La,Mg)2Ni7相。

图3 La0.68Mg0.32Ni3.2储氢合金的SEM形貌和能谱分析

图4 为铸态和高压处理态La0.68Mg0.32Ni3.2储氢合金电极在25 ℃下的活化性能曲线。可见,随着循环次数的增加,铸态和高压处理态储氢合金电极的放电容量都呈现先增加后减小的特征,在循环第2 周时储氢合金电极达到最大放电容量;从最大放电容量上来看,1 GPa 压力下储氢合金电极的最大放电容量要明显高于3 和5 GPa 压力处理后的合金电极,这主要是因为1 GPa压力下储氢合金中含有更多的(La,Mg)2Ni7相,而较高含量的(La,Mg)2Ni7相更有利于合金电极的放电容量。此外,随着循环次数的增加,1 GPa压力下储氢合金的放电容量衰减速度要低于铸态以及3 和5 GPa 压力下的合金电极。计算合金电极循环100周后的容量保持率S100[12],从图4(b)可见,1 GPa压力下合金电极的S100最大,而3 和5 GPa 压力下合金电极的S100甚至低于铸态合金电极,这都与La0.68Mg0.32Ni3.2储氢合金中PuNi3型(La,Mg)Ni3相和Gd2Co7型(La,Mg)2Ni7相的含量和微细结构有关,较高压力下合金电极中(La,Mg)Ni3相易被粉化而氧化,且表面裂痕破碎程度增加,氧化速度更快,会造成合金电极的循环性能降低[13]。

图4 La0.68Mg0.32Ni3.2储氢合金电极的活化性能

图5 为铸态和高压处理态La0.68Mg0.32Ni3.2储氢合金电极的高倍率放电性能随放电电流密度的变化曲线。可见,无论是铸态还是高压处理态,储氢合金电极的高倍率放电性能都随着放电电流密度增加呈现逐渐减小的特征,在放电电流密度为1 440 mA/g 时,铸态以及1、3 和5 GPa 高压处理态合金电极的高倍率放电性能HRD1440分别为41.6%、36.0%、34.0%和31.9%。铸态合金中较多的LaNi5相的存在会使得储氢合金电极具有较高的高倍率放电性能,而高压处理态储氢合金电极中LaNi5相含量的减少则会降低合金电极的高倍率放电性能;此外,储氢合金中(La,Mg)Ni3相的增加以及(La,Mg)2Ni7相的减少也不利于合金电极的高倍率放电性能[14]。

图5 储氢合金的高倍率放电性能随放电电流密度的变化曲线

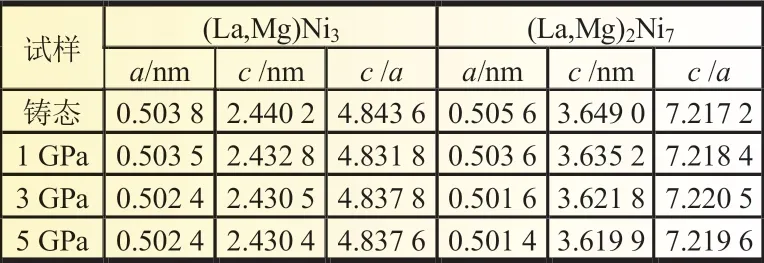

图6 为铸态和高压处理态La0.68Mg0.32Ni3.2储氢合金电极的过电位-电流密度关系曲线(放电深度为50%)。可见,随着过电位的增加,铸态和高压处理态储氢合金电极的电流密度都呈现逐渐增加的趋势;根据铸态和高压处理态合金电极的过电位-电流密度曲线的斜率来判定合金电极的极化电阻Rp,即斜率越大则极化电阻越大[15]。根据交换电流密度的计算公式可得到La0.68Mg0.32Ni3.2储氢合金电极的电化学动力学参数[16],如表2。可见,高压处理态合金电极的交换电流密度都比铸态合金电极明显提高,这主要与高压态合金电极中(La,Mg)-Ni3相有较多裂痕可以为电荷转移提供更多界面有关,而极化电阻、极限电流密度和氢扩散系数都比铸态合金电极降低[17]。其中,交换电流密度反映合金电极表面电荷转移反应的快慢[18],可见,高压处理后La0.68Mg0.32Ni3.2储氢合金电极的电催化活性明显提高,电极的动力学性能会比铸态合金电极更好。

图6 储氢合金电极的过电位(vs.标准电极)与电流密度的对应关系

表2 合金电极的电化学动力学参数

图7 为铸态和高压处理态La0.68Mg0.32Ni3.2储氢合金电极在室温、放电深度50%条件下的阳极极化曲线,并将储氢合金电极的极限电流密度列于表2。可见,铸态La0.68Mg0.32Ni3.2储氢合金电极的极限电流密度明显高于高压处理态,由此可推断合金电极中氢的扩散速率也会更快,而高压处理态合金电极的极限电流密度会随着压力增加而减小,即氢的扩散速率不断减小,这也是高压处理后La0.68Mg0.32Ni3.2储氢合金电极的高倍率性能下降的重要原因。

图7 储氢合金电极的阳极极化曲线(vs.Hg/HgO)

图8 为铸态和高压处理态La0.68Mg0.32Ni3.2储氢合金电极的恒电位阶跃曲线(充满电条件下电极阳极电流半对数值与放电时间关系曲线),根据恒电位阶跃曲线可以计算得到储氢合金电极的氢扩散系数[19],列于表2。可见,铸态La0.68Mg0.32Ni3.2储氢合金电极的扩散系数为9.52×10-11cm2/s,而高压处理态合金电极的氢扩散系数都有不同程度的减小,且随着压力增大,氢扩散系数不断减小。造成这种现象的原因在于[20]:(1)高压处理态合金中(La,Mg)5Ni19、LaNi5和(La,Mg)Ni4相含量的减少会降低相界面数量,从而抑制氢在储氢合金中的扩散;(2)高压处理态合金的结构更加致密,造成氢扩散更加困难。在这两方面共同作用下,高压处理态La0.68Mg0.32Ni3.2储氢合金电极的氢扩散速率会相较于铸态储氢合金电极有所减小,这与不同状态下La0.68Mg0.32Ni3.2储氢合金电极的高倍率放电性能变化趋势一致,表明氢扩散系数决定着La0.68Mg0.32Ni3.2储氢合金电极的高倍率放电性能。

图8 储氢合金电极的恒电位阶跃曲线

3 结论

(1)铸态La0.68Mg0.32Ni3.2储氢合金主要由(La,Mg)Ni3和(La,Mg)2Ni7相组成,并含有少量(La,Mg)5Ni19、LaNi5和(La,Mg)Ni4相;高压处理后La0.68Mg0.32Ni3.2储氢合金中(La,Mg)Ni3相含量增加而(La,Mg)Ni3相含量减少,且压力越大则(La,Mg)Ni3相含量越高、(La,Mg)Ni3相含量越少,此外,(La,Mg)5Ni19、LaNi5和(La,Mg)Ni4相有不同程度的减少。高压处理后La0.68Mg0.32Ni3.2储氢合金中(La,Mg)Ni3相的结构稳定性降低而(La,Mg)2Ni7相的结构稳定性增加。

(2) 随着循环次数的增加,铸态和高压处理态La0.68Mg0.32Ni3.2储氢合金电极的放电容量都呈现先增加后减小的特征,在循环第2 周时储氢合金电极达到最大放电容量;1 GPa 压力下La0.68Mg0.32Ni3.2储氢合金电极的最大放电容量要明显高于3 和5 GPa 压力处理后的合金电极;1 GPa 压力下合金电极的S100最大,而3 和5 GPa 压力下合金电极的S100甚至低于铸态合金电极。

(3)铸态和高压处理态La0.68Mg0.32Ni3.2储氢合金电极的高倍率放电性能都随着放电电流密度增加而逐渐减小;高压处理后La0.68Mg0.32Ni3.2储氢合金电极的电催化活性明显提高,电极的动力学性能会比铸态合金电极更好;高压处理后储氢合金电极的高倍率性能下降,这主要与高压处理态La0.68Mg0.32Ni3.2储氢合金电极的氢扩散速率相较于铸态储氢合金电极减小有关。