高镍-硅碳体系锂电池阻抗特性研究

2021-09-03史金涛甄会娟马玉钊

史金涛,甄会娟,马玉钊,周 江

(天津力神电池股份有限公司,天津 300384)

近几年电动汽车在世界各国得到大力发展,锂离子电池是当前电动汽车动力电池的最佳选择。锂离子电池的优点在于工作电压高、能量密度高、循环寿命长、无记忆效应,缺点是能量密度进一步提升困难。续航焦虑及电动汽车轻量化的需求推动锂离子电池企业不断提高动力电池能量密度。含有三种过渡金属元素的镍钴锰酸锂[Li(Ni,Co,Mn)O2,简称三元材料]作为最有商业化前途的锂离子电池正极材料,成为动力电池的主要正极活性物质[1]。随着锂离子电池能量密度的不断提升,高镍正极-硅碳复合负极体系已经成为下一代高能量密度锂离子电池的标准配置。在电池的充放电过程中,相比石墨负极,硅的体积变化较大,硅碳复合负极易开裂,造成电池失效,因此限制了硅在负极中的比例。

大多数研究集中于高镍-硅碳复合负极电池的循环衰减机理,对循环前后的电池进行拆解然后表征正负极电化学性能,而拆解后会对极片及活性材料造成损伤,影响研究结果的可靠性。电化学交流阻抗频谱(EIS)作为无损表征技术,能够表征电化学系统的反应动力学及传递现象,分析系统内的微观结构特性及界面特性,因此在复杂的电化学系统尤其是锂离子电池系统中得到了广泛的应用。为了解析EIS 数据、获取电池电化学过程详细的阻抗信息,等效电路模型是最常用的技术。然而,等效电路模型的应用局限性在于对同一组EIS 数据,可能存在两种及以上的等效电路模型。对于锂离子电池系统,其阻抗谱数据由电子电导、离子传输、界面反应等多个过程组成,这些物理化学过程在电化学阻抗谱中具有相似的特征,特征时间常数差异不大,因此测试所得阻抗谱特征峰严重重叠,不易分离。解决以上问题最常用的技术就是弛豫时间分布(distribution of relaxation times,DRT)[2]。不同的电化学过程对应于不同的弛豫时间分布,因此可以通过DRT 来辨识不同的电化学过程。DRT 技术能直接确定时间常数的个数和大致频率范围,越来越多的研究者将DRT 应用于电池老化机理方面的研究。

本文目的是针对高镍-硅碳体系电池,考察负极不同硅含量情况下电池的循环寿命,并通过EIS 来研究电池老化过程中的阻抗变化情况及弛豫时间分布的变化。

1 实验

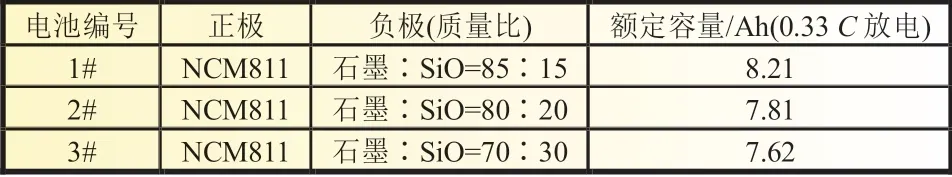

本研究采用叠片软包电池,正极采用NCM811 材料,负极采用SiO 和石墨混合材料。三种电池对比见表1。

表1 三种电池配方

循环测试流程:电池放置在恒温箱内测试,恒温25 ℃,0.33C恒流充电至4.2 V,恒压充电至截止电流为0.05C,静置20 min,0.33C恒流放电至电压降为3 V,静置20 min,以此做充放电循环测试。采用Arbin BT-2000电池测试系统进行测试。

EIS 测试流程:将电池放置在恒温箱内测试,恒温25 ℃,电池调整到SOC=50%后静置4 h 再进行EIS 测试,采用恒电位测量方法,交流电压为1.5 mV,频率范围为10 mHz~100 kHz,测试设备为Gamry30KB OOS TER。

2 分析方法

EIS 结果分析最常用的是等效电路模型,即将阻抗谱转换为不同电子元器件组合而成的电路,常用的电子元件包括电阻R、电容C、常相位元件CPE、Warburg 阻抗等。将阻抗谱测试结果按不同的图形形状划分不同频率段,选择合适的电子元器件进行串联或者并联,建立等效电路模型,再将模型中的各元件参数进行拟合,从而得到最终的等效电路模型。

DRT 对应于电池充放电不同过程的特征时间常数,用于分析电化学系统的极化阻抗规律。DRT 方法可以通过反卷积技术提取不同过程的弛豫时间。为了得到电池的DRT,总阻抗Z(ω)的表达式如下[3]:

式中:Ro为欧姆阻抗;γ(lnτ)为弛豫时间分布函数。求解不同弛豫时间τ对应的γ(lnτ)就能获得EIS 数据的弛豫时间分布。

本文DRT 的计算采用Ciucci等[3]开发的软件DRTTOOLS,该软件基于Matlab程序开发。

3 结果与讨论

3.1 循环性能测试

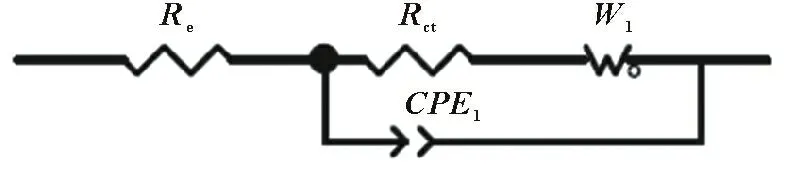

三种电池均采用相同的循环测试流程,电压区间为3~4.2 V,循环性能测试结果见图1。从图1 中可以看出1#电池的循环寿命最好,循环至613 次的容量保持率为80%;2#电池循环至485 次容量保持率为80%;3#电池循环至390 次容量保持率为80%。从趋势图中可以看到,随着负极中SiO 含量从15%增加到30%,电池容量衰减的斜率逐渐增大,容量衰减的速率越来越快,并且循环后期三种电池都表现出容量跳水的趋势。由于硅材料在脱嵌锂的过程中会引起明显的体积膨胀,容易引起硅材料破裂和粉化,导致负极材料失去活性;循环过程中电极膨胀也会引起活性材料与导电剂分离,导致活性材料无法参与充放电过程,电池容量快速下降。对于商业化应用的动力电池,硅材料在负极中的比例受到限制,一般要低于10%才能保证较长的使用寿命。

图1 三种电池的循环性能测试

3.2 等效电路模型分析

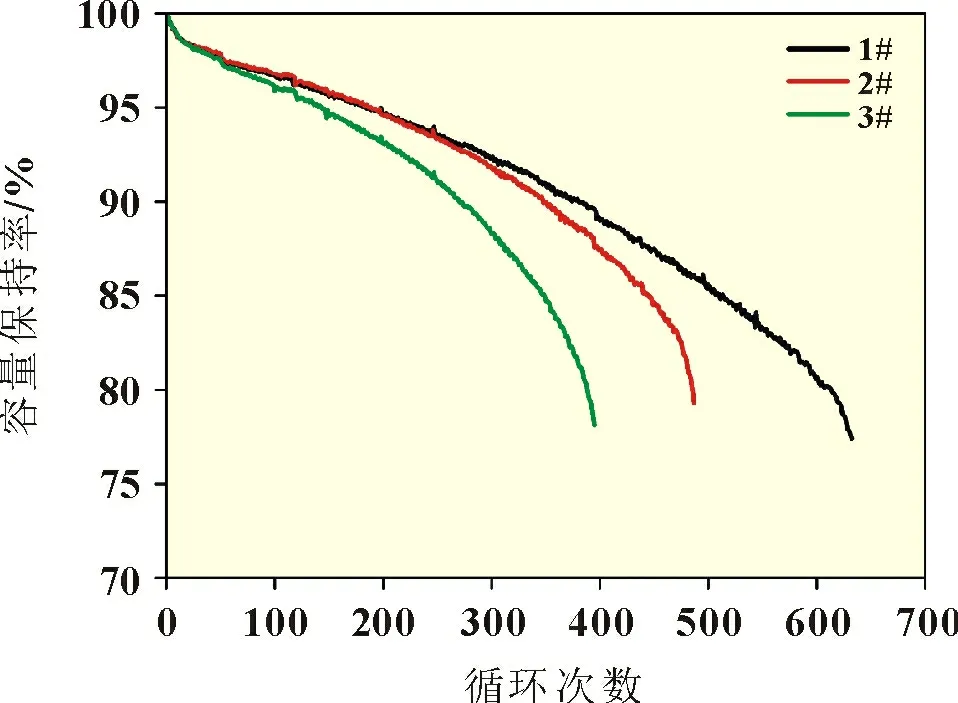

本文采用的等效电路模型如图2 所示,模型由两部分串联组成,一个电阻元件Re,包括电解液中的欧姆电阻和集流体与极片间的欧姆电阻;一个电荷转移电阻Rct串联一个Warburg 阻抗W1,与常相位元件CPE1并联,其中Rct‖CPE 描述的是高-中频率范围内电极与电解质界面的电荷转移阻抗,Warburg 阻抗W1描述的是低频频率范围的离子扩散阻抗。

图2 等效电路模型

图3 为测试的阻抗谱与根据等效电路模型拟合的阻抗谱图,所有电池的SOC都调整为50%。可以看出,无论是高-中频率或者低频下,三种电池循环前后测试的阻抗谱与拟合的结果一致性很好,说明采用的等效电路模型是合理的。表2所示为三种电池循环前后等效电路模型中各元件参数。从表2 中数据可以得到,相比新鲜电池,循环后Re略有增加,Rct明显减小,W1和CPE1都存在明显增长。通过测试电池阻抗谱数据以及进行等效电路处理可以识别出电池老化后阻抗特性的变化,这些阻抗变化规律可以作为估计电池健康状态的参考指标。

表2 三种电池等效电路模型参数(SOC=50%)

图3 三种电池循环前后测试与拟合电化学阻抗谱对比

3.3 DRT 分析

图4 所示为三种电池电化学阻抗谱数据经过计算获得相应的弛豫时间分布。通过DRT 分析看出,三种电池在10 mHz~100 kHz 频率范围内,可以辨识出4 个过程,分别为S2、S2、S3、S4,表明电化学过程中的极化阻抗主要由四部分组成。在文献[4]中识别出的四个过程按高频到低频的顺序分别为接触内阻阻抗,锂离子穿过SEI 时的阻抗,SEI 表面的电荷转移阻抗,低频区锂离子在电解液中的扩散阻抗。本文并没有识别出接触内阻阻抗。采用DRT 技术识别锂离子电池不同的电化学过程,已开展较为充分的研究,如文献[5-7]中研究表明:在较高频率范围104~106Hz (对应的弛豫时间为10-6~10-4s),为颗粒与颗粒间或电极与集流体间的接触阻抗;100~1 000 Hz (对应的弛豫时间为10-3~10-2s)范围,为SEI 产生的阻抗;0.4~20 Hz (对应的弛豫时间为0.05~2.5 s)范围,为电荷转移阻抗。这些阻抗的识别均与文献[4]的结论一致。为了识别低频区的扩散阻抗是由锂离子在固相中的扩散导致还是在电解液中的扩散导致,文献[4]采用文献[8-9]中的阻抗谱模型,通过遗传算法及敏感性分析,得出低频区的扩散阻抗为锂离子在电解液中的扩散阻抗。因此根据文献[4],可以得出S1 为锂离子穿过SEI 时的极化阻抗;S2、S3 发生在SEI表面,即电极与电解质界面处的电荷转移反应时的极化阻抗;S4 为低频区的锂离子在电解液中的扩散阻抗。因此从图中可以明显看出扩散阻抗在极化阻抗中的占比最大,说明在电池充放电过程中扩散阻抗是发生极化的主要原因。进一步分析,循环前后扩散阻抗变大,这是由于电池循环后极片的孔隙率降低,副反应消耗电解液,导致电解液的体积分数下降,锂离子在电解液中的有效扩散系数降低,阻抗增大。循环后S2、S3 有所增加,表明负极活性材料可能发生了破碎或者表面失活,所以反应阻抗增大。三种电池循环后S1 下降明显,这归因于本文中采用硅碳混合负极,在脱嵌锂过程中硅材料体积变化较大,易发生破碎,导致材料表面的SEI 膜破碎,SEI 膜厚度增长不明显,因此该部分阻抗减小。相比2#和3#样品,1#样品S2 和S3 峰在循环后难以区分,这可能是由于1#电池经历的充放电循环次数更多,1#电池负极中的石墨和SiO 劣化会更严重,从而表现出不同的阻抗现象。

图4 三种电池循环前后DRT分析

4 结论

本文研究了高镍-硅碳体系电池的循环性能,获得了循环前后的电化学阻抗谱数据,并进行了DRT 分析。通过测试可以看出,随着负极中硅含量从15%增加到30%,循环次数从613 次减少到了390 次(截至剩余容量80%),因此在商业化应用中负极硅材料的含量要进行合理的设计。对三种电池进行了电化学阻抗谱测试,通过建立合理的等效电路模型,可以对电化学过程的阻抗特性进行定性的分析,获得电池健康状态检测的参考指标。在电化学阻抗谱的基础上进行了DRT 分析,获得了对应于不同电化学过程的阻抗规律,可以辨识出阻抗组成,为电池的优化设计提供指导。