锂离子电池正负极材料对低温充放电性能影响

2021-09-03张树国杜晨树

李 爽,张树国,杜晨树

(宁波维科电池有限公司,浙江宁波 315800)

锂离子电池的性能受工作环境温度影响十分明显,通常其充电温度限于0~60 ℃,放电温度限于-20~60 ℃范围内,低温环境下性能衰减使其在低温天气、严寒地区以及军工、航空航天等领域应用受到限制,因此改善锂离子电池的温度特性是拓展其应用范围的关键因素[1]。低温下放电平台降低,放电容量大幅下降,实际应用中会导致用电设备续航时间缩短或直接关机;而在低温条件下大倍率充电则会造成锂金属析出,析出的金属锂与电解液发生反应,会过度消耗锂和电解液,造成不可逆的容量损失,反应产物沉积于电极表面使阻抗增大,进一步阻碍锂离子嵌入负极,并且析出的锂金属可能形成枝晶,有刺穿隔膜引发电池内短路及热失控的几率[2],实际应用中会导致用电设备使用寿命缩减甚至产生安全风险。

锂离子电池充放电过程包含以下几个行为:(1)锂离子在正/负极材料中脱嵌/嵌入;(2)锂离子在电解液中转移;(3)锂离子穿过SEI 膜;(4)锂离子在活性材料内部进行固相扩散。由于低温下正负极材料活性降低、电解液的离子电导率降低、电化学反应速率减慢,所以在低温下实现上述行为都需要克服更高的阻抗。为改善锂离子电池的低温性能,需要从提高锂离子在活性物质中的扩散系数、增大电解液的离子电导率、形成较薄而致密的SEI 膜[3]等方面进行改进。本文从优化电池材料的角度出发,从低温充电和低温放电两个方面进行实验和分析讨论,探讨优化正负极材料对锂离子电池低温性能的改善效果。

1 实验

1.1 电池制备

基准电池的制备:将正极活性物质钴酸锂(天津产,5000B)、导电剂Super-P、粘结剂PVDF 与溶剂NMP 按照设计的比例搅拌分散,制成正极浆料。将负极活性物质石墨(江西产,AZV-5)、导电炭黑Super-P、粘结剂SBR、分散剂CMC 与溶剂去离子水按照设计的比例充分搅拌,制成负极浆料。将正、负极浆料分别均匀涂覆于铝箔和铜箔表面,经过烘干、辊压、模切成设计尺寸的正负极片。将正、负极片和隔膜通过卷绕方式制成卷芯,装入成型铝塑膜,进行顶封和侧封,在手套箱内注入低温型电解液并封口,通过高温静置使电解液充分浸润后,使用瀚川夹具机进行化成,此方案成品电池标记为A。方案B 样品制作时,采用碳包覆石墨(上海产,QCG-H2)替代基准电池的负极活性物质。方案C 样品制作时,采用小颗粒钴酸锂(北京产,5#)替代基准电池的正极活性物质。方案D样品制作时,分别采用小颗粒钴酸锂(北京产,5#)和碳包覆石墨(上海产,QCG-H2)替代基准电池的正、负极活性物质。各组别对应的正负极材料如表1 所示。

表1 各方案正负极材料

1.2 电池性能测试

使用JSM-6510 型扫描电子显微镜(SEM)观察辊压后正、负极极片的表观形貌。

交流阻抗测试:使用科斯特CS 电化学工作站,采用的频率范围为100 kHz~0.01 Hz,从高频场向低频场扫描。

使用新威测试柜对电池进行充放电及循环测试。

充电制式:将电池在指定温度实验箱内放置4 h 后,以0.2C恒流充电至4.2 V,转恒压充电至电流降低至0.02C。

放电制式:将电池在指定温度实验箱内放置4 h 后,以0.2C恒流放电至3.0 V。

2 结果与讨论

2.1 SEM 结果分析

图1 为优化前后正负极材料的SEM 照片,可以看出图(b)与(a)相比粒径较小。减小正极材料粒径,可以缩短锂离子迁移距离,使正极脱嵌锂的过程易于进行[4]。图(d)与(c)相比,石墨碎片边缘更加圆滑且颗粒之间孔隙更大。碳包覆能够增加表面无序度,抑制金属锂析出[5],并且避免负极与电解液直接接触,改善电解液与负极的相容性[2],另外由于软碳或硬碳材料的层间距比石墨大,因此在石墨表面进行碳包覆有利于锂离子的扩散[6],使SEI 膜阻抗降低[7]。

图1 四种正负极材料辊压后极片的SEM照片

2.2 交流阻抗分析

图2 为各方案电池在约60%荷电状态(SOC)时的电化学阻抗Nyquist 图。

图2 交流阻抗Nyquist图

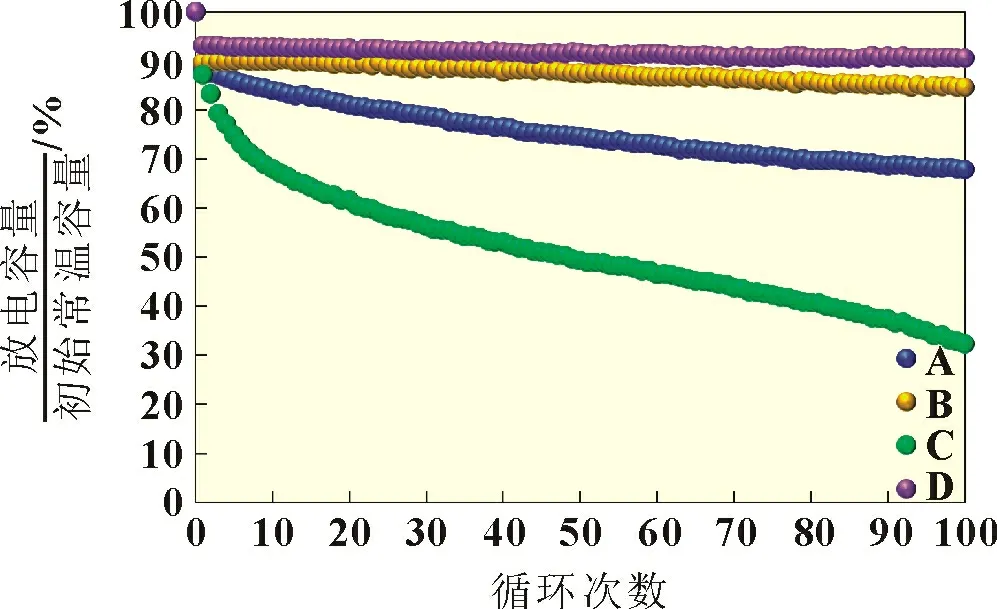

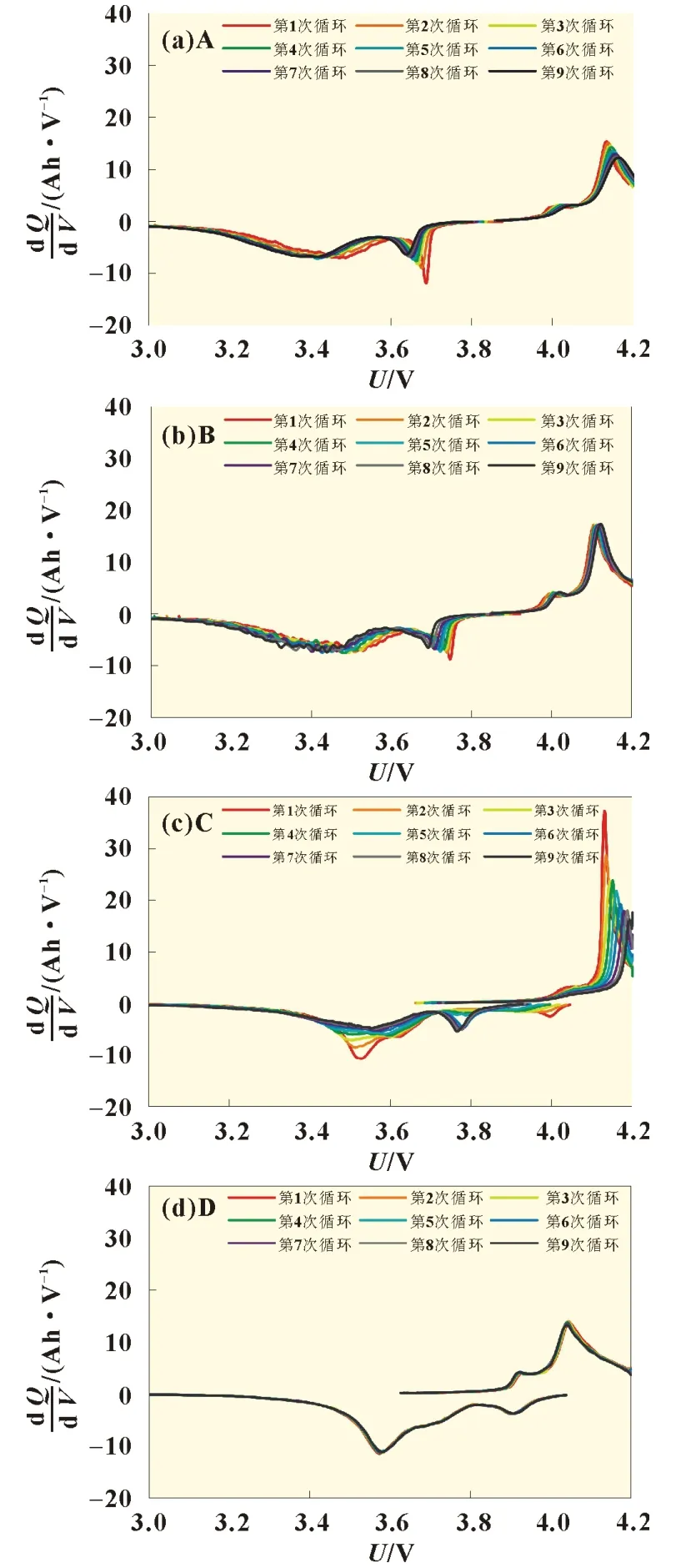

由图2 可看出,各组样品的交流阻抗Nyquist 图由高频区和中频区分别反映SEI 膜性质和电荷转移反应特性的半圆形容阻弧以及低频区代表扩散过程的直线组成。图中高频段与实轴的阻抗截距处,阻抗的虚部消除,由此产生的实部主要是电解质的欧姆阻抗Rb,可以看出欧姆阻抗RD 表2 电化学阻抗谱拟合数值 Ω·cm2 图3 所示为各方案电池样品-20 ℃放电曲线。 图3 各方案电池样品-20 ℃放电曲线 由图3 可见,与A 样品相比,方案B、C、D 样品的低温放电性能均有改善,其中优化正极材料的电池C 和D 明显提升了放电电压平台,-20 ℃放电容量仍可达到初始常温容量的90%以上。 图4 所示为各方案电池样品-20 ℃充电曲线。 由图4 可知,与A 样品相比,方案B、C、D 样品的低温充电性能均有改善,其中优化负极材料的电池B 和D 充电电压平台较低,可明显提高恒流阶段充电容量比例。综上,优化正极材料对低温放电性能改善效果明显,而优化负极材料能够明显改善低温充电性能。 图4 各方案电池样品-20 ℃充电曲线 2.5.1 低温循环容量保持率 图5 给出各方案电池样品-10 ℃循环曲线。 图5 各方案电池样品-10 ℃循环曲线 -10 ℃循环10次后各方案电池的容量保持率为D>B>A>C,其中B、D 样品放电容量相比于初始常温容量有所降低,但在10 次低温循环的过程中放电容量比较稳定,A、C 样品在低温循环过程中放电容量逐次降低,其中C 样品每次放电容量都比前一次放电容量大幅下降。可以看出,优化负极材料的电池与基准电池相比,低温循环性能有所改善,同时优化正负极材料的电池可进一步改善低温循环性能,而只优化正极材料的电池在低温循环过程中达不到改善效果,反而性能逐渐劣化,这是由于优化后的正极材料低温活性提高,充电时锂离子可快速从正极脱出,而低温下负极的活性不能与正极相匹配,嵌锂速度较慢,造成固相扩散路径堵塞,导致锂离子在负极表面还原成金属锂,并且没有足够长的搁置时间使其重新回嵌到石墨片层之间,随着循环次数增加,析出的金属锂在负极表面大量堆积,造成不可逆的容量损失和性能衰减。小颗粒钴酸锂的离子迁移路径较短,因此离子迁移更加快速,在常温时,锂离子扩散速度很快,因此粒径差异的影响不明显,但低温条件下小颗粒材料的优势就会显现,负极材料的劣势因而更加突出,导致电池性能劣化。 2.5.2 低温循环容量微分曲线分析 图6 所示为各方案电池样品-10 ℃循环1~9 周的容量微分曲线。由图6(a)可以看到,方案A 样品随低温循环周次增加,氧化峰和还原峰的位置均逐渐发生少许移动,峰强度缓慢降低,表明充放电过程中存在极化现象,充放电容量略有衰减。图6(b)中,方案B 样品随低温循环周次增加,氧化峰未发生明显变化,还原峰位置逐次移动,峰形逐渐变宽,表明在以上循环周次中,充电过程中的化学行为基本一致,而放电过程中的极化逐渐加剧,说明优化负极材料有利于改善电池的低温充电性能。从图6(c)看到,方案C 样品随低温循环周次增加,峰形逐渐宽化,峰强度大幅降低,峰面积逐渐减小,表明存在很大程度的极化和容量损失,从第7周循环开始,在3.8 V 处产生较强的新还原峰,表明放电过程中出现新的还原反应,电极结构发生变化。由图6(d),方案D 样品在以上循环周次中,dQ/dV曲线高度重合,氧化峰和还原峰的位置和强度均未发生明显变化,表明样品D 在低温循环过程中没有出现极化加剧现象和容量变化,表现出良好的稳定性和循环可逆性。 图6 各方案电池样品低温循环的dQ/dV曲线 2.5.3 低温循环后电池拆解分析 各方案电池样品低温循环后拆解负极片的照片如图7 所示。低温循环后在干燥间拆解各方案样品,各方案样品拆解后极片状态与循环容量变化情况吻合,拆解照片见图7,样品A 负极片表面有少量均匀的析锂,黄色的极片表面覆有一薄层灰白色的金属锂,样品B 和样品D 负极片没有出现析锂现象,表面呈现明亮的金黄色,样品C 负极片存在严重析锂,大量的金属锂沉积在极片表面使之呈灰色。 图7 各方案电池样品低温循环后拆解负极片的照片 适当减小钴酸锂材料粒径和碳包覆改性石墨都是优化锂离子电池正负极材料的方式,二者搭配使用能够起到改善锂离子电池低温性能的作用。 优化正极材料对低温放电性能改善效果明显,优化负极材料对低温充电性能改善效果明显。脱锂较嵌锂易于进行,限制锂离子电池低温性能的主要因素是充放电过程中接收锂离子的一方。 正极与负极材料活性不匹配或材料与使用条件不匹配会引起电池性能缺陷。若低温下正极脱嵌锂能力低于负极脱嵌锂能力,如样品B,低温下充放电会使放电容量得不到充分发挥,充放电效率(放电容量/充电容量)低。若低温下正极脱嵌锂能力远高于负极脱嵌锂能力,如样品C,则会低温充电析锂。 对于电池不同的使用需求,需要有针对性的选取正负极材料,如需解决低温放电需求,例如在室温下充电、在低温下使用的冷链扫码枪,着重优化电池的正极材料即可满足需求;解决低温循环需求例如寒冷地区使用的车载定位器,需要同时优化电池的正负极材料,从而同时改善低温充放电性能。

2.3 低温放电性能

2.4 低温充电性能

2.5 低温循环性能

3 结论