酸性蛋白酶对发酵黄豆酱品质的影响

2021-09-03王端好陆光瑞陈福生

张 欢,王端好,陆光瑞,陈福生*

(1.华中农业大学 食品科技学院,湖北 武汉 430070;2.黄淮学院 生物与食品工程学院,河南 驻马店 463000;3.青援食品有限公司,山东 沂水 276400)

黄豆酱是一种以大豆和面粉为主要原料的发酵食品,营养丰富且富含大豆异黄酮、多酚类物质、大豆皂苷等功能性成分[1],具有抗癌、抗氧化、降血糖等生理功效[2-5]。黄豆酱的生产菌种常为米曲霉(Aspergillus oryzae),它主要可产生中性蛋白酶[6]。而黄豆酱的发酵过程处于偏酸性条件[7],因此添加酸性蛋白酶应该可以弥补米曲霉产酸性蛋白酶的不足,促进原料中蛋白质分解,加速黄豆酱的生产,并提高其风味。近年来,酶制剂在调味品中的应用主要是采用复合酶制剂取代传统生产过程中的“制曲”工序,为企业生产提供方便[8]。但目前对于在黄豆酱发酵过程中添加酸性蛋白酶制剂的研究鲜有报道。

酸性蛋白酶在我国食品酿造中已有较多应用研究。唐胜球等[9]研究发现,添加酸性蛋白酶能够提高黄酒出酒率,并可改善黄酒风味;于丽萍等[10]研究表明,在酱油酿造过程中添加酸性蛋白酶可缩短酱油的酿造时间,提高其产量;刘鑫等[11]在食醋的酿造中添加酸性蛋白酶,发现可提高产品中氨基酸的含量,并增强食醋香气成分。

本研究拟通过添加不同比例的酸性蛋白酶,以探究其对黄豆酱发酵过程中理化指标和成熟酱醅挥发性风味成分含量等的影响,旨在为加速黄豆酱发酵,提高其品质提供参考。

1 材料与方法

1.1 材料与试剂

黄豆酱成曲(黄豆的米曲霉培养物,手感曲料松软,有弹性;外观菌丝丰满,淡黄色有曲子特有的香气,无异味;总酸≤1.8 g/100 g;水分≤32%):山东青援食品有限公司;酸性蛋白酶制剂(酶活100 000 U/mL):隆科特生物科技有限公司。

甲醛(分析纯):西陇科学有限公司;3,5-二硝基水杨酸(3,5-dinitrosalicylic acid,DNS)(分析纯):国药集团化学试剂有限公司;NaCl(分析纯):山东潍坊铭阳实验仪器有限公司;AgNO3(分析纯):苏州生物科技有限公司。

1.2 仪器与设备

MX-250HL恒温恒湿培养箱:北京市永光明医疗仪器有限公司;PHS-3C pH计:梅特勒-托利多仪器(上海)有限公司。

1.3 方法

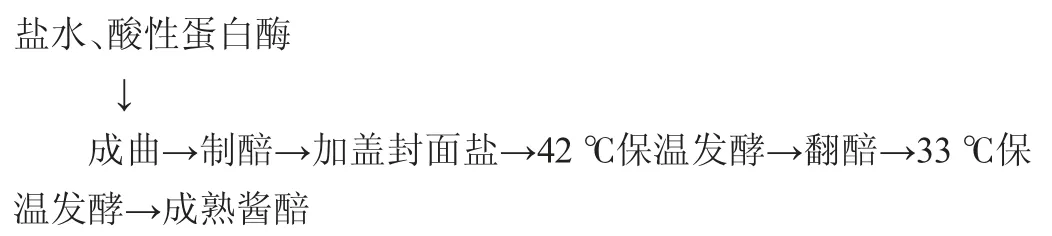

1.3.1 黄豆酱酿造工艺流程及操作要点

操作要点:

成曲和盐水(21.8%)按1∶1.1比例,酸性蛋白酶分别按成曲质量的0.05%、0.15%、0.25%、0.35%,充分混合均匀后,放入玻璃罐内,压实并加封面盐。封面盐用量约为盐水中盐量的1/3。黄豆酱最终含盐量约为12.6%。每组3个平行。

将盛有物料的玻璃罐放进保温箱内,42 ℃恒温发酵。15 d后翻醅,将封面盐均匀拌入酱醅中,于33 ℃继续恒温发酵至30 d。每隔5 d取样测定酱醅的pH值、总酸、氨基酸态氮和还原糖等含量,每次取样时酱醅均需搅拌均匀。

实验所用成曲的蛋白酶酶活力采用福林法进行测定,测定结果:酸性蛋白酶(225.35±15.56)U/g、中性蛋白酶(967.78±56.57)U/g。由此可知,米曲霉主要产中性蛋白酶。在发酵初期酱醅的酸度较低,主要是中性蛋白酶发挥水解作用,随着发酵的进行,酱醅的酸度逐渐升高,此时酸性蛋白酶的水解能力较强;黄豆酱的水分含量在发酵初期为54%左右,发酵结束时为52%左右;整个发酵过程是在密闭的玻璃罐中进行中的,水分蒸发较少。

1.3.2 黄豆酱发酵过程中理化指标的测定

pH值和还原糖含量测定[12]:分别采用pH计和3,5-二硝基水杨酸法测定酱醅的pH值和还原糖含量。

氨基酸态氮和总酸含量测定[13]:采用酸度计法和甲醛滴定法分别测定酱醅中总酸和氨基酸态氮含量。具体操作步骤参照GB 5009.235—2016《食品安全国家标准食品中氨基酸态氮的测定》中的方法。

1.3.3 黄豆酱风味成分的测定

采用顶空固相微萃取-气相色谱-质谱联用(headspace solid phase microextraction-gas chromatography-mass spectrom etry,HS-SPME-GC-MS)测定成熟黄豆酱中挥发性风味成分,具体方法参照文献[14]。采用美国国家标准与技术研究院(national institute of standards and technology,NIST)11.0谱库和WILEY09数据库进行检索,选择匹配度>80的物质,按照峰面积归一化法计算挥发性化合物的相对含量。

1.3.4 黄豆酱的感官评价

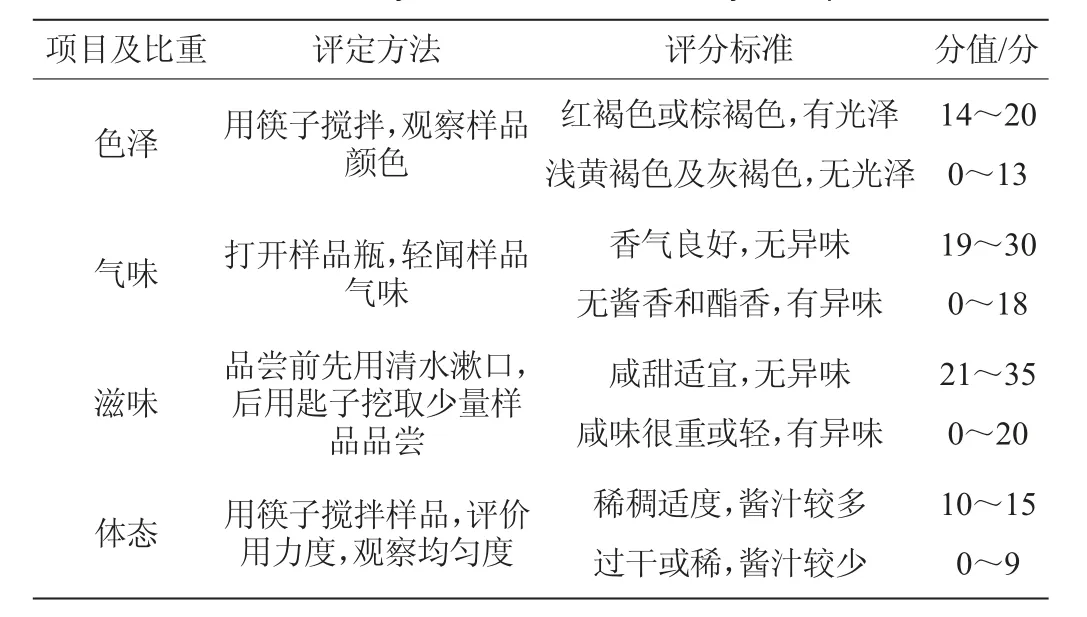

参照国标GB/T 24399—2009《黄豆酱》[15]感官要求,制定感官评定表(表1),总分100分。由9名长期从事制酱及检验工作的人员品评和打分,比较添加和不添加酸性蛋白酶黄豆酱之间的差异。

表1 黄豆酱的感官评分标准Table1 Sensory score standards of soybean paste

1.3.5 统计分析

采用GraphPad Prism 8.0对数据进行分析;采用SPSS 22.0软件对数据进行相关性分析及单因素方差分析,并用邓肯复极差法(Duncan's)进行多重显著性差异分析,结果以平均值±标准差表示,显著性水平为P<0.05。

2 结果与分析

2.1 酸性蛋白酶对黄豆酱发酵过程中理化性质的影响

2.1.1 总酸和pH值的变化

总酸含量是黄豆酱发酵过程的重要指标之一[16],因为酸类成分是酯化反应的物质基础之一,一定量的有机酸可提升豆酱风味[17]。而发酵过程中酱醅的pH值通常控制在5.0~6.0[18]。以不添加酸性蛋白酶的黄豆酱为对照(CK),对添加不同浓度酸性蛋白酶的黄豆酱发酵过程的总酸和pH值进行了测定和分析,结果见图1。

图1 黄豆酱发酵过程中总酸含量和pH值的变化Fig.1 Changes of total acid contents and pH value of soybean paste during fermentation process

由图1可知,在发酵前期(0~15 d)黄豆酱的总酸含量快速上升,随后上升缓慢;pH值在发酵过程中整体呈不断下降趋势,且介于5.0~6.0之间。通过对数据的统计分析发现,pH值和酸度之间具有极显著的负相关性(CK、0.05%、0.15% 0.25%、0.35%的相关系数分别为:-0.640、-0.618、-0.595、-0.591、-0.585)(P<0.01)。引起二者变化的主要原因是:发酵前期,在米曲霉产生的蛋白酶和淀粉酶等的作用下,蛋白质和淀粉迅速转化为氨基酸、单糖和寡糖等,并进一步在酱醅中乳酸菌、微球菌等的作用下转化为有机酸等[19],所以酱醅总酸含量快速升高,对应的pH值快速降低。而在发酵后期(超过15 d),由于蛋白质和淀粉等底物浓度降低、食盐浓度升高、pH值降低,以及发酵温度降低等原因,乳酸菌、微球菌等产酸速度变得相对缓慢[20-21],从而使得发酵后期总酸含量和pH值变化趋缓。其中发酵20 d时,酱醅的总酸含量和pH值分别有短暂和微弱的降低和升高,可能的原因是发酵15 d时,封面盐混入酱醅中,同时发酵温度从45 ℃降低至33 ℃,酱醅中食盐浓度的升高和发酵温度的降低可能使乳酸菌、微球菌等微生物存在一个适应过程[22]。

由图1还可看出,在整个发酵过程中添加了酸性蛋白酶酱醅的总酸含量一直高于CK,对应的pH值一直低于CK。这表明,添加酸性蛋白酶可促进蛋白质降解,促进乳酸菌等微生物生长,进而使总酸含量升高[23],pH值降低。添加酸性蛋白酶的豆酱在发酵过程中总酸含量与CK相比存在显著差异(P<0.05),但不同酸性蛋白酶添加量之间总酸含量和pH值均不存在显著差异(P>0.05)。

2.1.2 氨基酸态氮含量的变化

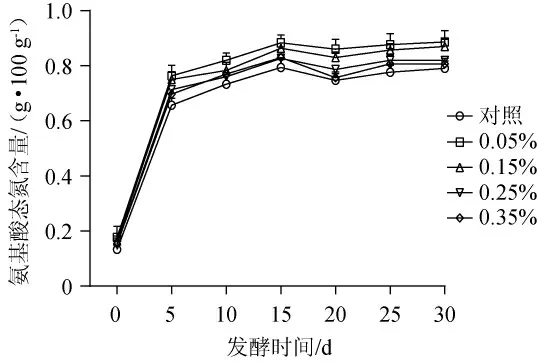

氨基酸态氮的含量是判断发酵型豆制品品质的主要指标之一。而黄豆酱中氨基酸态氮含量取决于蛋白酶的水解活性[24]。添加不同量酸性蛋白酶黄豆酱发酵过程中氨基酸态氮的变化见图2。

图2 黄豆酱发酵过程中氨基酸态氮含量的变化Fig.2 Changes of amino acid nitrogen contents of soybean paste during fermentation process

由图2可知,在黄豆酱发酵过程中,发酵至第5天时,酱醅中氨基酸态氮含量已经高于GB/T 24399—2009[15]中规定的0.5 g/100 g,随后则上升非常缓慢。发酵初期,酱醅中蛋白质被米曲霉产生的蛋白酶快速降解为游离氨基酸和小分子多肽,使酱醅中氨基酸态氮含量升高[16];之后由于盐浓度和酸度的升高使蛋白酶活力下降,氨基酸态氮生成量减少,而且一些微生物需要利用其作为氮源进行生长[25],导致酱醅中氨基酸态氮的含量增加缓慢。而且发酵过程中添加酸性蛋白酶发酵黄豆酱的氨基酸态氮含量始终高于CK。因此可知,添加酸性蛋白酶发酵黄豆酱可以提高酱醅中氨基酸态氮的含量,尤以0.05%的添加效果最为显著(P<0.05)。

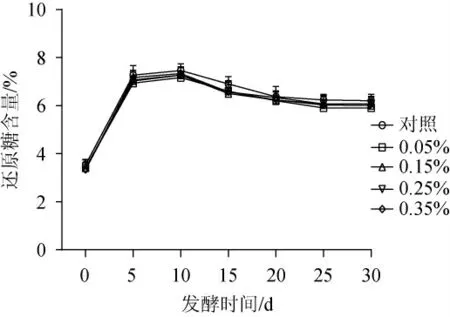

2.1.3 还原糖含量的变化

发酵过程中,原料中的淀粉在米曲霉产生的淀粉酶、糖化酶的作用下水解为还原糖,还原糖可进一步对酱的色、香、味产生影响[26-27]。不同酸性蛋白酶添加量的黄豆酱发酵过程中还原糖含量变化见图3。

图3 黄豆酱发酵过程中还原糖含量的变化Fig.3 Changes of reducing sugar contents of soybean paste during fermentation process

由图3可知,在黄豆酱发酵过程中,发酵至第10天时酱醅中还原糖含量已达到最高值,随后缓慢降低。发酵初始(<10 d),米曲霉产生的淀粉酶和糖化酶将原料中的淀粉快速水解产生还原糖[28],使得还原糖含量快速升高;而发酵后期(>10 d),随着淀粉底物的减少,以及部分还原糖与氨基酸结合形成色素[29],导致还原糖含量缓慢下降。整个发酵过程中,与CK相比,酸性蛋白酶的添加对还原糖含量变化无显著影响(P>0.05)。

2.2 酸性蛋白酶的添加对黄豆酱风味成分的影响

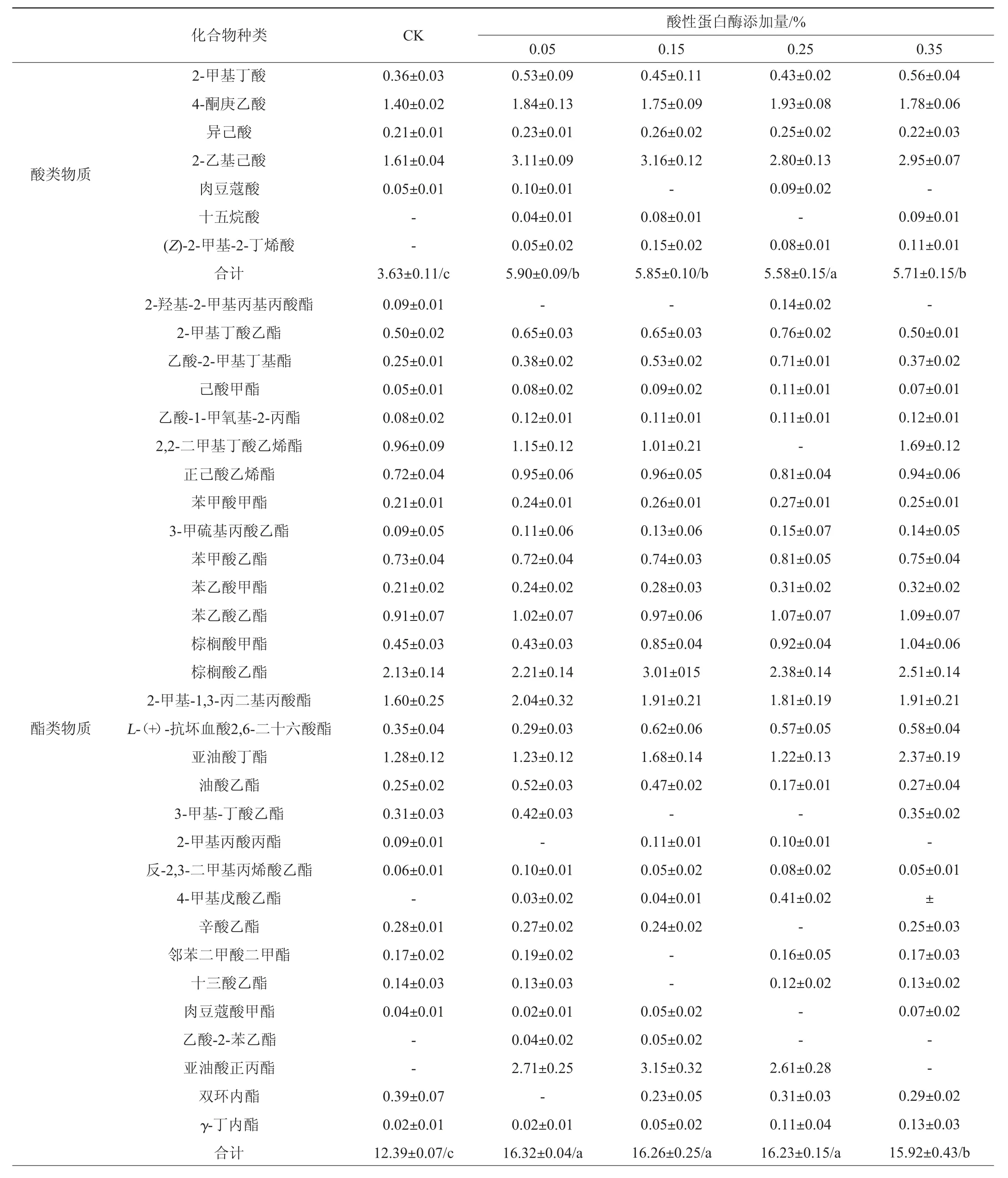

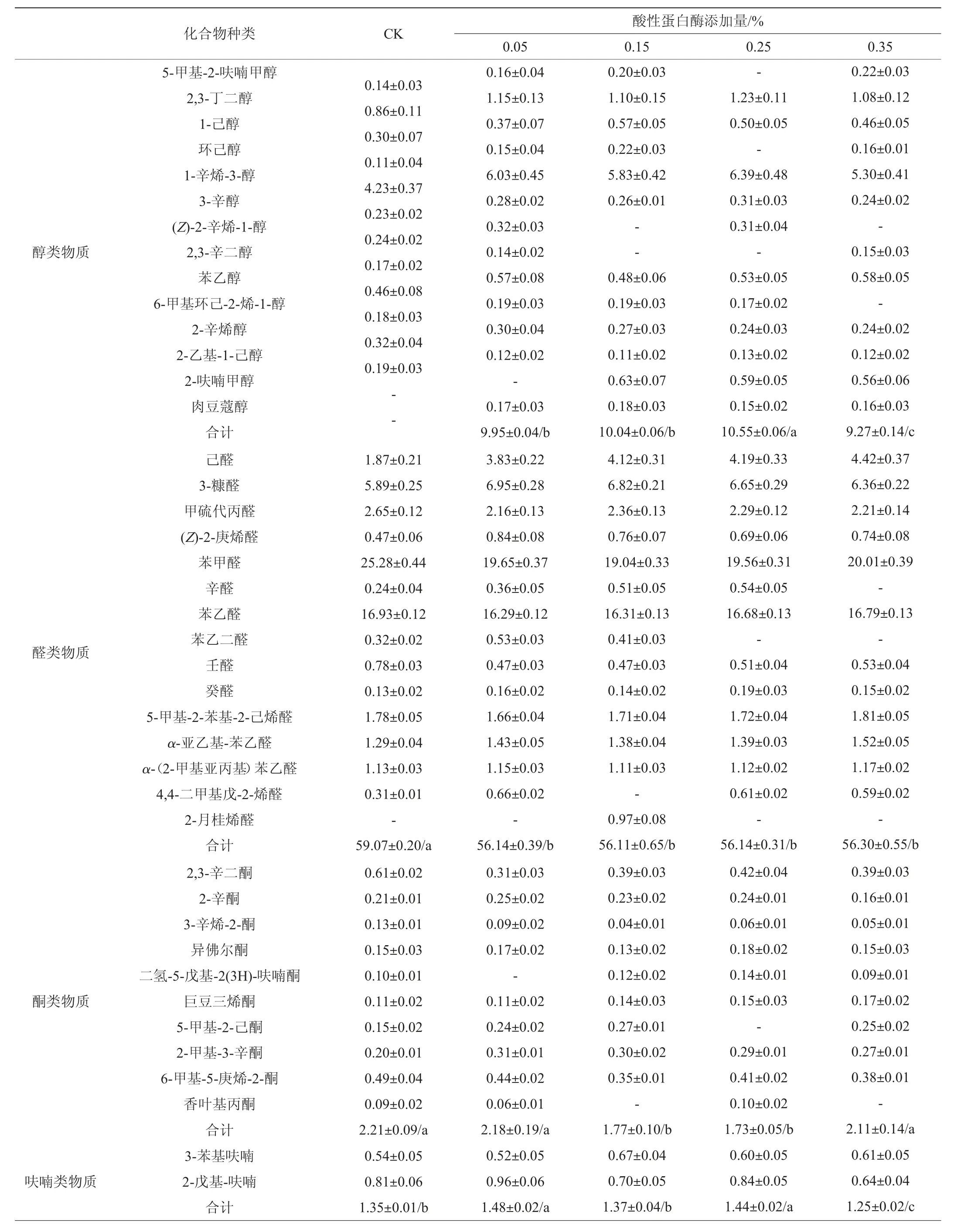

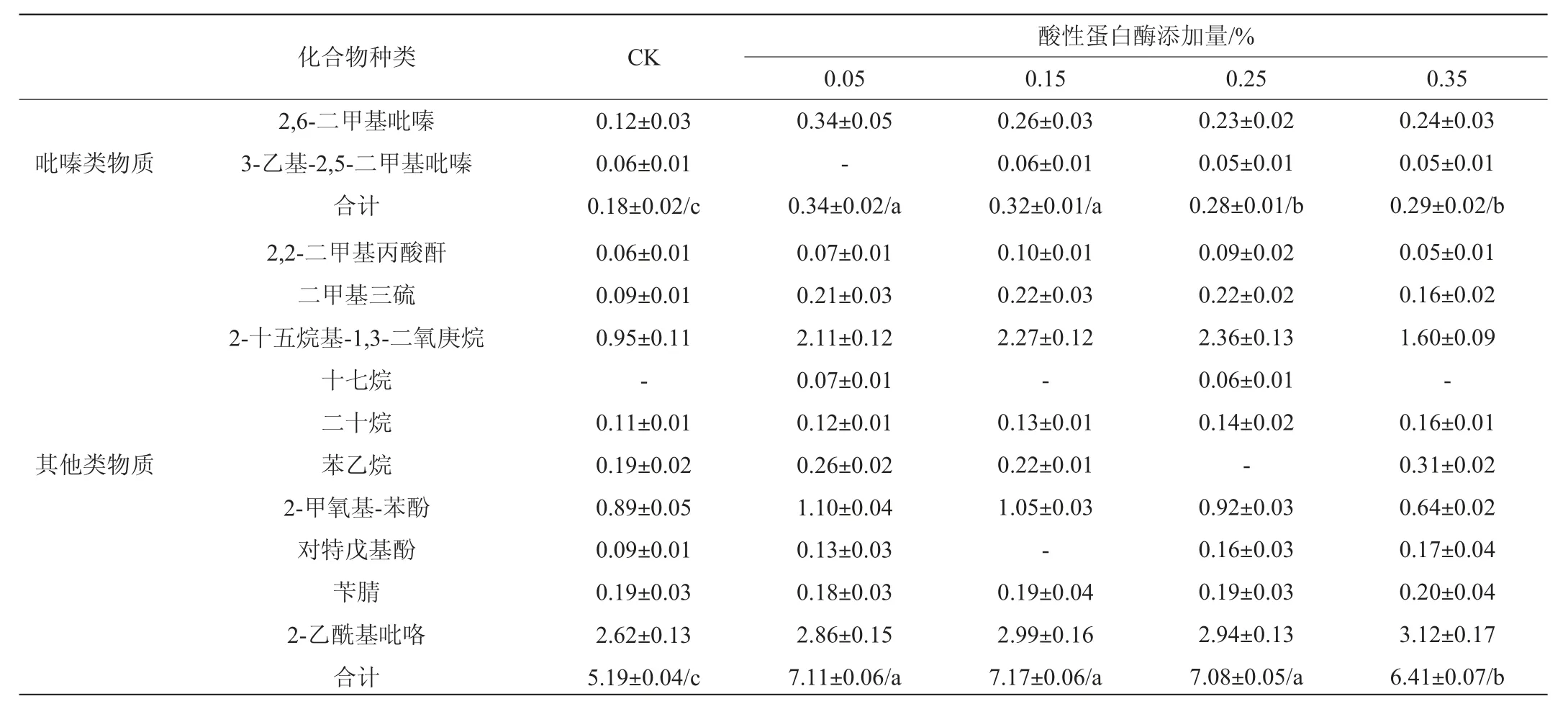

据报道,发酵黄豆酱中的风味成分主要包括酸类、醇类、醛类、酮类、酯类、呋喃类、吡嗪类等[30]。采用HS-SPMEGC-MS分析了不同酸性蛋白酶添加量的成熟黄豆酱(发酵至30 d)中风味成分,具体检测结果见表2。

由表2可知,黄豆酱中的风味成分主要是醛类、酯类、醇类和酸类。其中醛类物质的相对含量最高,酯类次之。醛类具有清香、果香和坚果香的芳香特质[31];酯类化合物是构成黄豆酱香气主体成分,也可增强其他风味化合物气味,缓和黄豆酱咸味,并对黄豆酱不良气味和刺激性气味有一定抑制作用[26];醇类可以赋予黄豆酱特殊香气,也可以和酸类成分一起成为酯化反应底物[32]。主要风味物质中含量较高的化合物包括苯甲醛、苯乙醛、己醛、3-糠醛、棕榈酸乙酯、1-辛烯-3-醇和2-乙基己酸。

表2 添加不同量酸性蛋白酶5种黄豆酱的挥发性化合物比较Table2 Comparison of volatile flavor compounds of 5 kinds of soybean paste with different acid protease addition

续表

续表

与CK相比,添加酸性蛋白酶的黄豆酱中,酸类、酯类和醇类的含量更高且差异显著(P<0.05)。其主要原因可能是:大豆蛋白在蛋白酶的作用下逐渐降解为肽和氨基酸,是黄豆酱挥发性风味成分的重要风味前提[33],而米曲霉产生的中性蛋白酶,可将蛋白质分解成可溶性氮,无法产生游离氨基酸,需要在酸性蛋白酶的作用下才能将肽类进一步分解成氨基酸[34]。添加酸性蛋白酶有助于氨基酸发生美拉德反应和Strecker降解,从而增加风味物质的含量[35]。而且不同添加量之间挥发性风味成分也会存在一些差异(P<0.05),但挥发性风味成分的含量并未随着酸性蛋白酶添加量的逐渐增加而增多。

2.3 感官评价

成熟黄豆酱的感官评分结果如表3所示。

由表3可知,发酵结束后成熟黄豆酱的感官性质良好,未出现腐败变质等不良现象。酸性蛋白酶的添加增强了酱的香气,促进了原料中蛋白质的水解,有较多酱汁,体态良好。从整体评分结果可以看出,添加酸性蛋白酶的酱品质更佳。

表3 酸性蛋白酶添加量对黄豆酱感官评分的影响Table3 Effect of acid protease addition on sensory scores of soybean paste

3 结论

在黄豆酱发酵过程中添加不同量的酸性蛋白酶(0.05%、0.15%、0.25%、0.35%,占成曲的比例),可弥补成曲中酸性蛋白酶的不足,促进黄豆酱原料中蛋白质的分解,从而提高酱醅中氨基酸态氮的含量,其中0.05%添加量的提升效果最好并有显著性差异(P<0.05);而且添加酸性蛋白酶显著提高了酱醅中挥发性酯类、醇类和酸类成分含量及黄豆酱的感官品质(P<0.05)。但挥发性风味成分的含量并未随着酸性蛋白酶添加量的逐渐增加而增多。所以此次实验得出添加0.05%的酸性蛋白酶发酵黄豆酱为最佳。

本次实验中酸性蛋白酶的最低添加量为0.05%,其发酵效果最佳,后期实验可尝试添加更低量的酸性蛋白酶,探究其发酵效果,以节约生产成本。