威宁豆酱纯种发酵工艺优化及挥发性风味物质分析

2021-09-03宫沛文杨潇垚孟淑真包峻州张问平吴拥军

蒲 静,宫沛文,杨潇垚,孟淑真,包峻州,张问平,吴拥军

(贵州大学 生命科学学院 农业生物工程研究院 山地植物资源保护与保护种质创新教育部重点实验室山地生态与农业生物工程协同创新中心,贵州 贵阳 550025)

豆酱又称黄豆酱、黄酱或大豆酱,是大豆自然发酵而成的固态发酵调味品[1-2]。豆酱具有多种产品如豆面酱、豆瓣酱及黄豆酱等[3],其作为中国特色的传统调味品,能提供丰富的营养物质(蛋白质、脂肪、维生素及微量元素)[4-5]及不饱和脂肪酸(亚油酸、亚麻酸等),还可降低人群患心血管疾病几率[6]。此外,豆酱中还含有多酚、大豆皂苷、类黑精、异黄酮等多种对人体有益的生理活性物质[7-11],具有很好的保健功能。因此,豆酱不仅能使菜品呈现出更鲜美的滋味,增加菜品的营养价值,还具有很好的保健功能。

威宁豆酱主要由大豆自然发酵获得,因其具有独特风味深受人们的喜爱。然而,威宁豆酱目前多以家庭作坊式传统自然发酵生产为主,卫生条件较差、生产周期长、质量不稳定、产量不高、季节性较强,因此,较低地工业化生产水平不能满足市场的需要,食品安全也存在隐患[12]。为能提高豆酱食用安全性、缩短生产周期[13],并能全年生产,可以通过人工接种纯种发酵豆酱的方式进行生产,但目前市场上适用于威宁豆酱纯种发酵的工业菌株种类较少,而且制作出的豆酱风味单一[14],品质难以达到传统生产方式生产出的豆酱。因此,优质纯种豆酱发酵菌株的选取及后续工艺条件的优化是目前豆酱发酵中亟待解决的问题。

本研究前期从威宁地区酱曲样本中分离筛选出具有优良发酵性能的菌株枯草芽孢杆菌(Bacillus subtilis)DX-9和异常威克汉姆酵母菌(Wickerhamomyces anomalus)DZ-3[12],采用该菌株分别纯种发酵大豆制作威宁豆酱,并以氨基酸态氮含量与感官评价为评价指标,优化制曲条件、辅料(食盐、辣椒粉、五香粉)添加量与后发酵条件。最后,采用气相色谱-质谱联用(gas chromatography-mass spectrometer,GC-MS)仪对自然发酵豆酱和纯种发酵威宁豆酱成品中的挥发性风味物质进行分析,为缩短威宁豆酱的生产周期、提高豆酱食用安全性以及促进威宁豆酱工业化生产提供理论指导。

1 材料与方法

1.1 材料与试剂

1.1.1 材料与菌株

黄豆、食盐、五香粉:市售;辣椒粉:自制;枯草芽孢杆菌(Bacillus subtilis)DX-9(NC 000964)和异常威克汉姆酵母菌(Wickerhamomyces anomalus)DZ-3(KY 105887.1):本实验室保藏。

1.1.2 试剂

氯化钠(分析纯)、氢氧化钠(分析纯):成都金山化学试剂有限公司;36%甲醛溶液(分析纯):重庆江川化工(集团)有限公司;结晶紫中性红胆盐琼脂(纯度99.9%):长沙三行生物科技有限公司;三糖铁琼脂(生化试剂):青岛海博生物公司。其他试剂均为国产分析纯。

1.1.3 培养基

LB培养基和马铃薯葡萄糖琼脂(potato dextrose agar,PDA)培养基:参照文献[15]配制;煌绿乳糖胆盐(brilliant green lactose bile,BGLB)肉汤培养基、沙门氏菌显色培养基:青岛海博生物公司;赖氨酸脱羧酶试验培养基:上海宾穗生物科技有限公司。

1.2 仪器与设备

SW-CJ-1FD标准型净化工作台:苏州净化设备有限公司;800Y多功能粉碎机:武义海纳电器有限公司;GMSX-280高压灭菌锅:英国阿斯太欧公司;SHZ-82恒温水浴锅:中国金坛市医疗仪器厂;DNP-9082电热恒温培养箱:上海精宏实验设备有限公司;JE203多功能电子天平:上海浦春计量仪器有限公司;HP6890/5975C气相色谱-质谱联用仪:美国安捷伦公司;57333-U手动固相微萃取装置:美国Supelco公司。

1.3 方法

1.3.1 威宁豆酱制作工艺流程及操作要点

操作要点:

挑选:挑选无虫蚀、无霉变、新鲜优质的非转基因黄豆。

烘烤:将黄豆置于140 ℃烘箱中烘1.5 h。

磨粉:采用多功能粉碎机磨粉,黄豆粉过60目筛。

高压灭菌:121℃高压蒸汽灭菌20min,冷却至30℃备用。

混匀:按无菌水∶黄豆粉=4∶5(mL∶g)的比例混匀得到黄豆匀浆。

人工接种:将菌株DX-9、DZ-3分别接种到5 mL LB、PDA液体培养基中,分别于38 ℃、30 ℃,180 r/min条件下活化培养12 h。将活化后的菌液分别按1%(V/V)的接种量接种于30 ℃黄豆匀浆中。

制曲:将接种DX-9的黄豆匀浆于37 ℃恒温发酵15 d,接种DZ-3的黄豆匀浆于28 ℃恒温发酵15 d。

添加辅料:酱曲粉碎后加入10%食盐、5%辣椒粉、1%五香粉,按酱曲∶无菌水=5∶3(g∶mL)混匀。

后发酵:将接种了DX-9与DZ-3的样品分别置于37 ℃、28 ℃的恒温水浴锅中后发酵3个月[16],即得威宁豆酱成品。

自然发酵威宁豆酱中不接种菌株,装坛后置于室外进行日晒夜露的开放式发酵,定期搅拌,发酵时间为半年左右[17]。

1.3.2 制曲条件优化

以酱曲中的氨基酸态氮含量为评价指标,设置制曲温度(DX-9制曲温度为34 ℃、36 ℃、38 ℃、40 ℃、42 ℃、44 ℃、46 ℃,DZ-3制曲温度为28 ℃、30 ℃、32 ℃、34 ℃、36 ℃、38 ℃、40 ℃)、菌株接种量(1%、2%、3%、4%、5%、6%,V/V)、制曲时间(3 d、6 d、9 d、12 d、15 d、18 d)为自变量,确定最优制曲温度、菌株接种量、制曲时间。

1.3.3 辅料添加量的优化

(1)单因素试验

以DX-9发酵豆酱的感官评分为考察指标,分别设置食盐添加量(8%、9%、10%、11%、12%、13%、14%)、辣椒粉添加量(1%、2%、3%、4%、5%、6%)、五香粉添加量(0.5%、1.0%、1.5%、2.0%、2.5%、3.0%)为单因素自变量,考察食盐添加量、辣椒添加量、五香粉添加量对DX-9发酵豆酱感官评分的影响。

(2)正交试验

在单因素试验基础上,以DX-9发酵豆酱感官评分为评价指标,分别选取食盐(A)、辣椒(B)、五香粉(C)添加量为考察因素设计正交试验,正交试验因素与水平见表1。

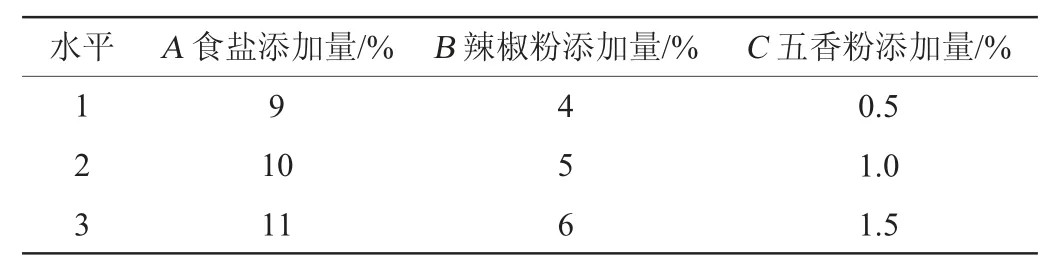

表1 辅料添加量优化正交试验因素与水平Table1 Factors and levels of orthogonal tests for auxiliary material addition optimization

1.3.4 后发酵条件优化

通过前期的实验确定制曲条件和辅料添加量后,以DX-9和DZ-3发酵豆酱的氨基酸态氮含量为评价指标,设置后发酵温度(DX-9后发酵温度为34 ℃、36 ℃、38 ℃、40 ℃、42 ℃、44 ℃、46 ℃,DZ-3后发酵温度为28 ℃、30 ℃、32 ℃、34 ℃、36 ℃、38 ℃、40 ℃)、后发酵时间(15 d、30 d、45 d、60 d、75 d、90 d)为自变量,确定最优后发酵温度、后发酵时间。

1.3.5 氨基酸态氮含量的测定

按国标GB/T 24399—2009《黄豆酱》[18]中的甲醛法测定氨基酸态氮含量。

1.3.6 威宁豆酱的感官评价

威宁豆酱的感官评分标准见表2[19-20],满分为100分。

表2 威宁豆酱的感官评分标准Table2 Sensory evaluation standards of Weining soybean paste

1.3.7 威宁豆酱微生物指标的测定

大肠菌群的测定:采用国标GB 4789.3—2016《食品微生物学检验大肠菌群计数》中的平板计数法[21];沙门氏菌的测定:采用国标GB 4789.4—2016《食品微生物学检验沙门氏菌检验》检验方法[22];金黄色葡萄球菌的测定:采用国标GB 4789.10—2016《食品微生物学检验金黄色葡萄球菌检验》中平板计数法[23]。

1.3.8 威宁豆酱中挥发性物质的检测与分析

采用GC-MS法测定自然发酵豆酱和纯种发酵豆酱的挥发性物质[24-25],对总离子流色谱图中的各峰经质谱计算机数据系统检索及核对美国国家标准与技术研究院14和Wiley275标准质谱图,确定挥发性化学成分,采用峰面积归一化法测定各化学成分的相对含量。

1.3.9 数据处理

采用SPSS25.0对挥发性物质进行主成分分析(principal component analysis,PCA),确定主要挥发性物质[26]。使用Excel2016和SPSS25.0绘图。

2 结果与分析

2.1 制曲条件优化结果

2.1.1 制曲温度

菌株DX-9和DZ-3制曲温度对酱曲氨基酸态氮含量的影响见图1。由图1可知,随着制曲温度的逐渐升高,氨基酸态氮含量均呈先增后降的趋势,分析原因可能是在各自的菌种最适生长温度下,菌株生长情况最佳,分泌的蛋白酶也最多,对大豆蛋白质的分解作用最强,因此氨基酸态氮含量也最高,温度升高或降低都会影响菌株的生长[27]。其中,菌株DX-9的最佳制曲温度为38 ℃,菌株DZ-3最佳制曲温度为34 ℃,在此温度下,酱曲中氨基酸态氮含量分别为0.25 g/100 g、0.17 g/100 g。

图1 菌株DX-9(A)和DZ-3(B)制曲温度对氨基酸态氮含量的影响Fig.1 Effect of koji-making temperature of strains DX-9 (A) and DZ-3(B) on amino acid nitrogen contents

2.1.2 菌液接种量

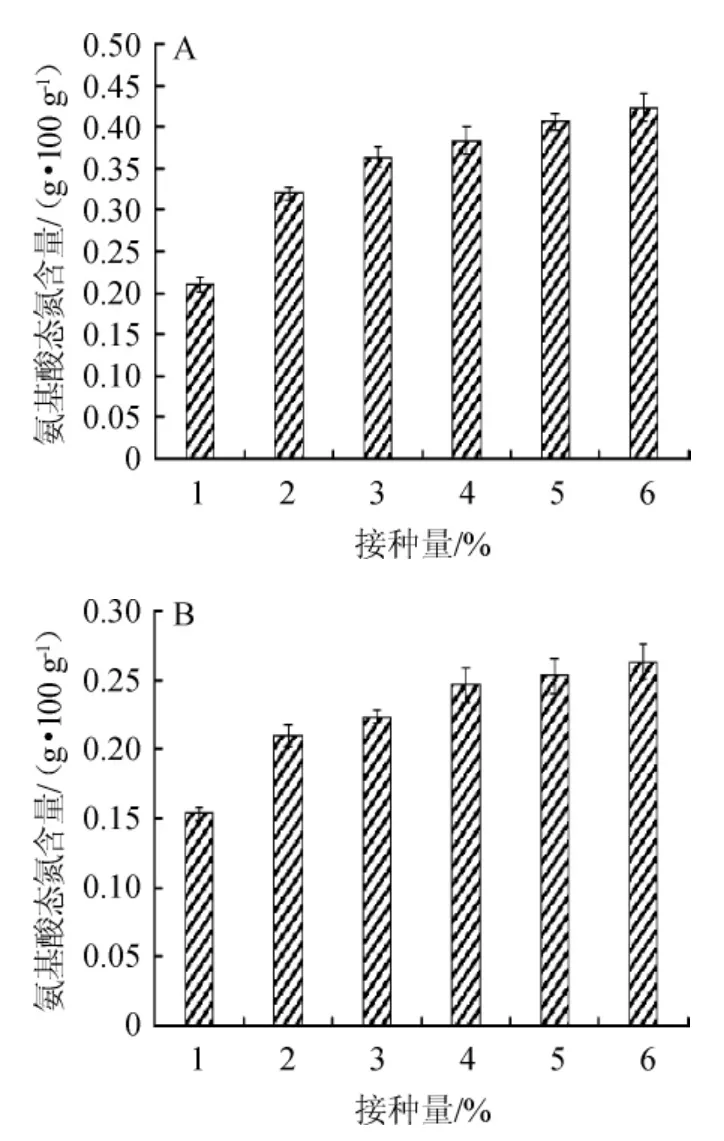

菌株DX-9和DZ-3接种量对酱曲中氨基酸态氮含量的影响见图2。由图2可知,氨基酸态氮的含量随着接种量的增加而增加,当菌种添加量偏低时,豆曲生长缓慢,曲香变淡,随着接种量增加,豆曲生长速率加快,消耗的水分增多。当二者接种量分别大于2%和3%时,酱曲发黏变黑,品质变差,影响翻曲[28]。因此,确定DX-9和DZ-3的最佳接种量分别为2%和3%。

图2 菌株DX-9(A)和DZ-3(B)接种量对氨基酸态氮含量的影响Fig.2 Effect of strains DX-9 (A) and DZ-3 (B) inoculum on amino acid nitrogen contents

2.1.3 制曲时间

菌株DX-9和DZ-3制曲时间对酱曲中氨基酸态氮含量的影响见图3。

图3 菌株DX-9(A)和DZ-3(B)制曲时间对氨基酸态氮含量的影响Fig.3 Effect of koji-making time of strains DX-9 (A) and DZ-3 (B) on amino acid nitrogen contents

由图3可知,当菌株DX-9发酵时间≤12 d、菌株DZ-3发酵时间≤18 d时,氨基酸态氮含量均随着发酵时间的延长呈上升趋势,酱曲颜色、质地均匀。继续发酵则表面产生了大量孢子,菌株生长消耗了酱曲大量水分,酱曲开始发黑、结块[29]。因此,确定DX-9、DZ-3的最优制曲时间为12 d、18 d,此时氨基酸态氮含量分别为0.21 g/100 g、0.19 g/100 g。

2.2 辅料添加量优化结果

2.2.1 单因素试验

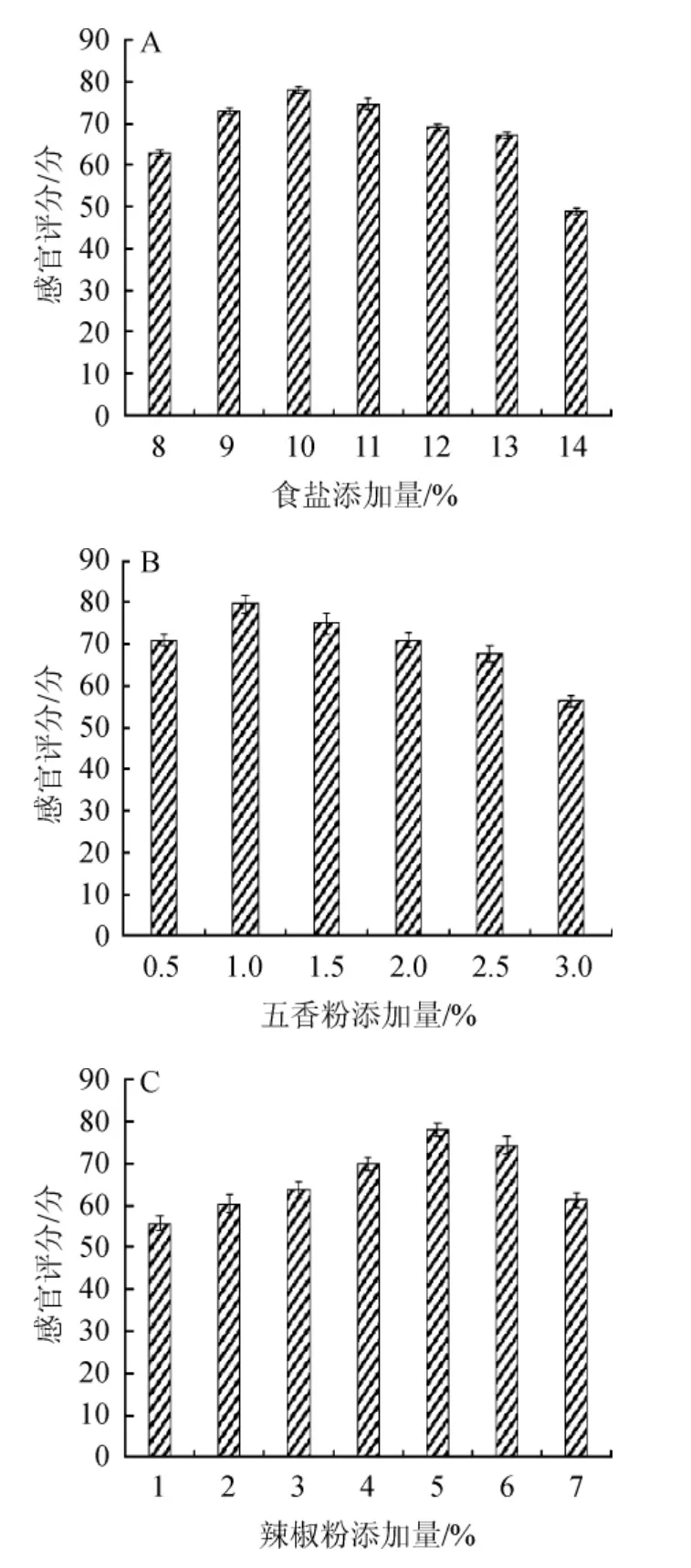

自然发酵和菌株DX-9发酵豆酱均为褐色,菌株DZ-3发酵豆酱为红褐色。制曲阶段中菌株DX-9比DZ-3周期短6 d,并且氨基酸态氮含量比菌株DZ-3高。因此,选择菌株DX-9为发酵菌株进行辅料添加量的优化。食盐、五香粉和辣椒粉添加量对菌株DX-9发酵豆酱的感官评分的影响见图4。

图4 食盐(A)、五香粉(B)及辣椒粉(C)添加量对豆酱感官评分的影响Fig.4 Effect of salt (A),five-spice (B) and chili power (C) addition on sensory evaluation of soybean paste

由图4可知,随着食盐、五香粉及辣椒粉添加量的增加,菌株DX-9发酵豆酱的感官评分均呈先升高后下降的趋势,当食盐、五香粉及辣椒粉添加量分别为10%、1%、5%时,豆酱的感官评分均最高,分别为79分、80分、78分。因此,确定食盐、五香粉及辣椒粉的最佳添加量分别为10%、1%、5%。

2.2.2 正交试验结果与分析

辅料添加量优化正交试验结果与分析见表3,方差分析见表4。

表3 辅料添加量优化正交试验结果与分析Table3 Results and analysis of orthogonal tests for auxiliary material addition optimization

表4 正交试验结果方差分析Table4 Variance analysis of orthogonal tests results

由表3及表4可知,食盐添加量(A)对豆酱感官评分影响最大(P<0.05),其次为五香粉添加量(C),辣椒粉添加量(B)影响最小。优化的条件组合为A2B2C3,即食盐添加量为10%,辣椒粉添加量为5%,五香粉添加量为1.5%,此条件下豆酱感官评分最高,为87分。

2.3 后发酵条件优化结果

2.3.1 后发酵温度

菌株DX-9和DZ-3后发酵温度对豆酱中氨基酸态氮含量的影响见图5。由图5可知,氨基酸态氮含量均随着后发酵温度的升高呈先升高后下降的趋势,当菌株DX-9和DZ-3的后酵温度分别为40 ℃、36 ℃时,氨基酸态氮含量最高,分别为0.66 g/100 g、0.55 g/100 g。因此,确定菌株DX-9和DZ-3的最佳后发酵温度分别为40 ℃和36 ℃。

图5 菌株DX-9(A)和DZ-3(B)后发酵温度对氨基酸态氮含量的影响Fig.5 Effect of post-fermentation temperature of strains DX-9 (A) andDZ-3 (B) on amino acid nitrogen contents

2.3.2 后发酵时间

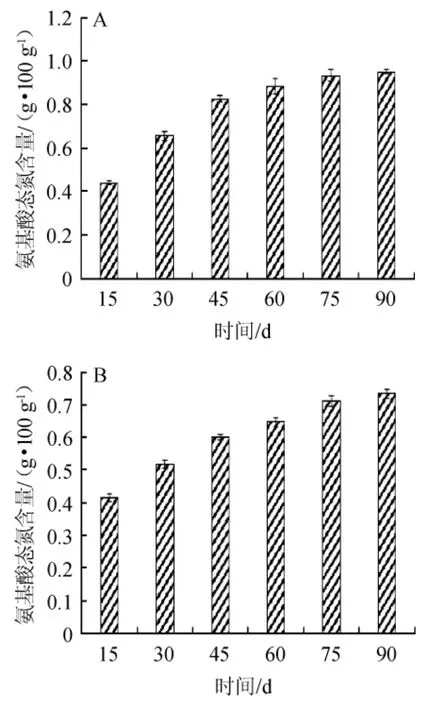

菌株DX-9和DZ-3后发酵时间对豆酱中氨基酸态氮含量的影响见图6。

图6 菌株DX-9(A)和DZ-3(B)后发酵时间对氨基酸态氮含量的影响Fig.6 Effect of post-fermentation time of strains DX-9 (A) and DZ-3(B) on amino acid nitrogen contents

由图6可知,菌株DX-9和DZ-3的后发酵时间为30 d时,豆酱中氨基酸态氮含量分别为0.68 g/100 g、0.50 g/100 g,均达到国标GB/T 24399—2009《黄豆酱》的要求(氨基酸态氮含量≥0.5 g/100 g)。结合感官评价,当后发酵时间为30 d时,菌株DX-9和DZ-3发酵的豆酱色泽较浅、酱味不足、均匀度不够。发酵至90 d时,菌种DX-9发酵的豆酱为褐色,菌种DZ-3发酵的豆酱为红褐色,酱香味均浓郁,酯香气均足,浓稠均适度。因此,确定菌株DX-9和DZ-3的最佳后发酵时间均为90 d。

2.4 威宁豆酱的感官评价

对自然发酵、菌株DX-9和DZ-3发酵的豆酱成品进行感官评价,结果见表5。由表5可知,色泽上,菌株DX-9和自然发酵的豆酱为褐色,菌株DZ-3发酵的豆酱为红褐色;在气味上,自然发酵酱香浓郁,纯种发酵豆酱兼具酱香和酯香;滋味上,3种豆酱味鲜醇厚、咸甜适口,但纯种发酵豆酱更加细腻;形态上,纯种发酵豆酱比自然发酵豆酱更粘稠,菌株DZ-3发酵豆酱相比DX-9发酵豆酱偏稀。综合比较,菌株DX-9比菌株DZ-3发酵的豆酱品质更佳。

表5 不同豆酱成品的感官评价结果Table5 Sensory evaluation results of different soybean paste products

2.5 威宁豆酱微生物指标的测定结果

自然发酵、菌株DX-9及DZ-3发酵豆酱的微生物指标见表6。由表6可知,3种豆酱的微生物指标均符合国标GB 2718—2014《酿造酱》要求[20]。菌株DX-9和DZ-3发酵豆酱的大肠菌群数均小于自然发酵豆酱;菌株DX-9和DZ-3发酵豆酱均未检测到金黄色葡萄球菌,自然发酵豆酱中金黄色葡萄球菌数量<10 CFU/g;在3种豆酱成品中均未检测到沙门氏菌。综上可知,纯种发酵安全性比自然发酵高。

表6 不同豆酱成品的微生物指标检测结果Table6 Determination results of microbial indexes of different soybean paste products

2.6 威宁豆酱中挥发性风味物质的检测结果

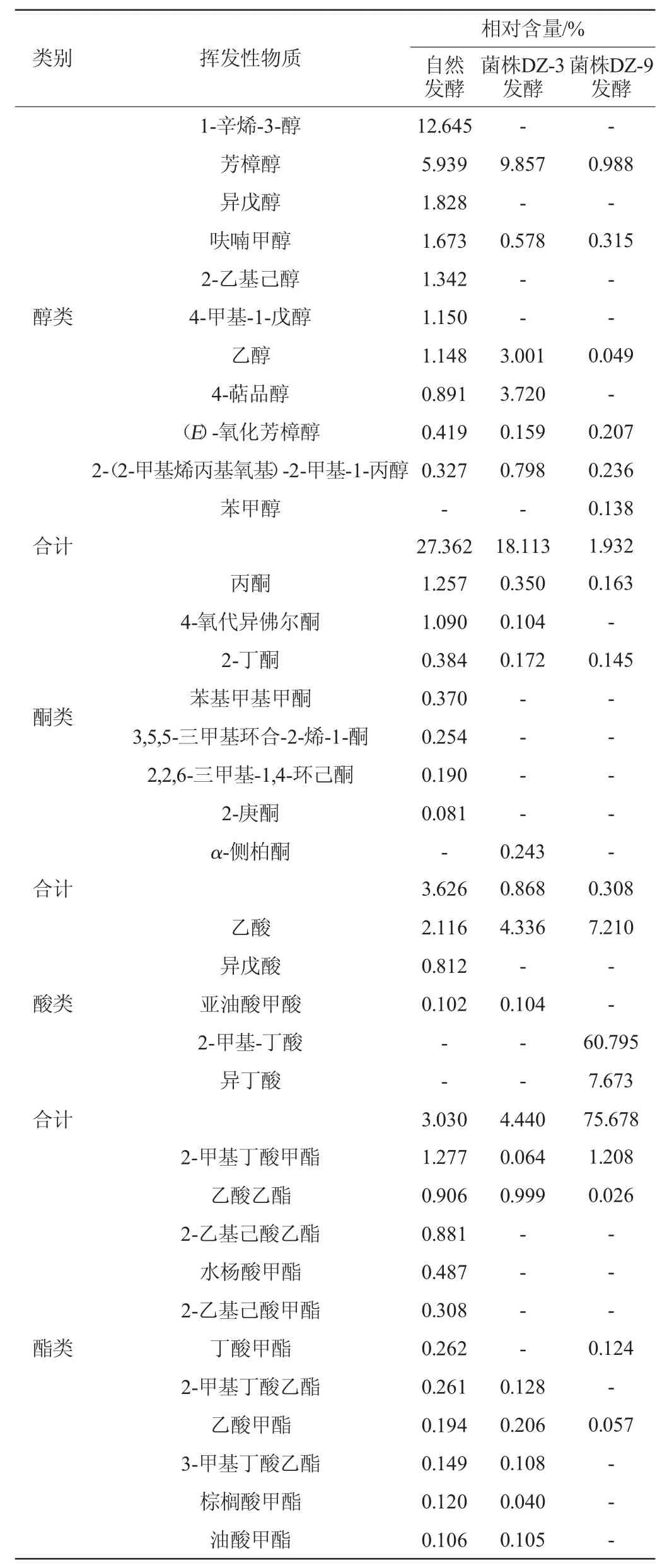

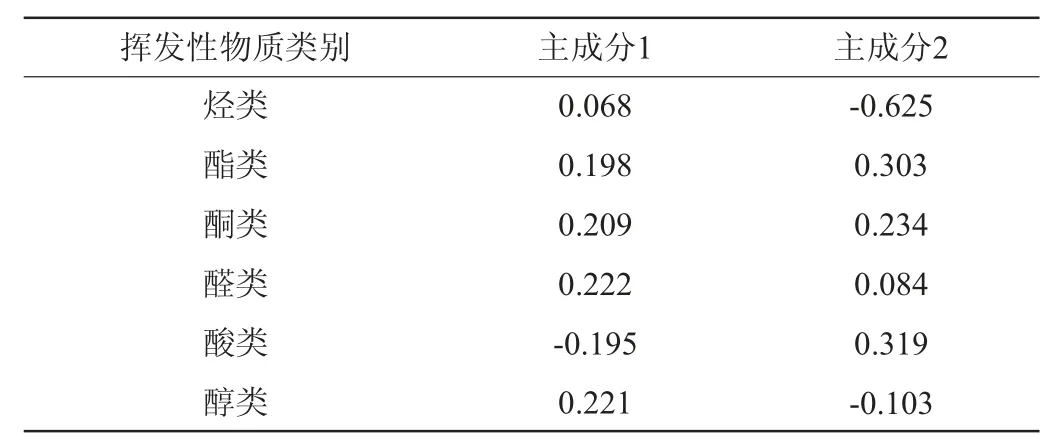

2.6.1 挥发性风味物质检测结果

不同豆酱成品中挥发性物质的GC-MS分析结果见表7,韦恩图见图7。

图7 不同豆酱成品挥发性物质的韦恩图Fig.7 Venn diagram of volatile substances in different soybean paste products

表7 不同豆酱成品中挥发性物质的GC-MS分析结果Table7 GC-MS analysis results of volatile components in different soybean paste products

续表

续表

由表7可知,自然发酵豆酱、菌株DX-9发酵豆酱及菌株DZ-3发酵豆酱中挥发性风味物质分别共检测到73种、50种、64种,3种豆酱中共有挥发性风味物质23种,主要挥发性物质种类为烃类、酯类、醇类、酮类、醛类、酸类,这与其他豆酱挥发性物质的研究结果一致[25,30]。其中自然发酵豆酱和菌株DZ-3发酵豆酱中有39种相同挥发物质,自然发酵豆酱和菌株DX-9发酵豆酱中有32种相同挥发物质。自然发酵豆酱的挥发性物质中醇类物质的相对含量较多,其中1-辛烯-3-醇的相对含量为12.645%;菌株DZ-9发酵威宁豆酱中的挥发性物质中酸类物质相对含量较多,如:2-甲基-丁酸(60.795%)、异丁酸(7.673%)、乙酸(7.210%);菌株DZ-3发酵威宁豆酱中主要挥发性物质为烃类物质,如:双戊烯(33.765%)、β-月桂烯(9.351%)、γ-萜品烯(6.784%)、α-萜品烯(3.682%)。本研究中菌株DX-9发酵豆酱中特有酚类物质的都有酱香风味,虽微量,但呈香作用明显,这可能是菌株DX-9发酵豆酱比菌株DZ-3发酵豆酱感官评分高的主要原因。

2.6.2 挥发性风味物质主成分分析结果

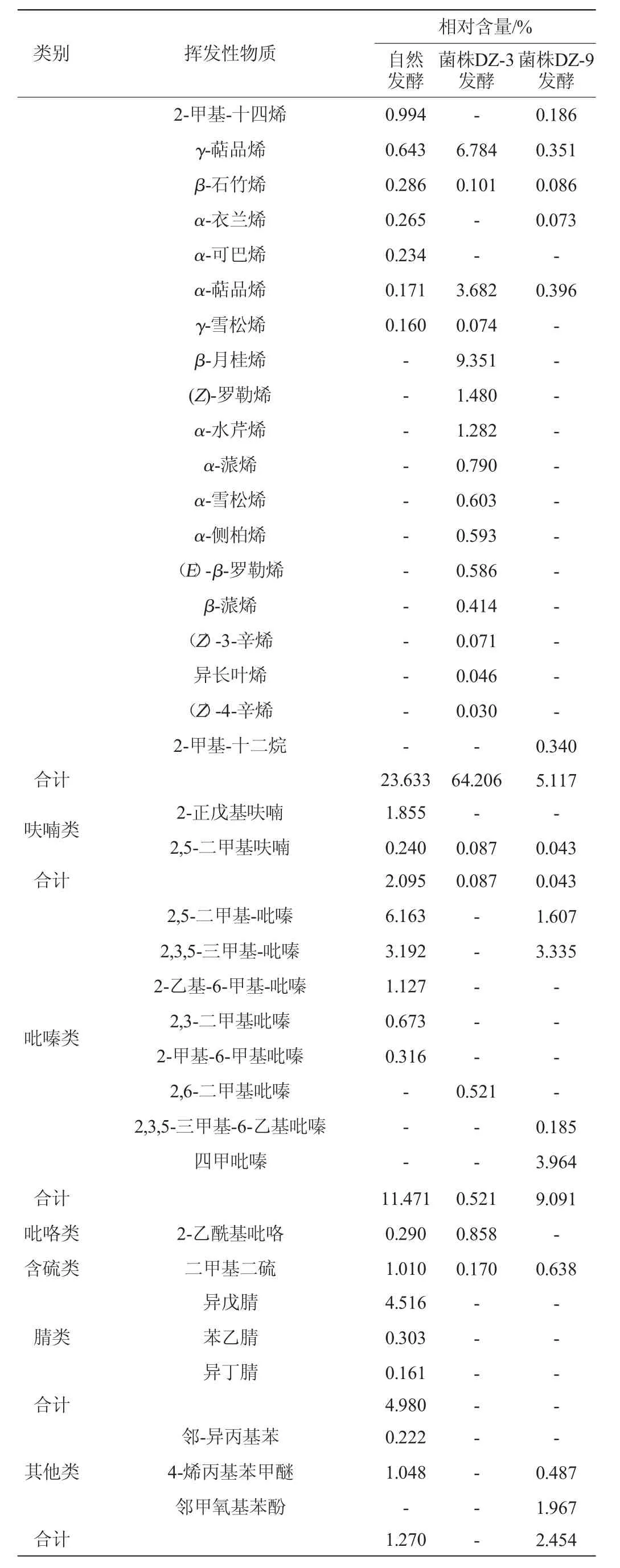

威宁豆酱的风味由多种主要风味物质相互作用形成,选择豆酱中6种含量较高的物质(醇类、酮类、酸类、酯类、醛类和烃类物质)作为主成分变量,以挥发性物质相对含量为标准,利用SPSS25.0进行主成分分析。挥发性物质主成分累积方差贡献率见表8,以特征值>1确定主成分个数,威宁豆酱中挥发性物质主成分个数为2。

表8 挥发性物质主成分累积方差贡献率Table8 Cumulative variance contribution rate of principal components of volatile substances

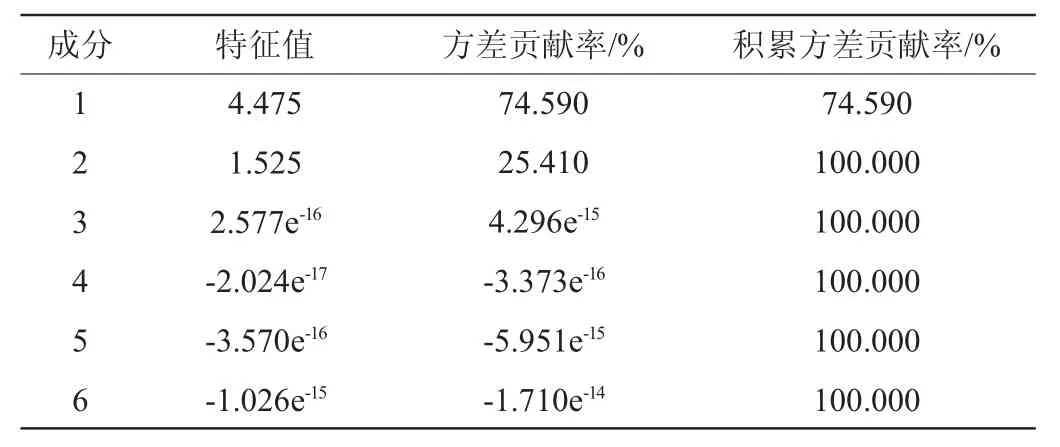

挥发性物质主成分载荷距阵见表9。由表9可知,醛类、醇类、酮类、酯类4种物质在主成分1上载荷较高;烃类、酸类、酯类、酮类4种物质在主成分2上载荷较高。且由表8可知,主成分2的积累方差贡献率比主成分1高,为100%,烃类和酸类物质相关系数在主成分2上绝对值最高。因此,确定威宁豆酱的主要挥发性物质为烃类和酸类物质。

表9 挥发性物质主成分载荷距阵Table9 Principal component loading matrix of volatile substances

3 结论

以自然发酵豆酱为对照,采用枯草芽孢杆菌(Bacillus subtilis)DX-9和异常威克汉姆酵母菌(Wickerhamomyces anomalus)DZ-3分别发酵制备威宁豆酱,以氨基酸态氮含量和感官评分为评价指标,确定菌株DX-9、DZ-3的最佳制曲条件为:接种量2%和3%,制曲温度38 ℃和34 ℃、制曲时间12 d和18 d;豆酱中辅料食盐、辣椒、五香粉的最适添加量分别为10%、5%、1.5%;菌株DX-9、DZ-3的最佳后发酵条件为:温度40 ℃和36 ℃、时间均为90 d。采用GC-MS对发酵豆酱中的挥发性风味物质进行分析,结果表明,自然发酵、菌株DX-9和DZ-3发酵豆酱中挥发性风味物质分别有73种、50种和64种,共有物质为23种。其中,自然发酵豆酱、菌株DX-9和DZ-3发酵豆酱中含量最多的物质分别为醇类(27.36%)、酸类(75.68%)和烃类(64.21%),通过主成分分析结果表明,威宁豆酱中主要挥发性风味物质为烃类和酸类。纯种发酵豆酱的安全性均高于自然发酵豆酱,纯种发酵豆酱中菌株DX-9比DZ-3发酵豆酱品质更佳,为最佳的威宁豆酱纯种发酵菌株。本研究可为缩短威宁豆酱的生产周期、提高食用安全性、降低生产成本的目的,为威宁豆酱的工业化生产提供科学依据。