多菌株制曲混合发酵制备龙香芋酱工艺优化

2021-09-03李志方钱亚飞刘思思

李志方,钱亚飞,刘思思,陈 晨

(江苏农牧科技职业学院 食品科技学院,江苏 泰州 225300)

以《舌尖上的中国》而闻名全国的江苏兴化特产香芋品种——龙香芋口感细腻,香味独特,淀粉含量为12.04 g/100 g,氨基酸含量为27.28 mg/kg,其中天门冬氨酸、谷氨酸、丙氨酸和甘氨酸等鲜味氨基酸含量占氨基酸总量的44%[1]。

龙香芋酱是以江苏兴化龙香芋为主要原料,经发酵酿制而成[2],在其生产工艺中,制曲和发酵是两个重要工序。在制曲和发酵过程中,酶的种类与活性大小是影响龙香芋酱风味的主要因素,而曲中的酶主要在菌种发酵过程中产生,因此菌种的选择与使用和酱体的风味密切相关[3-5]。混合菌株制曲可提高蛋白酶活,郑博[6]用混合菌株制曲发酵生产酱油,使用米曲霉(Aspergillus oryzae)B-2与黑曲霉(Aspergillus niger)FND-A47混合制曲,结果表明,在制曲36 h后,较使用米曲霉B-2单菌株制曲相比,采用混合菌株制曲中蛋白酶活力有可显著提高。杨钦阶等[7]用沪酿米曲霉3.042及黑曲霉AS3.4309混合制曲酿造优质酱油,酿造酱油中蛋白质的利用率为86.28%,氨基酸的转化率达到55.64%。王生财[8]采用80%沪酿米曲霉和20%黑曲霉AS3.350混合发酵生产酱油,成品酱油中的谷氨酸含量提高30%,原料的全氮利用率和氨基酸的生成率也都有所提高,且酱油的色香味也均较使用单一米曲霉制曲生产的酱油好。古小露等[9]在豆酱生产中通过添加沪酿3.042米曲霉、AS 3.35黑曲霉、AS 3.324甘薯曲霉(Aspergillus batatae)、沪酿3.130毛霉(Mucor)、AS 3.972红曲霉(Monascus)、米根霉(Rhizopus oryzae)和枯草芽孢杆菌(Bacillus subtilis)为菌种进行制曲,并且在前发酵结束后接种植物乳杆菌(Lactobacillus plantarum)和鲁氏酵母(Zygosaccharomyces rouxii)AS2.180进行后发酵,和传统的自然发酵相比,可显著提高豆酱中氨基酸态氮的含量。李保英等[10-11]利用沪酿米曲霉分别与沪酿黑曲霉进行双菌种混合制曲,提高了蛋白酶及糖化酶活力,显著弥补了米曲霉单菌种制曲的不足。在发酵酱制品生产中,采用米曲霉和黑曲霉混合菌株制曲发酵方式,优于单一菌株发酵和传统的自然发酵方式,且菌种分开制曲复合发酵方式比混合菌株制曲好,且混合菌株制曲发酵可以显著提高蛋白酶的活性[12-15]。

目前,采用人工接种微生物发酵生产芋头酱的研究报道较少,本研究以兴化龙香芋为原料,采用多菌株制曲混合发酵制备龙香芋酱,选用米曲霉(Aspergillus oryzae)与黑曲霉(Aspergillus niger)混合制曲,另添加植物乳杆菌发酵(Lactobacillus plantarum)增进其风味,确定米曲霉和黑曲霉制曲时间,并以氨基酸态氮含量作为评价指标,通过单因素试验与Box-Behnken试验设计优化龙香芋酱的加工工艺,以期获得酱香浓郁,风味醇厚,具有兴化特色的龙香芋酱产品。

1 材料与方法

1.1 材料与试剂

1.1.1 原料与菌株

龙香芋:江苏省兴化市;食盐、大豆:泰州大润发超市;酱油曲精(沪酿3.042米曲霉(Aspergillus oryzae),活菌数≥2×1010CFU/g)、黑曲精(AS 3.350 黑曲霉(Aspergillus niger),活菌数≥2×1010CFU/g):济宁玉园生物科技有限公司;植物乳杆菌(Lactobacillus plantarum)(活菌数≥1010CFU/g):山东嘉宏益科生物工程有限公司。

1.1.2 化学试剂

甲醛、氢氧化钠、酚酞、无水乙醇、无水碳酸钠、三氯乙酸、磷酸二氢钠、干酪素、L-酪氨酸、福林酚试剂:国药集团有限公司;盐酸邻苯二甲酸氢钾:南京化学试剂股份有限公司。试验所用试剂均为分析纯及生化试剂。

1.1.3 培养基

改良MRS培养基:蛋白胨10.0 g/L、牛肉膏粉5.0 g/L、酵母膏粉4.0 g/L、葡萄糖20.0 g/L、吐温-80 1.0 mL/L、磷酸氢二钾2.0 g/L、乙酸钠5.0 g/L、琼脂15.0 g/L、柠檬酸三胺2.0 g/L、硫酸镁(MgSO4·7H2O)0.2 g/L、硫酸锰(MnSO4·4H2O)0.05 g/L,加入蒸馏水1 000 mL,pH调至6.2±0.2。121 ℃高压灭菌15min。

平板计数琼脂(plate count agar,PCA)培养基:胰蛋白胨5.0 g/L、酵母浸粉2.5 g/L、葡萄糖1.0 g/L、琼脂15.0 g/L,加入蒸馏水1 000 mL,pH调至7.0±0.2。121 ℃高压灭菌15 min。

1.2 仪器与设备

HPX-9052MB恒温培养箱:上海博迅医疗生物仪器股份有限公司;MS204/A电子天平:梅特勒-托利多仪器(上海)有限公司;PHS-3C台式数显酸度计:上海雷磁仪器有限公司;UV-3802S型紫外可见分光光度计:尤尼柯(上海)仪器有限公司。

1.3 方法

1.3.1 龙香芋酱加工工艺流程与操作要点

操作要点:

选料、预处理:选择200~250 g龙香芋,外观近似球形、无病虫害及机械损伤,去除泥土等杂质,残留后用清水洗净,削去芋头表皮,去皮后的龙香芋清洗并切分为约1 cm3细丁,将龙香芋丁与浸泡12 h的大豆以质量比12∶5混匀。

物料蒸煮、摊凉:将混合均匀后的物料倒入蒸煮锅内,按照料水比为1.0∶0.3(g∶mL)加水,通入蒸汽加热煮沸后再继续加热2~3 min,出锅后于室温下摊凉冷却至40 ℃左右。

接种、制曲:在摊凉的物料中接种沪酿3.042米曲霉或AS 3.350 黑曲霉并拌匀[16],接种后的曲料须均匀松散地平铺在曲床上,曲厚4~6 cm,品温控制在32~36 ℃,并注意通风。分别在接种后的15 h和20 h翻曲,至成曲结块密实,色泽白色为主或略显黄绿色,菌丝旺盛时结束制曲。

植物乳杆菌菌悬液:植物乳杆菌用MRS 培养基37 ℃培养72 h 后,挑取一环菌种接种到MRS 培养基中培养72 h制作成菌悬液,采用平板计数测定活菌数,当达到106CFU/mL即可[17]。

制醅、接种、发酵[18]:混合曲料按照料液比1.0∶1.1(g∶mL)加入质量分数为加入10%~14%食盐水(需煮沸并冷却至室温)制醅,添加植物乳杆菌菌悬液0.3%~0.5%、搅拌均匀后置于恒温培养箱中在38~42 ℃发酵22~26 d,每天搅醅1次,发酵至酱醅成熟。发酵结束后检测酱醅中氨基酸态氮的含量,经检验合格后,得到龙香芋酱成品。

1.3.3 制曲时间的确定

单菌种分开制曲:分别采用米曲霉和黑曲霉在30~32℃下单菌种制曲[19]。

米曲霉制曲时间的确定[20]:在香芋丁和大豆的混合物料中,按照料水比1.0∶0.35(g∶mL)加水拌料,蒸煮、冷却,再按总物料质量比0.5%的比例接种米曲霉后在32~35 ℃制曲[9],以曲料中蛋白酶活力为评价指标,分别在开始制曲后的12 h、24 h、36 h、48 h、60 h、72 h,测定成品曲中蛋白酶的活力,探讨曲中蛋白酶活力在不同制曲时间时变化情况。

黑曲霉制曲时间的确定[21-22]:在香芋丁和大豆的混合物料中按照料水比1.0∶0.35(g∶mL)加水拌料,蒸煮、冷却,再按总物料质量比0.8%的比例接种黑曲霉后在30~33 ℃制曲[9],以曲料中蛋白酶活力为评价指标,分别在开始制曲后的24 h、36 h、48 h、60 h、72 h、84 h,测定成品曲中蛋白酶的活力,探讨蛋白酶活力在不同制曲时间时变化情况。

成品曲质量指标:菌丝生长良好均匀、有光泽且呈淡黄色,不得有黑色、灰色等其他色泽;有曲香味,无霉臭及其他异味;蛋白酶活力≥800 U/g。

1.3.4 龙香芋酱发酵工艺优化

(1)单因素试验

以氨基酸态氮含量为评价指标,米曲霉与黑曲霉质量比(1.5∶1、1∶0.5、1∶1、1∶1.5、1∶2、1∶2.5),混合曲料按照料液比1.0∶1.1(g∶mL)加入质量分数为(12%、13%、14%、15%、16%、17%)食盐水,植物乳杆菌接种量为(0.1%、0.2%、0.3%、0.4%、0.5%、0.6%),发酵温度(36 ℃、38 ℃、40 ℃、42 ℃、44 ℃、46 ℃),发酵时间(15 d、18 d、21 d、24 d、27 d、30 d),测定发酵液中氨基酸态氮含量,考察这5个因素对龙香芋酱品质的影响。

(2)响应面试验[23]

以单因素试验结果为基础,分别选取植物乳杆菌接种量(A)、食盐质量分数(B)、发酵温度(C)、发酵时间(D)中4个影响较大的因素为自变量,以酱醅中氨基酸态氮含量为响应值(Y),采用Design-Expert 12.0.3软件中的Box-Behnken试验设计4因素3水平的响应面试验,Box-Behnken试验设计因素与水平见表1。

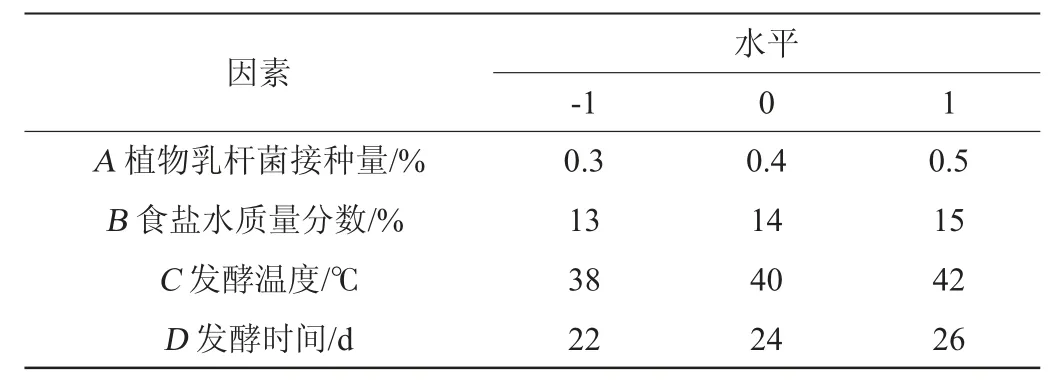

表1 龙香芋酱发酵工艺优化Box-Behnken试验因素与水平Table1 Factors and levels of Box-Behnken experiments for fermentation technology optimization of Longxiang taro paste

1.3.5 分析检测

蛋白酶活力参照国标GB/T 23527—2009《蛋白酶制剂》附录B福林法测定;氨基酸态氮含量参照GB 5009.235—2016《食品安全国家标准食品中氨基酸态氮的测定》酸度计法测定[24]。

1.3.6 数据处理

采用Microsoft Office Excel 2007和Design-Expert 12.0.3软件进行试验设计与数据分析。

2 结果与分析

2.1 制曲工艺条件的确定

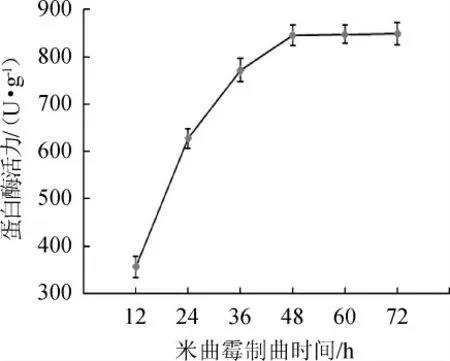

2.1.1 米曲霉制曲时间的确定

米曲霉曲的蛋白酶活力在不同制曲时间时变化情况见图1。由图1可知,随着米曲霉制曲时间在12~48 h范围内的增加,曲中蛋白酶的活力随之增加;制曲时间为48 h时,曲中蛋白酶的活力达到846 U/g;随着制曲时间>48 h,蛋白酶活力并没有显著变化(P>0.05)。其原因可能是,在制曲早期产生的酶活力逐渐下降与新产生酶活力的增加达到平衡,再继续延长制曲时间意义不大,且制曲时间太长不利于生产。因此,确定最佳米曲霉制曲时间为48 h。

图1 不同制曲时间米曲霉曲的蛋白酶活力的变化Fig.1 Changes of protease activity of Aspergillus oryzae koji with different koji-making time

2.1.2 黑曲霉制曲时间的确定

黑曲霉曲的蛋白酶活力在不同制曲时间时变化情况见图2,由图2可知,在接种黑曲霉制曲时间为24~60 h时,曲中蛋白酶的活力随之增加;在制曲时间为60 h时,曲中蛋白酶的活力达到839 U/g;随着制曲时间>60 h之后,曲中蛋白酶活力略有增加,但不显著(P>0.05),其原因可能同米曲霉相似。因此,确定最佳黑曲霉制曲时间为60 h。

图2 不同制曲时间黑曲霉曲的蛋白酶活力Fig.2 Changes of protease activity of Aspergillus niger koji with different koji-making time

2.2 龙香芋酱发酵工艺单因素试验结果

2.2.1 米曲霉曲与黑曲霉曲质量比对龙香芋酱氨基酸态氮含量的影响

米曲酶所分泌的蛋白酶中中性蛋白酶活力远大于酸性蛋白酶,而黑曲霉分泌蛋白酶中酸性蛋白酶活力则远大于中性蛋白酶[25],两者之间有很好的互补作用,两种曲的配比决定了其产中性蛋白酶和酸性蛋白酶的比例。米曲霉曲与黑曲霉曲质量比对龙香芋酱氨基酸态氮含量的影响见图3,由图3可知,当米曲霉曲与黑曲霉质量比为1.5∶1.0~1.0∶1.5时,龙香芋酱氨基酸态氮含量逐渐增加;当米曲霉与黑曲霉质量比为1.0∶1.5时,龙香芋酱中氨基酸态氮为0.78 g/100 g;当米曲霉曲与黑曲霉质量比为1.0∶1.5~1.0∶2.5时,龙香芋酱氨基酸态氮含量逐渐下降。因此,确定最适米曲霉曲与黑曲霉菌曲质量比为1.0∶1.5。

图3 米曲霉曲与黑曲霉曲质量比对龙香芋酱氨基酸态氮含量的影响Fig.3 Effect of mass ratio of Aspergillus oryzae koji and Aspergillus niger koji on amino acid nitrogen contents of Longxiang taro paste

2.2.2 食盐水质量分数对龙香芋酱氨基酸态氮含量的影响

食盐水质量分数对龙香芋酱氨基酸态氮含量的影响见图4。由图4可知,当食盐水质量分数在12%~14%时,氨基酸态氮含量随之增加;当食盐水质量分数为14%时,氨基酸态氮含量为0.75 g/100 g;当食盐水质量分数>14%时,植物乳菌的生长受到抑制。因此,最佳食盐水质量分数为14%。

图4 食盐水质量分数对龙香芋酱氨基酸态氮含量的影响Fig.4 Effect of salt water mass fraction on amino acid nitrogen contents of Longxiang taro paste

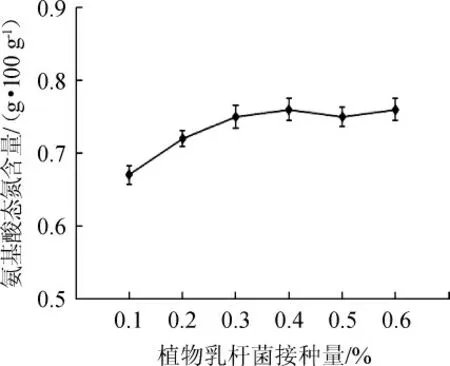

2.2.3 植物乳杆菌接种量对龙香芋酱氨基酸态氮含量的影响

植物乳杆菌接种量对香芋酱氨基酸态氮含量的影响见图5,由图5可知,随着植物乳杆菌接种量在0.1%~0.4%范围内的增加,龙香芋酱氨基酸态氮含量呈增高趋势;当植物乳杆菌接种量在0.4%时,氨基酸态氮含量为0.76 g/100 g;当植物乳杆菌接种量>0.4%时,氨基酸态氮含量趋于稳定。因此,最佳植物乳杆菌接种量为0.4%。

图5 植物乳杆菌接种量对香芋酱氨基酸态氮含量的影响Fig.5 Effect of Lactobacillus plantarum inoculum on amino acid nitrogen contents of Longxiang taro paste

2.2.4 发酵温度对龙香芋酱氨基酸态氮含量的影响

发酵温度对龙香芋酱氨基酸态氮含量的影响见图6。由图6可知,随着发酵温度在32~40 ℃范围内的升高,龙香芋酱氨基酸态氮含量随之增加;当发酵温度为40 ℃时,氨基酸态氮含量为0.75 g/100 g;当发酵温度高于40 ℃之后,氨基酸态氮含量有所下降。因此,最佳发酵温度为40 ℃。

图6 发酵温度对龙香芋酱氨基酸态氮含量的影响Fig.6 Effect of fermentation temperature on amino acid nitrogen contents of Longxiang taro paste

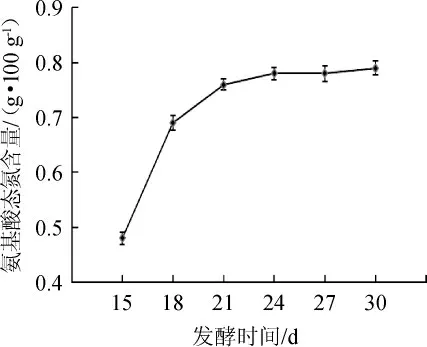

2.2.5 发酵时间对龙香芋酱氨基酸态氮含量的影响

发酵时间对龙香芋酱氨基酸态氮含量的影响见图7。

图7 发酵时间对龙香芋酱氨基酸态氮含量的影响Fig.7 Effect of fermentation time on amino acid nitrogen contents of Longxiang taro paste

由图7可知,随着发酵时间在15~24 d范围内增加,氨基酸态氮含量随之升高;当发酵时间为24 d时,氨基酸态氮含量达到0.78 g/100 g;发酵时间>24 d之后,氨基酸态氮含量趋于稳定。原因可能是,随着发酵的进行,可供菌株利用的营养物质含量逐渐被分解完。因此,最佳发酵时间为24 d。

2.3 龙香芋酱发酵工艺响应面优化试验结果

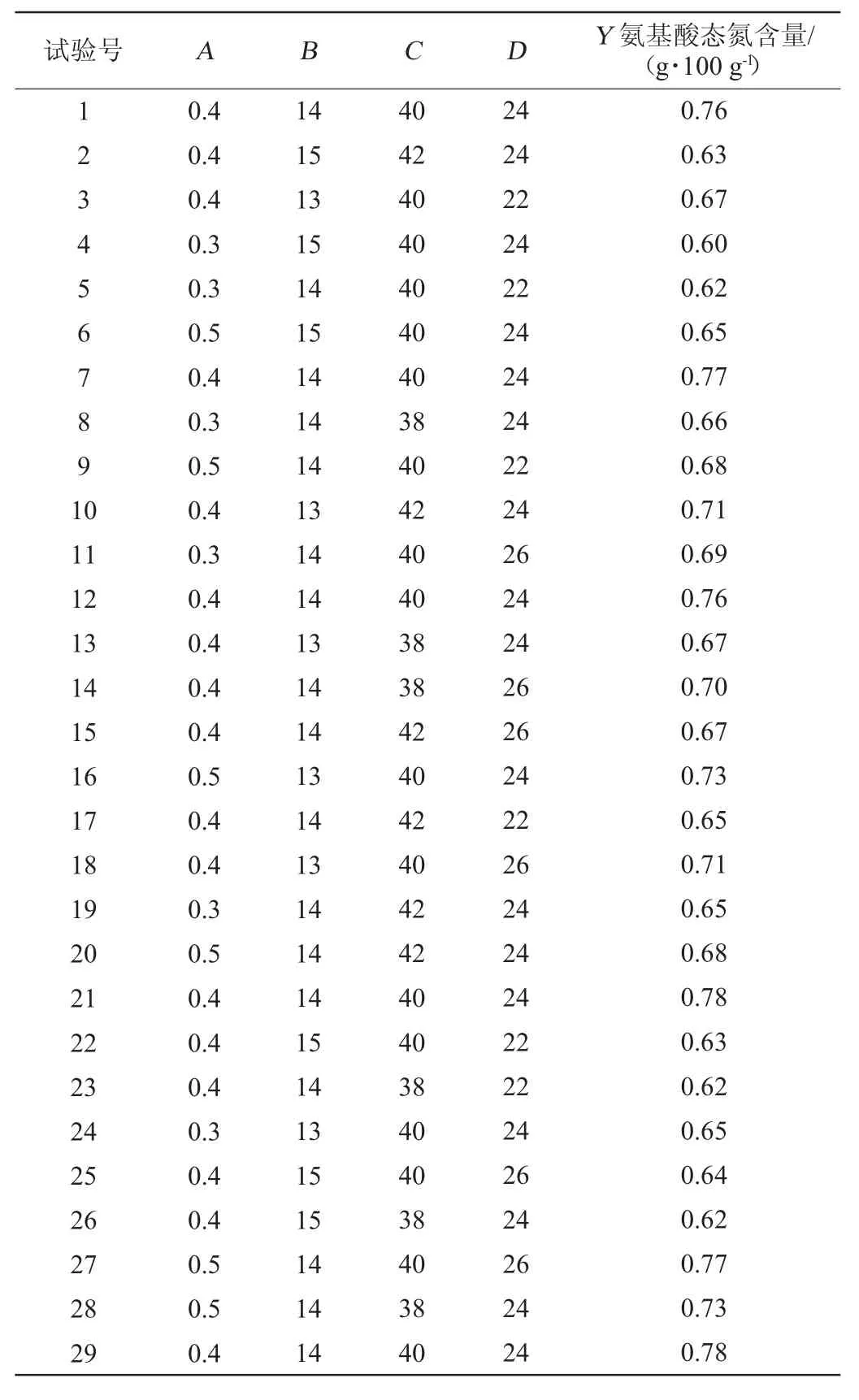

在单因素试验基础上,选取植物乳杆菌接种量(A)、食盐水质量分数(B)、发酵温度(C)、发酵时间(D)为自变量,以酱醅中氨基酸态氮含量为响应值(Y),采用Box-Behnken试验设计,结果见表2,方差分析见表3。

表2 龙香芋酱发酵工艺优化响应面试验设计及结果Table2 Design and results of response surface experiments for fermentation process optimization of Longxiang taro paste

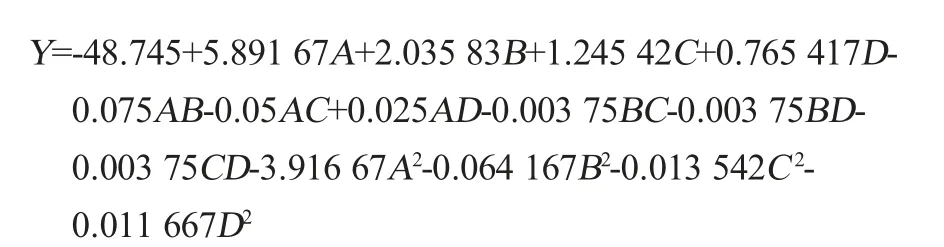

采用软件Design-Expert 12.0.3对表2的试验数据进行多元回归分析,得到关于氨基酸态氮含量与食盐水质量分数、植物乳杆菌接种量、发酵温度和发酵时间4个因素之间的二次回归方程:

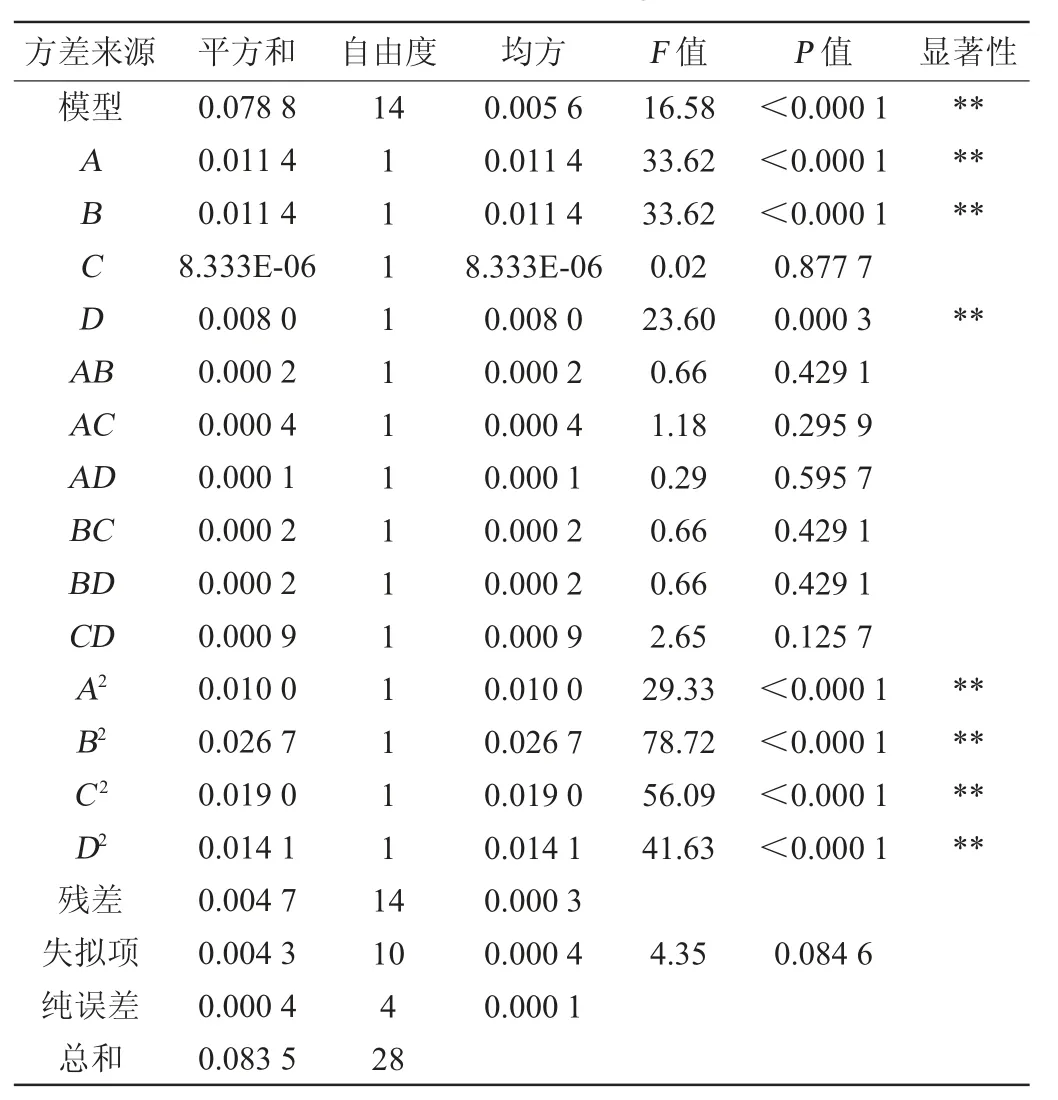

回归模型的方差分析见表3,由表3可知,该二次回归模型极显著(P<0.000 1),失拟项不显著(P=0.084 6>0.05),说明响应面模型可靠,发酵生产龙香芋酱的工艺条件模型与实际生产情况的拟合程度较好。预测决定系数0.692 5,校正决定系数,二者差值小于0.2,表明试验值与预测值相近。模型中一次项A、B、D,二次项A2、B2、C2、D2对龙香芋酱中氨基酸态氮含量的影响极显著(P<0.000 1),而一次项C,交互项AB、AC、AD、BC、BD、CD对龙香芋酱中氨基酸态氮含量的影响不显著(P>0.05)。

表3 回归模型方差分析Table3 Variance analysis of regression model

各因素之间交互作用对龙香芋酱氨基酸态氮含量影响的响应面与等高线如图8所示,各试验因素对酱中氨基酸态氮含量的影响不是简单的线性关系,各因素之间交互作用对龙香芋酱氨基酸态氮含量影响均不显著(P>0.05)。

图8 各因素交互作用对龙香芋酱氨基酸态氮含量影响响应面及等高线Fig.8 Response surface plots and contour lines of effects of interaction of various factors on amino acid nitrogen contents of Longxiang taro paste

根据Design-Expert 12.0.3软件,分析得出回归模型的最佳工艺条件为:植物乳杆菌接种量0.445%、食盐水质量分数13.718%、发酵温度39.848 ℃和发酵时间24.673 d,此时氨基酸态氮含量预测值为0.786 g/100 g。考虑到实际生产因素,将最佳工艺条件修正为:植物乳杆菌接种量0.45%、食盐水质量分数14%、发酵温度40 ℃和发酵时间25 d。经3次平行验证试验,氨基酸态氮含量实际平均值为0.783 g/100 g,与模型预测数值接近,说明该模型可行。

3 结论

该研究采用多菌株制曲混合发酵方式生产龙香芋酱,确定米曲霉最佳制曲时间为48 h,黑曲霉最佳最佳制曲时间为60 h,单因素试验及Box-Behnken试验优化的最佳发酵工艺为:植物乳杆菌接种量0.45%,盐水添加量14%,发酵温度40 ℃,发酵时间25 d。在此优化条件下,龙香芋酱中氨基酸态氮含量可达0.783 g/100 g。根据GB 2718—2014《食品安全国家标准酿造酱》标准对制得的龙香芋酱进行感官评定及理化和微生物指标检测,指标均符合标准要求,酱体无异味、无正常视力可见霉斑、外来异物,滋味鲜美,酱香浓郁。