改性聚硅氧烷对合成固体聚羧酸减水剂性能的影响

2021-09-03高育欣杨文刘明叶子闫松龄李毅

高育欣,杨文,刘明,叶子,闫松龄,李毅

(中建西部建设建材科学研究院有限公司,四川 成都 618113)

0 前言

固体聚羧酸减水剂因其固含量高达97%~100%,相比固含量为40%~50%的液体聚羧酸减水剂,可大幅降低运输、包装、仓储成本,并且满足干粉砂浆、灌浆料、压浆剂、喷射混凝土等技术领域要求,拓宽了聚羧酸减水剂的工程应用领域,近年来已经成为混凝土外加剂领域的研究热点。喷雾干燥和沉淀法是目前工业上生产固体聚羧酸减水剂的主要方法,但是液体减水剂在喷雾干燥过程中受高温影响,易粘壁、交联,所得固体聚羧酸减水剂的减水率严重降低,需提高掺量才能满足施工要求,且喷雾过程中易发生燃烧、爆炸,存在安全隐患;沉淀法需要使用有机溶剂,对环境造成污染。而本体聚合法制备固体聚羧酸减水剂具有工艺简单、能耗低、无污染,所得产物固含量高、不含隔离剂和分散剂等优点,是近年来备受关注的新型制备方法。

目前关于本体聚合法制备固体聚羧酸减水剂的研究中,主要集中在聚合温度、共聚比例、滴加时间、含双键单体改性、引发剂及链转移剂品种及用量等。本体聚合的缺点是过程中基体黏度大,链段重排受阻,活性末端包埋,同时热效应大,会出现聚合速率自动加速现象。因此,本体聚合法制备的样品会存在大单体转化率低、丙烯酸自聚严重等问题,相关报道中并未给出有效的指导方案。常用共聚单体丙烯酸为弱离子型,而熔融IPEG为油溶性体系,在无水环境中丙烯酸与IPEG的溶解性有限,且随着反应进行产物分子质量逐渐增大,熔融体系黏度进一步增大[1]。由于本体聚合制备固体聚羧酸减水剂存在单体反应不充分,产品分子质量分布宽,所得产物性能较差等问题,导致目前通过本体聚合法制备固体聚羧酸系减水剂的产业化发展仍未规模化[2]。本公司曾报道了采用反应型不饱和单体作为体系增溶剂[3-4],可增大反应原料之间的溶解性,有效降低反应体系初期黏度,但反应型增溶剂随着本体聚合反应的进行而消耗,在反应后期不能有效解决黏度大、传质传热难及“笼璧效应”等问题,工业化生产仍存在风险[5]。

本研究采用低聚双环氧基封端聚硅氧烷和氨基封端聚醚胺合成线性聚醚改性氨基聚硅氧烷,并将其作为非反应型增溶剂用于制备固体聚羧酸减水剂。分析了非反应型增溶剂对聚合体系黏度及其对固体聚羧酸减水剂性能的影响。

1 试验

1.1 主要原材料

(1)合成原材料

异戊烯醇聚氧乙烯醚(IPEG):F-108,重均分子质量为2400 g/mol,辽宁科隆精细化工股份有限公司;丙烯酸(AA)、巯基丙酸(MAC)、偶氮二异庚腈(AIBV):均为分析纯,阿拉丁试剂(上海)有限公司;聚醚胺(PEA):M-1000,环氧丙烷与聚环氧乙烷的摩尔比为3/19,重均分子质量为1000 g/mol,美国亨斯迈公司;低聚双环氧基封端聚硅氧烷(E-PDMS):重均分子质量为1800 g/mol,日本信越化学工业株式会社。

(2)性能测试材料

水泥胶砂减水率测试用原材料:基准水泥,中国建筑科学研究院;标准砂,厦门艾思欧标准砂有限公司。

混凝土性能测试用原材料:P·O42.5水泥,四川峨胜水泥集团股份有限公司;砂,机制中砂,细度模数2.56,含泥量≤0.60%;石:5~25 mm连续级配碎石,乐山盛邦建材有限责任公司;减水型聚羧酸减水剂水性母液(PCE-1001)、保坍型聚羧酸减水剂水性母液(PCE-2001):固含量均为50%,中建西部建设新材料科技有限公司。

1.2 固体聚羧酸减水剂的合成

(1)非反应型增溶剂线性聚醚改性氨基聚硅氧烷的合成

将E-PDMS与PEA按照摩尔比1.00∶2.02加入三口烧瓶中,再加入溶剂异丙醇(反应物总质量的30%),开启搅拌,升温至85℃,恒温反应6 h后,减压蒸馏去除反应产物中的溶剂后得到淡黄色透明液体,即为线性聚醚改性氨基聚硅氧烷(BPEAS)。其合成反应如图1所示。

图1 线性聚醚改性氨基聚硅氧烷的合成反应示意

(2)固体聚羧酸减水剂的制备

反应装置包括机械搅拌器、温度控制装置、加热水浴锅。向四口烧瓶中加入IPEG大单体,升温至60℃,开动搅拌使固体IPEG完全熔融。加入1/3的引发剂AIBV、自制非反应型增溶剂BPEAS于釜底,溶解搅拌5 min,然后滴加AA、MAC的混合液。滴加2.0h时补加总量1/3的引发剂,3.0h时再补加总量1/3的引发剂。通过恒流泵准确计量,控制滴加时间共计4.0h,滴加完毕后保温1.0 h,出料后自然冷却硬化、粉碎,即制得固体聚羧酸减水剂。

1.3 测试与表征

(1)核磁分析:将样品溶解于氘代氯仿中,配成质量浓度约5%的溶液,采用德国Bruker AVANCE 400 MHz核磁共振谱仪测试分析BPEAS的分子结构。

(2)凝胶渗透色谱(GPC)分析:采用美国Waters2414凝胶渗透色谱(GPC)系统测试分析合成固体聚羧酸减水剂的分子质量及其分布。色谱柱为美国赛分(Sepax)公司Nanofilm SEC-150,以不同分子质量的聚乙二醇为标准物质,柱温箱恒温30℃,示差检测器。流动相为0.1 mol/L的NaNO3,被测样品用流动相稀释后进样,进样量为50μL,流速为0.8 mL/min。

(3)动态流变性能测试:采用英国Malvern仪器有限公司Bohlin Gemini2000动态流变分析仪,55℃下将样品加入直径为40 mm的平行板之间,测试熔融体黏度随剪切速率的变化,平行板间隙为1 mm。采用稳态模式,频率扫描范围为0.05~100 Hz,剪切应变为1%。

(4)水泥胶砂减水率测试:按照GB/T 8077—2012《混凝土外加剂匀质性试验方法》进行,固体聚羧酸减水剂的掺量为0.2%。

(5)混凝土性能测试:按照GB/T 50080—2016《普通混凝土拌合物性能试验方法标准》、GB/T 50081—2019《普通混凝土力学性能试验方法标准》进行。

2 结果与讨论

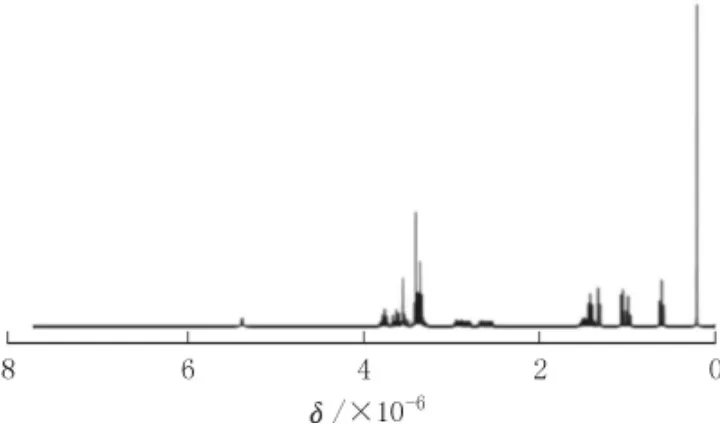

2.1 BPEAS的核磁分析(见图2)

图2 合成BPEAS的1H-NMR谱

由图2可知:合成的线性聚醚改性氨基聚硅氧烷大分子链中各个质子振动吸收峰的化学位移(δ)归属如下:0.21×10-6处为聚硅氧烷链段二甲基上质子化学位移;0.61×10-6处为与硅相连亚甲基上质子化学位移;核磁图谱上出现了环氧基封端聚硅氧烷与氨基聚醚胺发生开环聚合反应后生成的仲胺基、羟基等基团,分别是5.36×10-6处为环氧开环反应后生成的羟基基团上的质子化学位移,3.76×10-6处为与羟基相连的次甲基上质子化学位移,表明合成BPEAS的结构与合成目标产物的结构较一致。

2.2 BPEAS用量对合成固体聚羧酸减水剂流变性能的影响

固定n(IPEG)∶n(AA)=1.0∶4.5,引发剂AIBV用量为大单体质量的0.5%,按照1.2(2)中所述滴加时间,分3次加入;链转移剂MAC用量为大单体质量的0.6%。根据已有经验[3],在反应过程中试主要测试了反应开始时、反应中期(3 h)和反应结束(5 h)时的流变性能。不同BPEAS用量聚羧酸减水剂聚合体系在不同反应时间的流变性能(分别将不同反应时间时的黏度与剪切速率取对数作图)如图3所示。

由图3可知,随着反应时间的延长,反应产物聚合度不断增加,分子质量不断增大,分子链发生缠结,分子间相互位移逐渐困难,黏度逐渐增大。

图3 不同BPEAS用量聚合体系在不同反应时间的流变性能

在反应初期,体系中含IPEG熔融体、非反应型增溶剂BPEAS、引发剂,此时体系黏度随着BPEAS用量的增加而减小。未加BPEAS时,体系黏度为1604 Pa·s;BPEAS用量为0.6%时,体系黏度降至905 Pa·s,黏度降低了43.6%;BPEAS用量大于0.6%时,体系黏度降幅较小。可见,BPEAS作为非反应型增溶剂能有效降低反应初期熔融大单体基体黏度。

反应3 h时,随着AA的加入,在引发剂的作用下分子链逐渐增长,大单体转化率逐步提高,同时本体聚合反应热效应显著,在无溶剂条件下放热排除困难,此阶段黏度急剧上升,未掺非反应型增溶剂的样品,基体黏度上升幅度大,高达18 043 Pa·s,而BPEAS的亲油段、亲水段在反应过程中增大油溶性基体与弱离子型共聚小单体溶解性,0.6%掺量下低频黏度仅8601Pa·s。

反应结束(5 h)时,未添加非反应型增溶剂的样品在低频出现平台区域,原因是黏度大,散热困难,部分分子链发生一定程度交联,而掺有BPEAS的样品则未出现平台区域,随着反应进行产物分子质量逐渐增大,BPEAS持续降低熔融体系黏度,BPEAS用量为0.6%的样品,低频黏度为26 493 Pa·s。

2.3 BPEAS用量对合成减水剂分子质量及其分布的影响(见表1)

表1 BPEAS用量对单体转化率和合成固体聚羧酸减水剂分子质量及其分布的影响

从表1可知:未加入非反应型增溶剂BPEAS时,制备的固体聚羧酸减水剂分子质量分布较宽,PDI为2.39,单体转化率较低,仅为83.8%;随着BPEAS用量的增加,单体转化率逐渐提高,分子质量分布变窄,其中BPEAS用量为0.6%时制备的固体聚羧酸减水剂的单体转化率较未加入BPEAS样品提高了10.5%,继续增加BPEAS到0.8%时,对分子结构改善不明显,综合考虑成本等因素,BPEAS的适宜用量为0.6%。

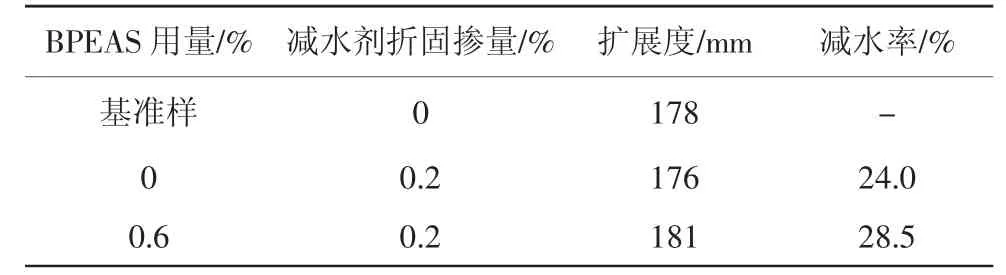

2.4 BPEAS对合成减水剂胶砂减水率的影响

表2为BPEAS用量分别为0和0.6%时所合成固体聚羧酸减水剂的胶砂减水率测试结果。

表2 BPEAS对合成固体聚羧酸减水剂胶砂减水率的影响

由表2可知,体系中引入0.6%BPEAS时,所合成的固体聚羧酸减水剂,在掺量为0.2%时的胶砂减水率达28.5%,较BPEAS用量为0时所合成的减水剂的胶砂减水率提高了4.5个百分点。

2.5 BPEAS对合成减水剂混凝土应用性能的影响

将BPEAS用量为0.6%时合成的固体聚羧酸减水剂样品与保坍型减水剂母液(PCE-2001),按照减水剂与保坍剂折固比例为7∶3配制成固含量为10%外加剂溶液。固定外加剂折固掺量为0.2%,并与减水型减水剂母液(PCE-1001)、BPEAS用量为0的减水剂进行对比。试验混凝土配合比(kg/m3)为:m(水泥)∶m(砂)∶m(石)∶m(水)=350∶920∶960∶165,试验结果见表3。

表3 合成减水剂的混凝土应用性能

从表3可知,未加入非反应型增溶剂BPEAS时制备的固体聚羧酸减水剂性能与减水型减水剂母液PCE-1001的性能存在较大差距。这是由于该固体聚羧酸减水剂的分子质量分布宽,有效分子质量段含量相对较少,导致减水分散能力不足,初始扩展度小,损失快;再者未聚合的聚醚大单体残留量较大,生成的齐聚物较多,导致混凝土含气量较大,对混凝土抗压强度影响较大,相较于掺减水型减水剂母液PCE-1001的混凝土,3 d抗压强度降低了15.9%,28 d抗压强度降低了16.5%。而BPEAS用量为0.6%时,所合成固体聚羧酸减水剂的混凝土分散性、保坍性、含气量和抗压强度均与减水型减水剂母液PCE-1001相近。

3 结论

(1)通过低聚双环氧基封端聚硅氧烷和氨基封端聚醚胺合成了线性聚醚改性氨基聚硅氧烷BPEAS,作为制备固体聚羧酸减水剂的非反应型增溶剂,核磁分析结果表明,合成产物结构与目标结构较一致。

(2)当BPEAS用量为0.6%时,可使聚合过程熔体黏度降低43.6%,单体转化率提高10.5%。

(3)BPEAS用量为0.6%时所制备固体聚羧酸减水剂,在折固掺量为0.2%时的胶砂减水率达28.5%,其混凝土应用性能与普通减水型减水剂母液PCE-1001相近。