铜尾矿掺合料在预拌混凝土中应用研究

2021-09-03徐伟鲁亚石齐严峻揭晓东邹小平刘松柏

徐伟,鲁亚,石齐,严峻,揭晓东,邹小平,刘松柏

(江西省建筑材料工业科学研究设计院,江西 南昌 330001)

0 前言

铜工业是我国国民经济发展的重要组成,随着铜矿资源消耗的不断增长以及铜矿石品位的越来越低,在铜矿选矿过程中产生大量的铜尾矿,造成土地资源浪费以及安全隐患[1-2]。

铜尾矿作为一种潜在资源已受到社会的普遍关注,其主要集中在建筑材料的应用或者多种金属以及非金属的提取回收[3-4]。有研究表明[5]:将铜尾矿砂掺入混凝土中,混凝土的抗冻性和抗氯离子渗透性均提高,且随着铜尾矿砂掺量的增加,铜尾矿砂混凝土各龄期的干燥收缩率显著增大。采用铜尾矿原矿替代相应粒径天然河砂,将其磨细替代矿物掺合料或水泥,均可制备出经济型超高性能混凝土[6-7];类似地,将铜尾矿粉与粉煤灰、矿粉按一定比例复合可协同激发铜尾矿粉的活性,可作为混凝土掺合料使用[8]。针对与蒸压灰砂砖,当使用铜尾砂替代40%~55%河砂制备蒸压灰砂砖时,其物理性能皆可符合GB/T11945—2019《蒸压灰砂实心砖和实心砌块》要求[9]。

1 实验

1.1 原材料与实验方法

(1)铜尾矿:来自于将九江城门山矿区,矿浆经过滤或压滤后,含水率约为13%,采用改进工艺的立磨粉磨得到比表面积为540 m2/kg左右的铜尾矿掺合料,铜尾矿掺合料为硅铝质材料,SiO2含量约70%、Al2O3含量约12%、SO3含量约1%。参照GB/T 1596—2017《用于水泥和混凝土中的粉煤灰》对铜尾矿掺合料各项性能进行测试,结果见表1。

表1 铜尾矿掺合料的性能

(2)水泥:P·O42.5,符合GB175—2007《通用硅酸盐水泥》的要求;矿粉:S95级,符合GB/T 18046—2017《用于水泥、砂浆和混凝土中的粒化高炉矿渣粉》的要求;钢渣粉:符合GB/T 20491—2017《用于水泥和混凝土中的钢渣粉》的要求;粉煤灰:Ⅱ级,比表面积320 m2/kg,符合GB/T 1596—2017的要求。

(3)砂、石:符合JGJ52—2006《普通混凝土用砂、石质量及检验方法标准》要求。

(4)聚羧酸型减水剂:减水率28%,符合GB 8076—2008《混凝土外加剂》的要求。

1.2 配合比设计

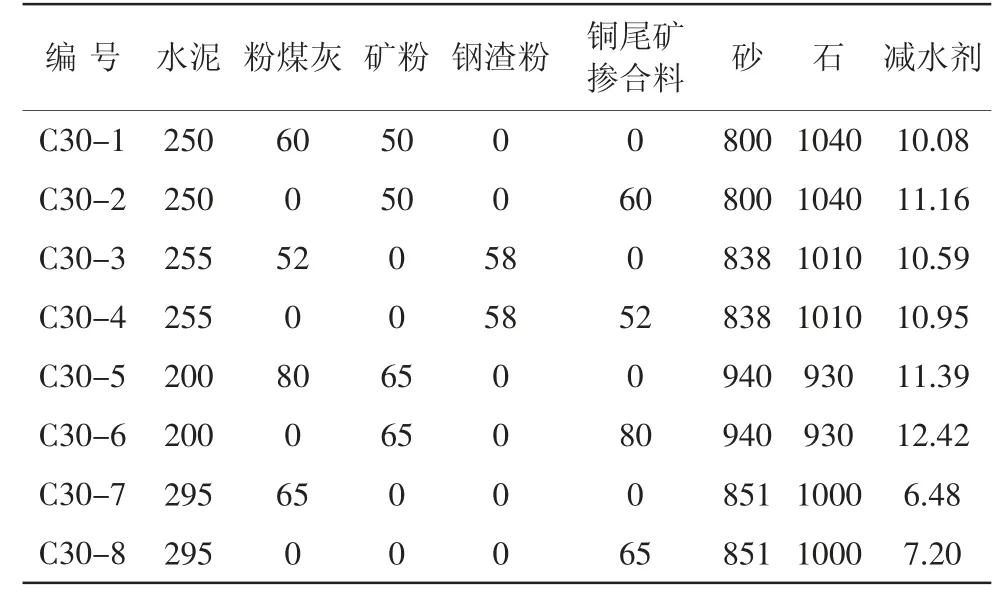

前期实验室研究表明,铜尾矿掺合料可完全替代粉煤灰,本实验按不同商混站实际生产的C30、C50泵送混凝土进行配合比设计,采用立磨粉磨的铜尾矿掺合料完全替代粉煤灰,研究铜尾矿掺合料对混凝土性能的影响。同时设置掺加粉煤灰、不掺铜尾矿掺合料的对照组。C30与C50混凝土配合比见表2、表3。

表2 C30混凝土配合比 kg/m3

表3 C50混凝土配合比 kg/m3

为了能进一步研究铜尾矿掺合料在胶凝体系中的作用机理,根据不同商混站掺合料的实际使用情况对本实验进行设计,将Y1~Y5试验样品浇筑成边长为20 mm的立方体试块,并将其置于标准养护环境下(温度20℃、相对湿度≥95%)养护28 d,用于微观分析,具体配合比如表4所示。

表4 不同掺合料与水泥配合比 g

1.3 测试与表征

按照GB/T 50080—2016《普通混凝土拌合物性能试验方法标准》测试混凝土拌合物的工作性能;按照GB/T 50081—2019《混凝土力学性能试验方法标准》测试混凝土试件标准养护7、28 d的抗压强度;按照GB 50082—2009《普通混凝土长期性能和耐久性能试验》测试混凝土的抗碳化性能。采用日本理学Ultima4型多晶粉末衍射仪水泥水化产物进行分析;采用蔡司Sigma 300场发射扫面电子显微镜观测水泥水化产物的微观形貌。

2 结果与讨论

2.1 铜尾矿掺合料对混凝土性能的影响(见表5、表6)

表5 铜尾矿掺合料对C30混凝土性能的影响

表6 铜尾矿掺合料对C50混凝土性能的影响

由混凝土配合比可知,与未掺铜尾矿掺合料的对照组相比,采用铜尾矿掺合料等质量替代粉煤灰拌制混凝土,由于铜尾矿掺合料的比表面积比粉煤灰大,且铜尾矿掺合料本身含有少量泥质物质,布满其固体颗粒表面需要吸附更多减水剂,因此减水剂用量适量增加0.01%~0.42%。由表5和表6可以看出,与对照组相比,采用铜尾矿掺合料拌制C30和C50混凝土的初始坍落度在215~230 mm,初始扩展度在570~600 mm,1 h坍落度损失0~15 mm,1 h扩展度损失5~20 mm,满足混凝土运输、泵送及施工的要求。

由表5和表6还可以看出,采用铜尾矿掺合料等质量替代粉煤灰的试验组与对照组的3、7、28 d抗压强度相差不超过3 MPa;相比于对照组,使用铜尾矿掺合料的C30与C50混凝土早龄期(3~7 d)抗压强度增长速度较快,而后期(7~28 d)抗压强度增长速度则较慢,且铜尾矿掺合料与矿粉组合相比铜尾矿掺合料与钢渣粉组合效果更佳。前期试验表明,当铜尾矿掺合料活性与粉煤灰相同时,需将铜尾矿掺合料粉磨至比表面积达540 m2/kg左右,此时可以改善胶凝体系的初始堆积密度与粒度分布,对水泥早期水化贡献较大,致使混凝土的早期强度增长速度较对照组快,后期部分参与水泥水化而更多作为细集料在混凝土中起填充作用,致使混凝土的后期强度增长速度较对照组慢。

即使水库提高防洪能力,河道防洪标准不达标,达不到5%的防洪能力,水库正常调节泄洪也会影响下游安全,一味要求水库保护下游安全是不可行的。

2.2 铜尾矿对混凝土抗碳化性能的影响

将标准混凝土试块放置在室外暴露于空气中养护28 d,对其进行劈裂实验,将酒精酚酞喷洒至断面,测试碳化深度。结果如表7、表8所示。

表7 铜尾矿掺合料对C30混凝土碳化深度的影响

由表7、表8可知,掺加铜尾矿掺合料的C30混凝土碳化深度为2.38~2.50mm,掺加粉煤灰的对照组碳化深度为2.40~2.68 mm;掺加铜尾矿掺合料的C50混凝土碳化深度为1.63~1.69 mm,对照组的碳化深度为1.71~1.78 mm。与对照组相比,掺加铜尾矿掺合料的混凝土碳化深度更小,表明铜尾矿掺合料的掺入提高了混凝土的抗碳化性能,部分铜尾矿掺合料与矿粉(或与钢渣粉)共同参与了水化反应,另外大部分铜尾矿掺合料填充浆体的细微孔结构,减少了混凝土硬化形成的粗大孔结构,提高了混凝土的密实度。

2.3 微观结构与形貌分析

不同掺合料与水泥水化7 d和28 d的XRD图谱见图1,SEM照片见图2。

图1 不同掺合料与水泥水化7 d和28 d的XRD图谱

图2 不同掺合料与水泥水化7 d与28 d的SEM照片

由图1可知:

(1)不同龄期纯水泥净浆Y1的水化产物主要为Ca(OH)2、C2S、AFt、CaCO3及少量白云石,而试样Y2~Y5中出现SiO2的衍射峰则是因为不同掺合料中未水化的SiO2,其中掺入铜尾矿掺合料的试样Y3和Y5更明显。

(2)7d龄期时,对比水泥净浆Y1,由于水泥用量的减少,Y2~Y5的Ca(OH)2特征峰都有所减弱,而由于Y3和Y5中含有铜尾矿掺合料主要参与水泥早期水化,使得其Ca(OH)2特征峰较Y2和Y4强。随着养护龄期延长至28 d,纯水净浆Y1中的Ca(OH)2特征峰增强,而C2S特征峰减弱,同样地,Y2~Y5中的SiO2特征峰减弱,其中Y3和Y5明显减弱,表明Y3和Y5中的铜尾矿一部分参与火山灰反应,而另一部分因含较多惰性SiO2可作为细集料填充水泥浆体。

对比图2(a)~(e)可知,试样Y1~Y5的7 d龄期与28 d龄期的水化产物相似,都以放射状水化硅酸钙凝胶(C-S-H)、叠片状氢氧化钙[Ca(OH)2]和针棒状钙矾石(AFt)为主,产物之间相互穿插相接成网状结构。

通过图2(a)可以看出,纯水泥7 d龄期的水化产物主要为C-S-H凝胶,相比之下试样Y2~Y5的水化产物更丰富,包括C-S-H凝胶、Ca(OH)2晶体和AFt晶体,其中Y3和Y5存在较多的Ca(OH)2晶体,表明铜尾矿掺合料的掺入主要参与的早期水化致使整体较密实。随着龄期延长至28 d,纯水泥中生成大量的叠片状的Ca(OH)2,使得浆体结构趋于密实;相似地,试样Y2和Y4中的孔隙被逐渐填充严实。对比试样Y3和Y5,由于部分铜尾矿掺合料参与水泥早期水化,使得浆体早期较试样Y1、Y2以及Y4更加致密,而后期大部分铜尾矿掺合料只起到填充作用。

从图2(c)可以看出,由于试样Y3中铜尾矿掺合料参与水泥早期水化,使得早期生成大量的六角方片状的Ca(OH)2晶体,而后期矿粉的水化消耗大量的Ca(OH)2,生成较多的针棒状AFt,可提高水泥浆体的强度与耐久性,这与混凝土的抗压强度与抗碳化试验结果相同,而试样Y5同样如此,但由于钢渣粉的活性较差,后期AFt生成较少,所以其效果不如试样Y3。

3 结论

(1)采用铜尾矿掺合料完全替代粉煤灰作为掺合料拌制的C30、C50混凝土,工作性能符合GB/T 50080—2016的要求,满足混凝土运输、泵送及施工的要求。部分铜尾矿掺合料参与早期水化,其强度呈现早期增长速度较快,后期强度增长较慢的趋势;后期大部分铜尾矿掺合料作为细集料起填充作用,提高了混凝土的抗碳化性能。

(2)XRD与SEM分析表明,水泥中掺入铜尾矿掺合料作为掺合料,水化过程中没有生成新的晶体,早期水化生成大量的Ca(OH)2,后期生成较多的钙矾石,使得浆体更加密实,且铜尾矿与矿粉组合效果更佳。