金刚线切割多晶硅片预处理对太阳电池电性能的影响研究

2021-09-03闫会珍王少丽陈素素许志卫严金梅

闫会珍,王少丽,陈素素,许志卫,严金梅

(晶澳太阳能有限公司,邢台 055550)

0 引言

当前,光伏领域的多晶硅片切割工艺已完成由砂浆多线切割工艺向金刚石线锯切割(下文简称“金刚线切割”)工艺的技术转型。砂浆多线切割工艺存在切割效率低、加工成本高、废砂浆排放环境污染严重等问题;而金刚线切割工艺具有切割效率高、加工成本低和环境污染小等优点,现已成为晶体硅等硬脆材料切片工艺的主流技术。

目前在太阳电池生产过程中,多采用酸性混合溶液HF-HNO3-H2O对硅片表面进行织构化处理,即进行制绒处理。多晶硅片HF-HNO3-H2O体系的酸制绒是利用各向同性腐蚀原理,优先从缺陷或晶界处开始腐蚀,但在硅片表面形成的绒面形貌严重依赖于硅片表面的初始损伤层形貌[1]。由于采用砂浆多线切割工艺和金刚线切割工艺得到的硅片表面的形貌存在很大差异,砂浆多线切割工艺得到的硅片表面的形貌主要以脆性破碎断裂区域为主,而金刚线切割工艺得到的硅片表面的形貌同时存在脆性破碎断裂区域(面积占比小)和塑性磨削非晶硅层区域(面积占比大)。多晶硅片经过酸制绒后,原来的脆性破碎断裂区域会形成蠕虫状凹坑,反射率较低;而塑性磨削非晶硅层区域却会形成很浅的近似圆形的凹坑,反射率较高,其在陷光性能及接触性能上都稍差。针对这一缺陷,湿法黑硅(MCCE)技术、反应离子刻蚀(RIE)技术,以及金刚线切割硅片制绒前硅片表面预处理技术(即在硅片制绒前对硅片表面进行喷砂处理)等相继推出。本文对经过预处理的金刚线切割的多晶硅片在太阳电池制备过程中的性能表现进行了分析和归纳,并对此类多晶硅片制备的太阳电池的电性能进行了研究。

1 实验设计

1.1 实验仪器

采用基恩士公司生产的VK9700显微镜对制绒前、制绒后硅片的表面形貌的微观结构进行测试,使用电子天平对制绒后硅片的腐蚀过程减重进行测试,使用RC反射仪测试硅片的反射率,使用四探针测试硅片扩散后的方块电阻,使用椭偏仪对SiNx膜的厚度及硅片折射率进行测试,采用德国h.a.l.m公司高精度I-V测量系统测试成品太阳电池的光电转换效率。

1.2 实验样品的准备

实验硅片选择晶龙实业集团晶海洋半导体材料(东海)有限公司生产的p型多晶硅片,硅片尺寸为156 mm×156 mm。取铸锭区域相同的1200片原料硅片,其中,在制绒前进行表面预处理的800片硅片,作为实验组样品A;未进行表面预处理的400片硅片,作为对照组样品B。

对2组硅片样品同时进行太阳电池制备过程中的酸制绒、磷扩散、去PSG、热氧吸杂、镀SiNx膜、丝网印刷、烘干烧结工序。鉴于2组硅片样品在太阳电池制备过程各个工序中的状态差异尚不明确,因此,首先从2组硅片样品中各取3片硅片,对硅片在制绒、扩散、镀膜工序中的数据进行差异性确认;然后每组剩余的样品再依据多晶硅太阳电池工艺进行批量制备,以判断预处理后的硅片在整个太阳电池制备过程中的差异性对成品太阳电池电性能的影响。

2 结果与分析

2.1 预处理后硅片表面形貌的微观结构变化

实验组样品A与对照组样品B的表面形貌的微观结构图如图1所示。

图1 2种类型硅片样品表面形貌的微观结构图Fig.1 Microstructure diagram of surface morphology of two types of silicon wafer samples

从图1可以看出,经过表面预处理的实验组样品A,其表面形貌的微观结构较为均匀且存在相对偏大的断裂崩坑区域;而未经预处理的对照组样品B,其表面形貌中的断裂崩坑明显比实验组样品A的少很多,其表面形貌的微观结构多为塑性磨削非晶硅层区域。

2.2 预处理对制绒结果的影响

2.2.1 微观结构的绒面变化

2种类型硅片样品在相同的制绒机台、工艺条件下进行制绒,制绒后其表面形貌的微观结构绒面情况如图2所示,参数值如表1所示。

表1 2种类型硅片样品在制绒工序后的表面参数Table 1 Surface parameters of two types of silicon wafer samples after texturing process

从图2及表1可以看出,经过表面预处理的实验组样品A在制绒工序后表面形貌的微观结构的绒面均匀性、覆盖率明显优于对照组样品B在制绒工序后表面形貌微观结构的绒面情况,具体表现在表面积比的数值上,实验组样品A在制绒工序后的表面积比的值比对照组样品B在制绒工序后的约大1.1。

2.2.2 制绒后腐蚀过程减重、反射率变化情况

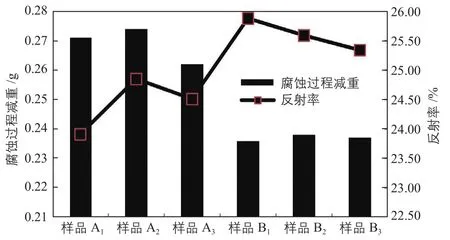

在相同工艺条件(溶液浓度、反应温度、反应时间)下进行酸制绒,2种类型硅片样品制绒后的腐蚀过程减重和反射率数据如图3所示。

图3 2种类型硅片样品制绒后的腐蚀过程减重和反射率Fig. 3 Weight loss during etching and reflectivity of two types of silicon wafer samples after texturing

从图3可以看出,实验组样品A制绒后的腐蚀过程减重均值比对照组样品B制绒后的腐蚀过程减重均值高0.04 g。这是因为经过表面预处理后的实验组样品A,其表面塑性磨削非晶硅层区域的消除、断裂崩坑区域的增加,使其在酸性混合溶液中各向同性腐蚀速率加快,因此在相同的工艺条件(溶液浓度、反应温度、反应时间)下,相比未经表面预处理的对照组样品B,实验组样品A的腐蚀过程减重更高。

从图3中还可以看出,在相同工艺条件下,实验组样品A的反射率均值比对照组样品B的低0.83%。这是由于实验组样品A制绒后其表面的绒面覆盖率、均匀性均有所提高,相应的光吸收率提高、反射率降低,因此在相同的工艺条件(溶液浓度、反应温度、反应时间)下,相较于未经过表面预处理的对照组样品B,实验组样品A在制绒后的反射率更低。

2.3 预处理对扩散方阻的影响

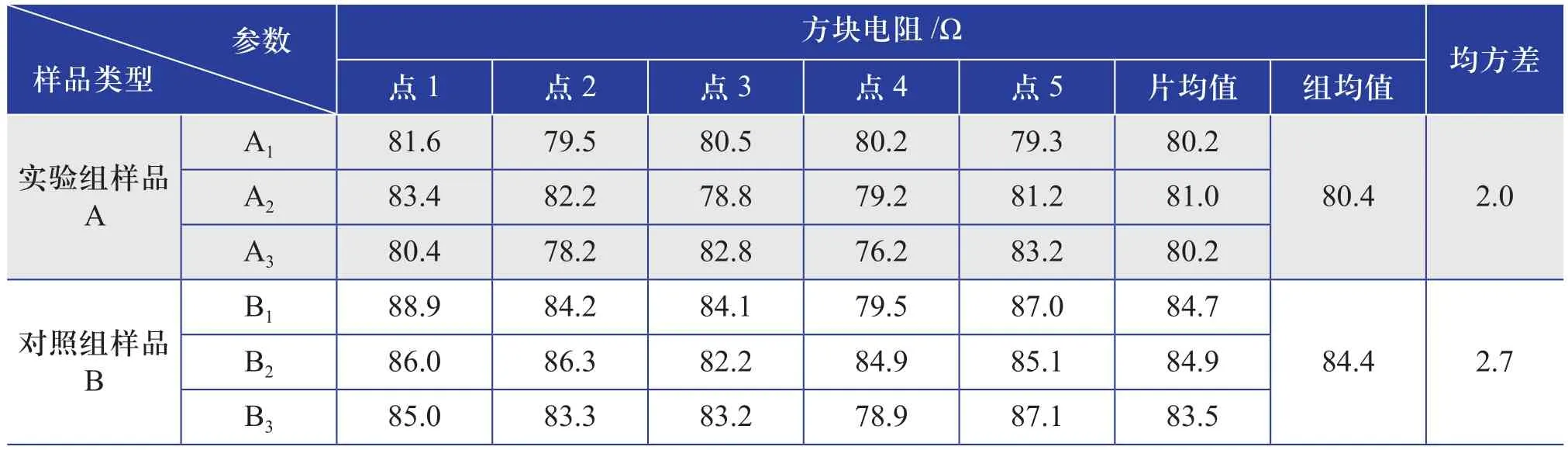

将制绒后的2种类型硅片样品分别装片至2个石英舟中同时进行扩散制结,扩散后分别从实验组样品A、对照组样品B中取石英舟相同位置的硅片(编号为A1~A3,B1~B3),使用四探针测试2种类型硅片样品扩散后的方块电阻(测试点位置为硅片的中心、左上、右上、左下、右下,共5个点),具体数据如表2所示。

表2 2种类型硅片样品扩散后方块电阻和均方差数据Table 2 Block resistance and mean square deviation of two types of silicon wafer samples after diffusion

从表2可以看出,实验组样品A在扩散工序后的方块电阻组均值比对照组样品B在扩散工序后的方块电阻组均值小4 Ω。

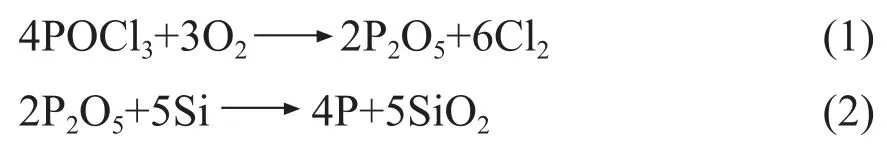

扩散过程中,三氯氧磷(POCl3)沉积的主要反应方程式为:

POCl3分解产生的五氧化二磷(P2O5)沉积在硅片表面,P2O5与硅反应生成二氧化硅(SiO2)和磷原子,并在硅片表面形成一层磷-硅玻璃,然后磷原子再向硅中进行扩散[2]。相同扩散工艺(反应温度、气体流量、反应时间)条件下,当硅片的表面积比增大时,其表面的P2O5沉积量相应增加,扩散的磷原子相应增多,对应扩散后的方块电阻值变小。相较于对照组样品B,实验组样品A在制绒工序后的凹槽绒面覆盖率高,表面积比比较大,磷源(即POCl3)在实验组样品A表面的沉积量相应增加,因此实验组样品A在扩散工序后的方块电阻值稍小。由于实验组样品A制绒后的绒面均匀性好,其扩散均匀性也相对较好,因此实验组样品A扩散工序后的均方差值比对照组样品B扩散工序后的均方差值小。

2.4 预处理对镀SiNx膜的影响

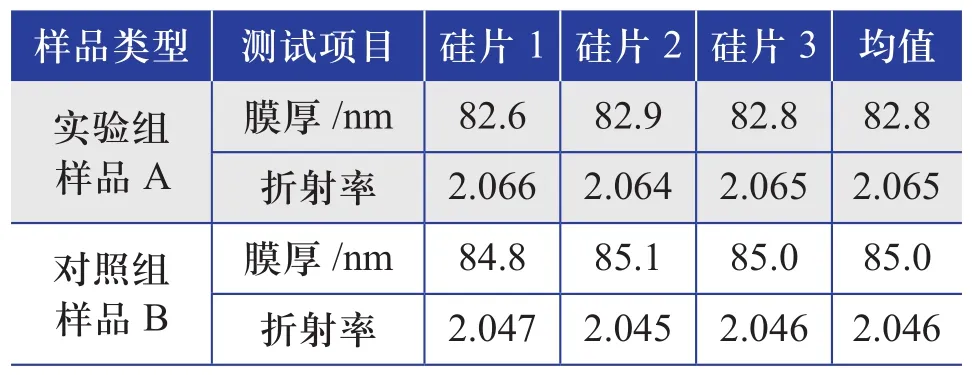

相同工艺条件(反应温度、气体流量、反应时间)下,对2种类型硅片样品进行镀SiNx膜工序,镀膜后对2种类型硅片样品进行SiNx膜的膜厚、折射率数据统计,具体如表3所示。

表3 2种类型硅片样品镀膜后SiNx膜的膜厚和折射率数据Table 3 Film thickness and refractive index of SiNx film of two types of silicon wafer samples after coating

从表3可以看出,由于实验组样品A在制绒工序后的表面绒面覆盖率高、表面积比大,因此在相同工艺条件下,实验组样品A所镀SiNx膜的膜厚均值比对照组样品B的膜厚均值薄2.2 nm,折射率均值高0.019。

PECVD的镀膜机理为[3]:在射频电源产生的电磁场作用下,反应气体电离产生电子。经过多次碰撞,产生大量光子、电子、带电离子或化学性质活泼的活性基团,形成高密度的等离子体。活性基团在样品表面沉积和反应,形成SiNx减反射膜。其反应方程式为:

由于PECVD镀膜时采用的是等离子体沉积技术,因此硅片的表面形貌对所镀SiNx膜的膜厚存在极大的影响。硅片的表面积比越大,其单位面积所镀SiNx膜的厚度越小[4]。

2.5 预处理对太阳电池电性能的影响

在前期使用少量硅片样品进行了扩散、镀膜工序的测试差异性分析的基础上,将剩余的实验组样品A(经过表面预处理的硅片)分成a1和a2两组,分别按照不同的处理条件进行太阳电池制备。其中,实验组样品a1在扩散、镀膜工序中不调节工艺参数,保留其扩散后方块电阻、膜厚、折射率的差异性;实验组样品a2在扩散、镀膜工序中调节工艺参数,使其扩散后的方块电阻、膜厚、折射率数据与对照组样品B的数据达到基本持平的状态。不同类型硅片样品在扩散、镀膜工序后的数据如表4所示,不同类型硅片样品制备成的太阳电池的电性能参数对比如表5所示。

表4 不同类型硅片样品在扩散、镀膜工序后的数据Table 4 Data of different types of silicon wafer samples after diffusion and coating processes

表5 不同类型硅片样品制备成的太阳电池的电性能参数对比Table 5 Comparison of electrical property parameters of solar cells prepared from different types of silicon wafer samples

从表5可以看出,实验组样品a2制备的太阳电池的电性能最优,其光电转换效率比对照组样品B的光电转换效率高0.112%,主要原因在于其短路电流优势明显。实验组样品A在制绒工序后其表面的绒面覆盖率提高,反射率进一步下降,使最终制备的太阳电池的短路电流得以提升,因此实验组样品a1、实验组样品a2制备的太阳电池的短路电流均比对照组样品B制备的太阳电池的短路电流要高;再加上相比于实验组样品a1,实验组样品a2在扩散工序后其方块电阻、镀膜膜厚均得到了调整,使采用实验组样品a2制备的太阳电池的开路电压有小幅度提升,从而使此类太阳电池的光电转换效率更佳。

3 结论

本文对经过表面预处理的金刚线切割的多晶硅片与未经过预处理的多晶硅片在太阳电池制备过程中的差异性进行了对比分析,结果显示:经过表面预处理的硅片,其表面形貌的微观结构产生了变化,使酸制绒工序硅片的腐蚀反应均匀性得到提高,从而得到了更优的陷光绒面结构;此类硅片制绒后的反射率比未经过预处理硅片制绒后的反射率大幅降低,同时匹配扩散、镀膜工序的工艺参数调节,使光吸收率提高的同时,保证了此类硅片的表面钝化效果,短路电流得以提升,最终的光电转换效率提升达0.112%。