锂电池温度分析及内部结构散热优化

2021-09-03孙明生徐志成

孙明生,洪 杰,李 扬,徐志成,范 奇,王 军

(1. 江苏省新能源开发股份有限公司,南京 210005;2. 江苏省太阳能技术重点实验室,南京 210096;3. 东南大学能源与环境学院,南京 210096)

0 引言

可再生能源电力具有波动性与间歇性,其大规模接入电力系统,会给电力系统的安全稳定运行带来巨大挑战,而储能系统的引入可以有效提高可再生能源电力接入电力系统的效率与电力系统的安全稳定性[1]。目前,锂电池作为许多手持式和便携式电子设备的主要电源,也越来越多地被应用于电动汽车、混合动力电动汽车和储能系统中[2-4]。但热失控问题始终是阻碍锂电池在不断发展的储能市场中广泛应用的主要原因之一[5],即锂电池在工作过程中会产生温升现象,这将极大影响其自身寿命并带来安全隐患[6]。本文根据特定型号的锂电池在不同倍率下的充放电温升实验,得到相应数据并建立锂电池热效应三维模型,通过ANSYS仿真软件模拟相应工况,并通过改变锂电池内部结构提出可改善锂电池工作温度的可行性方法。

1 锂电池充放电温升实验

1.1 实验样品及实验设备

本文以深圳普兰德储能技术有限公司生产的E6Y-10S型号的锂电池作为研究对象。该锂电池内部由10节电芯串联组成,标称容量为200 Ah,标称电压为32 V。锂电池的实物如图1所示。

图1 锂电池的实物图Fig. 1 Photo of lithium battery

充放电温升实验使用的设备为宁波拜特测控技术股份有限公司生产的电池性能测试仪,其实物图如图2所示。

图2 电池性能测试仪实物图Fig. 2 Photo of battery performance tester

1.2 实验流程

充放电温升实验中控制锂电池的充电电流为40 A,主要通过改变锂电池的放电电流来研究其在工作过程中的温度变化。具体的实验流程为:

1)锂电池静置60 s;

2)对锂电池进行恒流充电,充电电流为40 A,充电倍率为0.2 C;

3)充电后的锂电池静置600 s;

4)对锂电池进行恒流放电,放电电流分别为40、60、80、100 A,对应的放电倍率分别为0.2、0.3、0.4、0.5 C。

1.3 实验结果分析

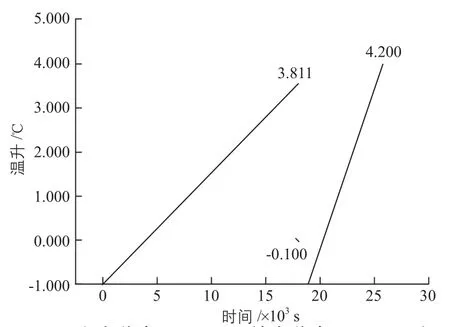

将通过充放电温升实验得到的实验数据进行整理,以锂电池温度的绝对温升和绝对温降来表示锂电池的温度变化。充电阶段的倍率均为0.2 C,充放电之间静置时间为600 s,不同放电倍率时锂电池的温升-时间曲线如图3~图6所示。值得注意的是,实验得到的实验数据为1组存在规律的散点,温升-时间曲线是通过将散点进行归类整理得到的,其主要是为了突出一段时间后锂电池的温升结果,并未对中间的发热过程进行具体研究。显而易见的是,锂电池的发热并不均匀,因此温升-时间曲线应该是不规则的曲线,但由于本文的研究重点在于锂电池具体的温升结果,因此此处进行了简化。此外,由于本文将锂电池的充电与放电过程看成2次温升过程,而每个过程均存在温升,因此图中均有2条温升曲线。

图5 充电倍率为0.2 C、放电倍率为0.4 C时锂电池的温升-时间曲线Fig. 5 Temperature rise-time curve of lithium battery at charging rate is 0.2 C and discharge rate is 0.4 C

图6 充电倍率为0.2 C、放电倍率为0.5 C时锂电池的温升-时间曲线Fig. 6 Temperature rise-time curve of lithium battery at charging rate is 0.2 C and discharge rate is 0.5 C

从图3~ 图6中可以看出,在充电倍率均为0.2 C的情况下,随着放电倍率的增大,放电阶段锂电池的温升逐渐提高。

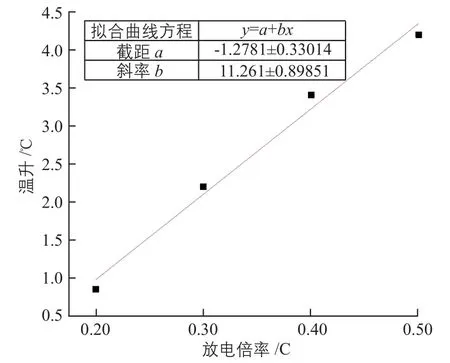

将不同放电倍率(0.2~0.5 C)下锂电池的温度变化结果用origin软件进行线性拟合,得到的温升-放电倍率拟合曲线如图7所示。

图7 锂电池的温升-放电倍率拟合曲线Fig. 7 Temperature rise-discharge rate fitting curve of lithium battery

从图7可以得到锂电池的放电倍率与其温升的关系为:

式中,x为放电倍率;y为锂电池的温升。

该锂电池的工作温度限值为-20~+55 ℃,由式(1)可知,在环境温度为15 ℃的条件下,放电倍率超过3.67 C时,锂电池的工作温度将在放电期间超出其工作温度的限值,引发危险。因此,有必要对锂电池进行散热优化。

2 锂电池的充放电温升仿真分析

采用ANSYS仿真软件建立锂电池的热效应三维模型,确定充放电仿真中各项参数的值,研究锂电池工作过程中的温升情况,对锂电池内部结构的散热优化进行分析。

2.1 锂电池热效应三维模型的建立

本文使用ANSYS仿真软件对锂电池进行热效应三维模型的建立。该锂电池外部尺寸的长、宽、高分别为424 mm、308 mm、300 mm;其中,锂电池的铝合金外壳,厚度在X方向和Y方向均为3 mm,在Z方向为2 mm;单体电芯的间隙在X方向为2 mm,在Y方向为1 mm。为了简化模型,所建立的三维模型忽略了锂电池的正、负极柱。建立的锂电池热效应三维模型如图8所示。

图8 锂电池的热效应三维模型Fig. 8 Thermal effect 3D model of lithium battery

为了提高ANSYS仿真软件的计算速度和收敛速度,使用六面体结构化网格对锂电池热效应三维模型进行划分,网格数量为650422个。锂电池外部结构的网格划分和内部结构的网格划分分别如图9、图10所示。

图9 锂电池外部结构的网格划分图Fig. 9 Grid division diagram of external structure of lithium battery

图10 锂电池内部结构的网格划分图Fig. 10 Grid division diagram of internal structure of lithium battery

2.2 锂电池的充放电温升仿真中各项参数的确定

实验选用的锂电池外壳所用材料为铝合金,前、后壁铝合金外壳的厚度均为2 mm,其他壁面铝合金外壳的厚度均为3 mm;锂电池外部的对流换热介质为空气。查阅技术手册《量热技术和热物性测定》[7],可得到不同物质的各项特性参数,具体如表1所示。

表1 不同物质的特性参数表Table 1 Characteristic parameters of different substances

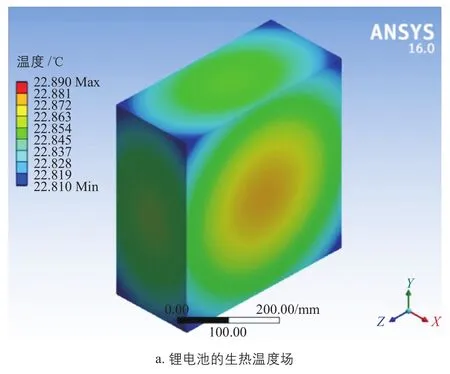

将上述参数在软件中设置好之后,利用实验中充电与放电之间静置600 s时间的温降来确定锂电池表面自然散热的对流传热系数。设定锂电池的初始温度为19 ℃,当对流传热系数设置为5 W/m2时,锂电池的温降模拟结果如图11所示。

从图11中可以看出,锂电池在静置600 s后的温降约为0.09 ℃,与前文实验得到的温降0.1℃这一结果的误差较小,满足需求。

设定锂电池的初始温度为15 ℃,利用其在实验中充电阶段的温升数据及验证后的对流换热系数,对充电倍率为0.2 C的充电阶段的锂电池进行模拟计算,以确定锂电池的生热速率,得到的结果如图12所示。

图12 以0.2 C的充电倍率恒流充电时锂电池的生热温度场和截面温度分布Fig. 12 Heat generation temperature field and cross-section temperature distribution of lithium battery when constant current charging at charging rate of 0.2 C

从前文图3~ 图6的实验结果可知,以0.2 C的充电倍率完成恒流充电后,锂电池的平均温升为4.2 ℃。仿真模拟时通过不断调试,将内部单体电芯的生热速率设定为85 W/m2,可得到近似结果。因此,每个单体电芯均可近似视作1个以85 W/m2生热速率均匀发热的热源。

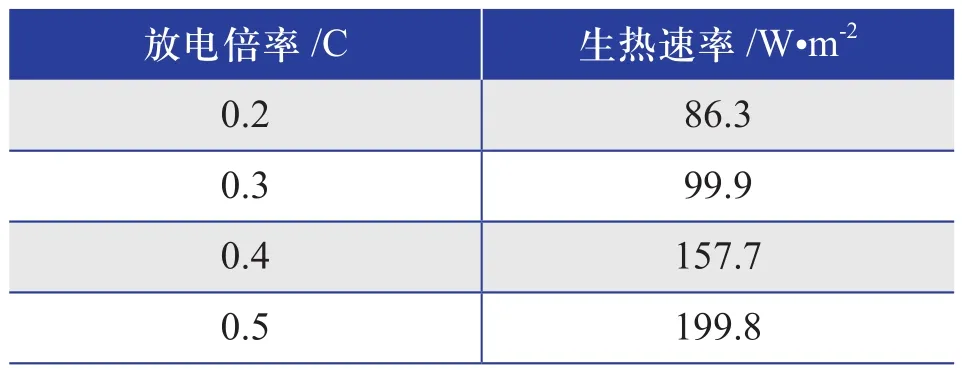

以此类推,可以得到分别以0.2、0.3、0.4、0.5 C的放电倍率恒流放电时锂电池的生热速率,仿真模拟结果如图13~ 图16所示。

图13 以0.2 C的放电倍率恒流放电时锂电池的生热温度场和截面温度分布Fig. 13 Heat generation temperature field and cross-section temperature distribution of lithium battery under constant current discharge at discharge rate of 0.2 C

图14 以0.3 C的放电倍率恒流放电时锂电池的生热温度场和截面温度分布Fig. 14 Heat generation temperature field and cross-section temperature distribution of lithium battery under constant current discharge at discharge rate of 0.3 C

图15 以0.4 C的放电倍率恒流放电时锂电池的生热温度场和截面温度分布Fig. 15 Heat generation temperature field and cross-section temperature distribution of lithium battery under constant current discharge at discharge rate of 0.4 C

由图13~图16的仿真模拟结果可以得到不同放电倍率恒流放电时锂电池的生热速率,具体如表2所示。

表2 不同放电倍率恒流放电时锂电池的生热速率结果Table 2 Results of heat generation rate of lithium battery under constant current discharge with different discharge rates

3 锂电池内部结构散热优化的仿真分析

实验选用的锂电池内部单体电芯的结构为长方体,截面形状为矩形,尺寸为150 mm×58 mm。现保持单体电芯的截面积基本不变且长度不变,将截面形状改为93.274 mm×93.274 mm的正方形,并保持各单体电芯的间隙和锂电池外部铝合金外壳的厚度不变。内部单体电芯的截面形状改为正方形后的锂电池热效应三维模型如图17所示。对内部结构改变后的锂电池热效应三维模型进行网格划分,锂电池外部结构和内部结构的网格划分结果分别如图18、图19所示。

图17 内部单体电芯的截面形状改为正方形后的锂电池热效应三维模型Fig. 17 Thermal effect 3D model of lithium battery after cross-section shape of internal single cell is changed to square

图18 内部结构改变后的锂电池外部结构的网格划分结果Fig. 18 Grid division result of external structure of lithium battery with changed internal structure

在单体电芯数量、环境温度、各项散热系数和锂电池的生热速率均保持不变的情况下,测量与此前实验中相同充、放电倍率下,内部结构改变后的锂电池的温升情况,其生热温度场和截面温度分布情况分别如图20~图24所示。

图21 以0.2 C的放电倍率恒流放电时,内部结构改变后锂电池的生热温度场和截面温度分布Fig. 21 Heat generation temperature field and cross-section temperature distribution of lithium battery with changed internal structure when constant current discharge at discharge rate of 0.2 C

图22 以0.3 C的放电倍率恒流放电时,内部结构改变后锂电池的生热温度场和截面温度分布Fig. 22 Heat generation temperature field and cross-section temperature distribution of lithium battery with changed internal structure when constant current discharge at discharge rate of 0.3 C

图23 以0.4 C的放电倍率恒流放电时,内部结构改变后锂电池的生热温度场和截面温度分布Fig. 23 Heat generation temperature field and cross-section temperature distribution of lithium battery with changed internal structure when constant current discharge at discharge rate of 0.4 C

图24 以0.5 C的放电倍率恒流放电时,内部结构改变后锂电池的生热温度场和截面温度分布Fig. 24 Heat generation temperature field and cross-section temperature distribution of lithium battery with changed internal structure when constant current discharge at discharge rate of 0.5 C

由于改变了截面形状,虽然单体电芯的体积不变,但单体电芯的表面积及锂电池表面的铝合金外壳的表面积均发生了变化。将内部结构改变后的锂电池热效应三维模型与原始热效应三维模型的仿真结果和表面积变化进行汇总,如表3所示。

表3 不同锂电池热效应三维模型时各项数据的对比Table 3 Comparison of various data in different thermal effect 3D models of lithium battery

从表3中可以发现,当单体电芯的截面积基本不变但截面形状由矩形变为正方形时,单体电芯的表面积及锂电池铝合金外壳的表面积均有所减小,这意味着整个电池组内所有单体电芯的总散热量会相应降低,并不利于锂电池的温度控制。但同时,电池组内部的流道空间有所增大,相应会增大电池组内部的对流传热效果,从而带走更多热量。

截面形状由矩形变为正方形后,从电池组内部单体电芯的温升结果可以看出,在各个充、放电倍率时,电池组内部所有单体电芯的温升值均相应减小,从而使整个锂电池的温升值也相应减小。由此可以表明,在单体电芯的截面积基本相同时,相对于矩形截面,正方形截面更有助于锂电池的热管理优化,主要原因在于电池组内部的流道空间增大,提升了电池组内部的对流传热效果,从而带走了更多热量。

4 结论

本文对特定型号的锂电池在室温、无散热条件下进行了特定充、放电倍率的充放电温升实验,并得到了相应的实验数据;在建立相应的锂电池热效应三维模型后,确定了仿真中对应的热物性参数;随后通过将锂电池内部单体电芯的截面形状从矩形改为正方形,探究了改善锂电池工作温度的内部结构形式,得出以下结论:

1)对锂电池进行特定倍率下的充放电温升实验后发现,在充电倍率不变时,随着放电倍率的增加,锂电池的整体温升也逐渐提高。由实验数据拟合推演可知,实验所选用的锂电池在环境温度为15 ℃的条件下,放电倍率超过3.67 C时其工作温度将在放电期间超出自身工作温度的限值,引发危险。因此,对锂电池进行散热优化很有必要。

2)通过仿真建立新的锂电池热效应三维模型,保持内部单体电芯的截面积基本不变且长度不变,将截面形状由矩形改为正方形,并维持单体电芯的数量和间隙、锂电池外表面的铝合金外壳厚度、环境温度、各项散热系数和锂电池的生热速率均不变,此时由于电池组内部的流道空间增大,相应会提升电池组内部的对流传热效果,从而会带走更多热量。正方形截面的锂电池热效应模型在由表面积减小引起的整体散热量降低的情况下,在相同的放电倍率时引起的温升更小,这一发现对锂电池的热管理有一定的优化效果。未来可对该散热结构进行深入研究,存在进一步优化的可能。