应变速率对具有形变诱发相变的TiZr基非晶复合材料力学行为的影响

2021-09-03郑佳奇赵子彦

郑佳奇,赵子彦,牟 娟

(东北大学 材料各向异性与织构教育部重点实验室,辽宁 沈阳 110819)

非晶合金(金属玻璃)是由高温金属熔体快速冷却形成的一种亚稳材料,具有优异的力学性能和物理性能,如高强度、高硬度及良好的耐蚀性[1-5],但在室温下较差的塑性限制了其工程应用[6-7].因此研究人员在非晶基体中引入第二相得到非晶复合材料.与非晶合金相比,第二相有效阻碍了非晶复合材料变形过程中单一剪切带的快速扩展,并促进剪切带的增殖,从而提高其塑性[8].由于这一类非晶复合材料缺乏加工硬化能力,在拉伸应力下会出现颈缩,也难以满足工程材料的要求.因此研究人员将相变增塑效应与非晶合金结合[9],开发出具有马氏体相变行为的非晶复合材料,马氏体相变的存在使其具有一定的加工硬化能力.

在实际应用中需要考虑工程材料长期服役以及复杂的应力状态,因此应变速率是一项非常重要的指标.通过对以往的实验研究发现,传统无机非金属材料、传统金属材料、非晶合金以及非晶复合材料的力学性能都受到应变速率的影响[10-16].煤岩在动态压缩状态下随着应变速率的增加,动态抗压强度与弹性模量均呈线性急剧增长,破坏形态由低应变率下的轴向劈裂破坏向高应变率下的压碎破坏过渡[10];304不锈钢在室温单向拉伸状态下,随着应变速率的增加,其屈服强度增大,塑性应变大幅降低[11];TB17钛合金在准静态和动态压缩下,抗压强度随应变速率的增加呈递增趋势[12];对于非晶合金Zr52.5Cu17.9Ni14.6Al10Ti5(Vit 105),由于自由体积的软化以及应变硬化的原因,其屈服强度在准静态压缩下对应变速率的变化不敏感[13];非晶合金Zr63Cu12Ni12Al10Nb3在大范围应变速率下压缩,相比于准静态压缩,动态下其屈服强度、断裂强度及塑性应变都呈现明显的负相关性[14];对于Ti47Zr19Be15V12Cu7非晶复合材料,应变速率自准静态增加至动态下,屈服强度增加,但塑性应变大幅降低,甚至表现为脆性断裂[15];对于通过B2-CuZr相增强的具有加工硬化行为的Zr46.5Cu47Al6Co0.5非晶复合材料,在准静态压缩下,由于形变诱发马氏体相变行为的发生及多重剪切带的形成,导致其力学性能呈现明显的正应变速率敏感性[16].然而,目前对于具有形变诱发相变特点的BCC枝晶相非晶复合材料,在准静态条件下不同应变速率之间力学性能的差异鲜有报道.由于具有形变诱发相变的非晶复合材料中具有非晶相、晶态相,且晶态相在加载过程中伴随马氏体相变,因此应变速率对其力学性能的影响是非常复杂的.本文对Ti45.7Zr33Ni3Cu5.8Be12.5在不同准静态应变速率下进行压缩实验,并对其显微结构及力学性能进行分析,探究应变速率对其力学性能的影响.

1 材料与方法

根据Ti45.7Zr33Ni3Cu5.8Be12.5(ZT-M)合金名义成分按其原子比进行配料,各组元金属质量分数均大于99.9%.然后在高纯氩气保护下采用高真空非自耗电弧炉进行熔炼,每个合金锭重量约80 g,且需至少熔炼4次,以保证合金锭化学成分均匀.通过铜模喷铸工艺制备直径8 mm、长度60 mm的棒状试样,并采用高精密划片切割机(MTISYJ-400)切割棒状试样,制备2 mm×2 mm×4 mm尺寸的压缩试样进行力学性能测试.试样两端需用砂纸打磨,以保证两端受力面与加载方向垂直.对用于微观组织分析的试样,需将侧面进行机械抛光.力学性能可通过电子万能试验机(INSTRON 5582)获得,应变速率范围取10-1~102ks-1.变形后的试样在表征前需至少5 min超声清洗,以清除抛光表面污垢.相组成及微观形貌通过X射线衍射仪(XRD:rigaku smartlab)和场发射扫描电镜(FE-SEM:JSM-7001F)进行表征.

2 结果与分析

2.1 试样铸态显微组织及结构

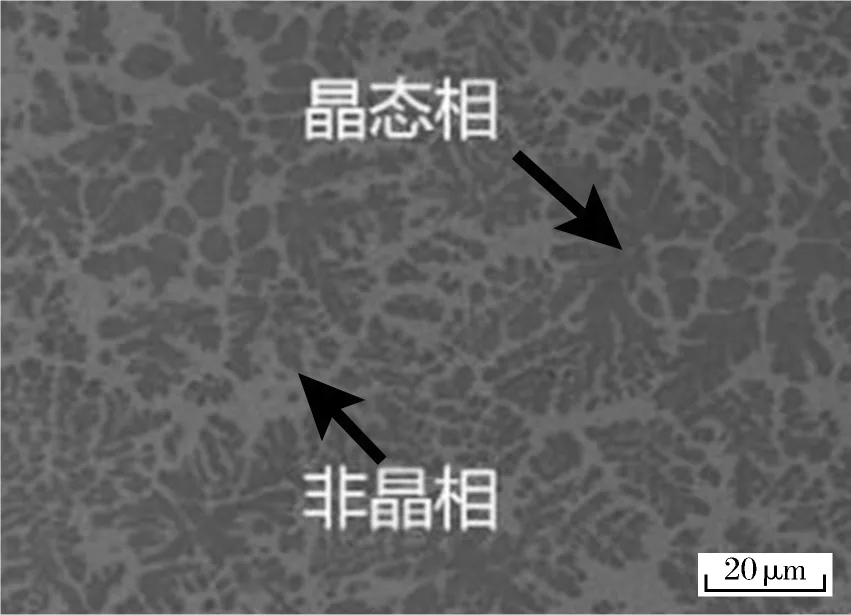

图1为ZT-M铸态合金试样XRD衍射图谱,可以明显观察到在非晶漫散射峰上分布着4个尖锐的晶态相衍射峰,表明合金是由非晶相和晶态相组成的.对比PDF卡片可知,晶态相是具有体心立方结构的β相固溶体[17],根据Bragg公式计算可得到晶态相晶格常数约为0.338 nm,介于Ti和Zr元素的晶格常数之间[18],故晶态相为β-Ti(Zr)[19].图2为ZT-M合金铸态试样扫描电镜背散射照片,从图2可以观察到深灰色的树枝状晶态相均匀分布在浅灰色的非晶基体上,从而形成一个连续的网状结构[20],这为其可承担较大的塑性变形能力提供了结构基础,经过计算晶态相体积分数约为50%,枝晶尺寸约为40~50 μm,枝晶臂宽度约为1~5 μm.

图1 ZT-M铸态合金XRD衍射图谱Fig.1 The as-cast XRD pattern of the ZT-M composite

图2 ZT-M铸态组织扫描电镜背散射照片Fig.2 The as-cast SEM image of the ZT-M composite

2.2 试样变形后力学性能分析

图3(a)为不同应变速率下的压缩应力-应变曲线,从曲线中可以观察到试样在变形过程中存在明显的弹性变形阶段、屈服阶段以及随后的塑性变形阶段,其力学性能随着应变速率的变化受到了显著的影响.图3(b)和图3(c)为断裂强度、屈服强度以及塑性变形量随应变速率的变化趋势.由图3(b)可知,随着应变速率的增加,屈服强度从1.538 GPa增加到1.585 GPa.同时ZT-M也表现出较高的断裂强度,随着应变速率的增加呈现先增加再降低的趋势.图3(c)塑形变形量随着应变速率的变化趋势与断裂强度相似,在应变速率101ks-1时表现出最佳的塑性应变,约为7.6%.

图3 不同应变速率下力学性能Fig.3 Mechanical behavior under different strain rates

2.3 变形后微观组织结构分析

图4为在不同应变速率下断裂后ZT-M合金XRD衍射图谱,可以观察到在β相(110)晶面主峰两侧检测到新的衍射峰,经过分析可知其是具有正交结构的α″相[21],说明试样变形后发生了马氏体相变.与铸态组织相比,可以发现伴随α″相的生成,β相(200)晶面衍射峰强度明显降低,这与之前的研究α″马氏体相和β母相存在晶体学位向关系{100}α″∥{001}β相吻合[22].另外,在XRD衍射图谱局部放大图可以观察到在101ks-1应变速率下(020)晶面马氏体相变衍射峰强度较高,说明在此应变速率下形成更多数量的马氏体,马氏体相变转变率更高.

图4 试样断后XRD衍射图谱Fig.4 The XRD pattern after sample fracture

图5为不同应变速率下试样断后侧面微观形貌,由于此时试样经历了最大程度的塑性变形,因此可以观察到较多数量的多重剪切带.剪切带扩展方向与加载方向约成45°角,即平行于最大切应力方向.图5(c)为101ks-1应变速率下SEM,可以观察到剪切带数量更加密集,同时分布更加均匀,剪切带长度相比较其他应变速率也更短.值得注意的是,从图5(c)区域1中可以观察到多重剪切带扩展并与发生相变的晶态相相遇,但是剪切带并没有穿过晶态相,这说明晶态相发生马氏体相变后会提高其剪切模量,可以有效地阻碍剪切带的快速扩展,因此提高了非晶复合材料的塑性变形能力.在区域2中可以观察到剪切带的交互作用,剪切带相遇并改变其原有的扩展方向.

图5 不同应变速率断裂后试样侧面SEMFig.5 SEM of the side surface of the specimen after fracture at different strain rates

研究表明[23],剪切带优先在晶态相和非晶相界面处萌生,当变形超过弹性极限时,较软的β相首先发生屈服,β相将应力集中转移到临近的非晶相中,由此两相之间的耦合作用为剪切局域化行为提供了驱动力,从而促进剪切带在两相间特定的微观部位形核及萌生.需要说明的是,TiZr基非晶复合材料中应力诱发马氏体相变的临界应力小于屈服强度[22-23],即在屈服变形之前的弹性阶段就已经发生了马氏体相变,大约为785 MPa[22].对于塑性变形能力而言,具有形变诱发相变行为的复合材料与非晶合金相比会表现出完全不同的规律.Ma等[24]在对Ti40Zr25Ni8Cu9Be18非晶合金的研究中发现,在10-1~101ks-1应变速率范围内随着应变速率的增加,其压缩塑性呈明显的负相关性.然而对于本实验材料,其塑性变化则呈现不同的趋势,这主要是因为晶态相的存在以及晶态相内发生了马氏体相变,相变会使应力从晶态相转移到非晶基体中,应力转移使相变枝晶周围的非晶受到较大的应力集中,当达到剪切带形成的临界应力时,剪切带会从界面处沿着某些有利的方向开始萌发[22],即为剪切带提供了有效的形核位置,促进多重剪切带的萌生.同时马氏体相变还能吸收弹性应变能,可以有效地阻碍剪切带的扩展,因此可以提高其塑性变形能力.马氏体相变效应随应变速率的增加呈正相关性[25],这样导致其与非晶合金的塑性负相关性存在着竞争关系,在二者之间耦合作用下导致塑性变形量在处于中间数量级的应变速率下出现极值点.

图6为不同应变速率下试样断口微观形貌,通过图6可以观察到大量的融滴区以及非晶基体在晶态相上的涂覆现象,这与非晶基体绝热剪切行为密切相关[9].材料在发生变形时会储存大量的弹性应变能,当发生断裂时,大量的应变能瞬间释放导致合金重熔.从图6(a)中可以观察到近似“山脊”状融滴现象,这种现象的出现是由于主剪切带扩展的同时也伴随着其他方向的剪切带同时扩展,来自不同方向的剪切带相互协调,与此同时剪切带在扩展过程中也同时受到了晶态相的阻碍,剪切带大量堆积,并改变了其原本的运动状态,使剪切带的扩展路径更为复杂.从图6(d)中可以观察到,较大面积的合金涂覆区以及金属融滴,随着应变速率的增加,最终引起材料内部绝热温升效应增强[26],加速了剪切带的运动,在随后试样的断裂瞬间,温度急剧升高,从而导致局部区域非晶基体融化,融滴在断裂的瞬间随断面一起运动,导致非晶融滴散落于断裂面上.

图6 不同应变速率断裂后试样断口SEMFig.6 SEMs of fractured surface of specimen at different strain rates

3 结 论

对不同应变速率下具有形变诱发相变行为的非晶复合材料Ti45.7Zr33Ni3Cu5.8Be12.5进行准静态压缩实验的结果表明,非晶复合材料力学性能,如屈服强度、塑性及断裂强度都受到应变速率的影响.屈服强度随应变速率的增加呈现较弱的正相关性;断裂强度和塑性变形量则呈先增后减的趋势.这是因为随着应变速率的增加马氏体在应变速率为101ks-1时具有最大的马氏体相变率,马氏体相变增塑效应与非晶基体的负应变速率效应存在竞争关系,二者之间的耦合作用使非晶复合材料在应变速率为101ks-1时表现出最优的塑性变形.