电渗析净化技术在炼厂胺液系统中的应用

2021-09-02马永倩

马永倩

(中国石化沧州炼化公司,河北沧州 061000)

某炼厂200 t/h胺液溶剂集中再生装置于2003年7月建成投产。该装置采用常规蒸汽汽提再生工艺,溶剂采用复合型MDEA溶剂。集中后的富溶剂采用中温(60~65℃)低压闪蒸,再生酸性气送至硫磺回收。

胺液系统主要为干气脱硫、液态烃脱硫等装置提供浓度为25%~35% N-甲基二乙醇胺(MDEA)溶液,用于脱除其中的硫化氢等酸性气体。系统在运行中,逐渐暴露出胺液中热稳盐含量偏高、溶剂损耗增加,固体悬浮物含量偏高、溶剂再生效果变差等问题,现就电渗析净化再生技术在炼厂胺液系统中的应用效果及经济效益进行分析探讨。

1 问题分析与对策

2017年7月开工初期集中再生系统补充胺液(MDEA)6.0 t/m,胺液再生贫液硫化氢含量≤1.2g/L。运行1年后,再生系统补充胺液增加至9.0 t/m,再生贫液H2S含量持续增加,再生蒸汽消耗增加1.5 t/h。

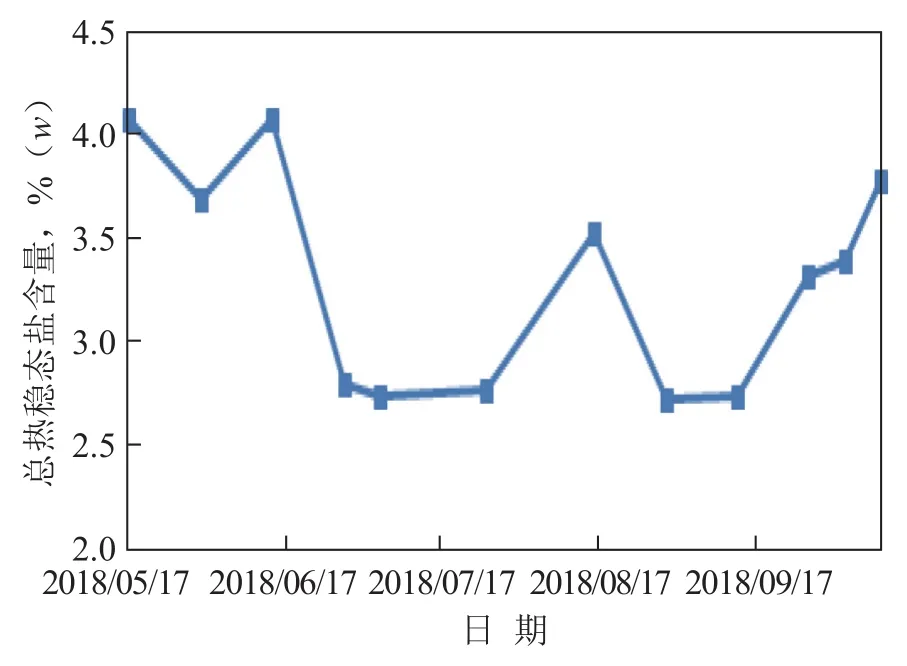

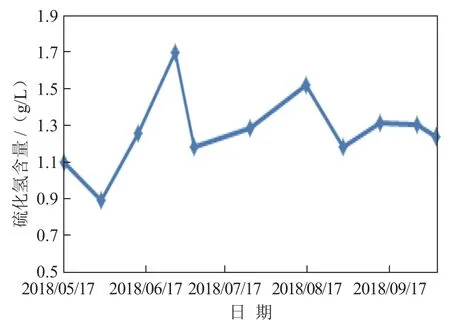

2018年5—10月系统热稳态盐、硫化氢含量分析数据如图1、图2所示。

图1 系统热稳态盐含量变化趋势

图2 再生胺液硫化氢含量变化趋势

从图1可以看出,胺液中热稳态盐含量均值为3.31%,最大值4.09%,超出胺液系统热稳态盐含量推荐指标1.0%[1]。从图2可以看出,系统贫液硫化氢含量高达1.7 g/L,接近设计值2 g/L。表明系统脱硫效果逐渐变差,易导致脱硫后产品硫化氢含量超标。

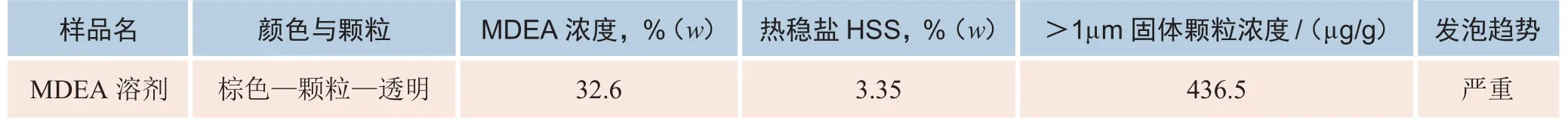

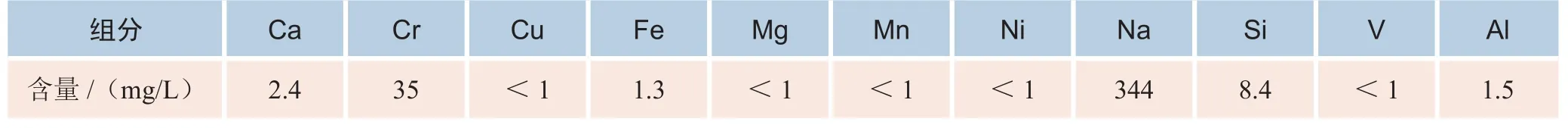

对贫胺液颗粒物、酸性离子、金属含量等项目进行分析,具体结果如表1、2、3所示。

表1 溶剂浓度与外观

表2 溶剂中酸性阴离子含量

表3 溶剂中金属含量分析

以上分析数据表明,胺液样品热稳定性盐含量较高,达到3.35%,尤其是腐蚀性较强的甲酸含量超出DOW化学提出的含量限制值的592.2%,乙酸盐超出266.8%,存在系统腐蚀风险[2];且胺液样品发泡趋势严重,存在系统发泡风险[3]。应立即采取净化措施控制其危害,保证胺液系统的脱硫效果,减缓设备腐蚀,保证装置的安全平稳运行。因此,采用了具有国家发明专利的电渗析净化技术与设施去除胺液系统中的杂质及稳定性胺盐。

2 电渗析净化技术与设施

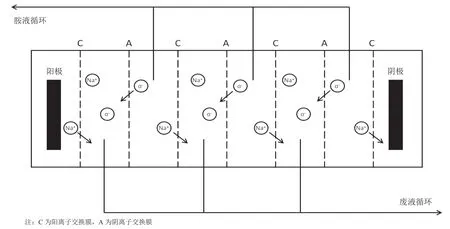

电渗析技术是通过隔板将多张阴、阳离子交换膜或双极膜进行有序的分隔叠加,分成不同的隔室,形成膜堆,在膜堆的两极接入直流电,溶液泵入膜堆隔室,在直流电场的作用下使溶液中的带电粒子(阴、阳离子)产生定向迁移,进入不同的隔室,实现溶液中离子的分离、浓缩和脱除,其基本原理如图3所示。电渗析设备包括膜堆、极液罐及其循环泵、浓缩室及其循环泵、淡化室及其循环泵、直流电源、相应的连接管线、阀门及控制中枢。

图3 电渗析胺液净化技术基本原理

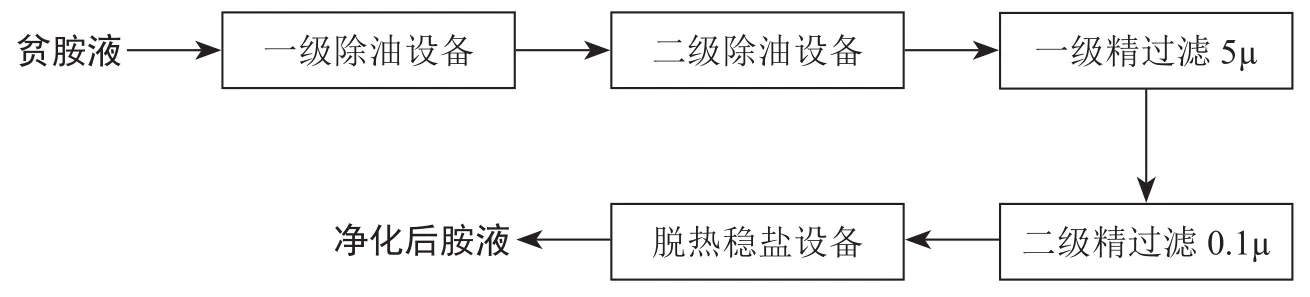

此套胺液净化设施采用组合撬装结构,共包括一套二级除油设备、一套二级过滤器和一套净化脱盐部分。系统简要流程如图4所示。

图4 系统简要流程

胺液由外接管线引入脱盐主体撬装设备中(法兰接口),经过除油过滤后进入胺液循环罐,随后由胺液循环泵泵入防爆膜堆脱盐,脱盐达到设定参数后自动进行胺液排放程序,胺液排放完成后自动补液;除盐水进入废水循环罐中,由废水泵连续泵入反应器中,胺液中的盐(主要是氯化钠、硫酸钠、乙酸钠等热稳态钠盐)在电的作用下进入废液中并不断浓缩,达到废液排放浓度后排放,从而达到脱除胺液中盐的目的。

3 实施效果及经济性分析

3.1 实施效果

项目投用后,该设施运行良好,达到了净化胺液系统、去除热稳态盐及降低蒸汽消耗的目的。胺液净化前后样品外观进行对比,如图5。

图5 胺液净化前后样品外观

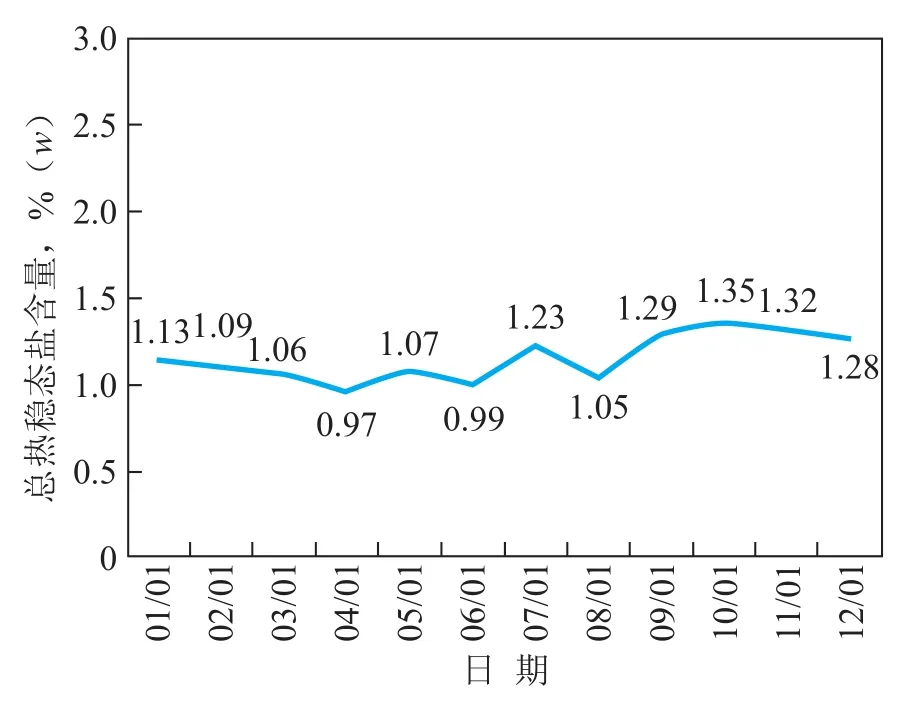

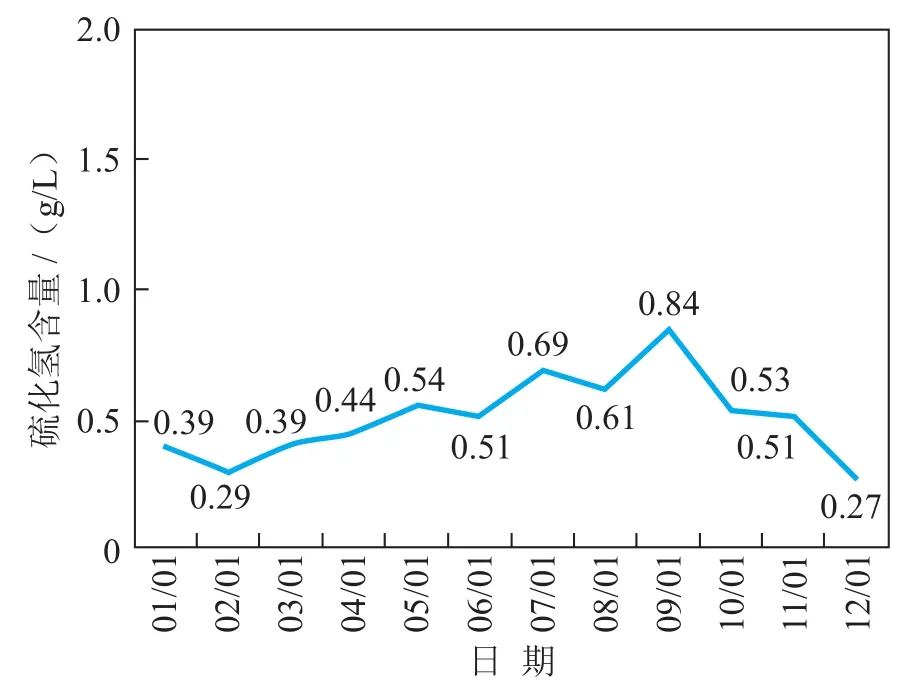

2020年对设备运行效果进行全年跟踪,净化后胺液系统热稳态盐含量、硫化氢含量取月均值数据进行统计分析,变化趋势如图6、7所示。

图6 净化后系统热稳态盐含量变化趋势

图7 净化后再生胺液硫化氢含量变化趋势

从图6、7可以看出,系统热稳态盐含量稳定控制在1.0%左右,热稳态盐含量显著降低;再生胺液硫化氢含量<1.0g/L,脱硫效果明显好转。该技术与设备在应用中体现出如下特点:

1)胺液中阴阳离子的同步脱除,不需要酸碱再生。

2)与离子交换胺液净化设施相比,该技术脱阳离子速度快,去除热稳盐能力强,每天可脱除热稳盐0.7~1.0 t,每脱除1 t热稳态盐只需排放废液1~2 t,少量废液可由污水汽提装置处理,极大的减少了废液的排放量,节约污水处理费用[4]。离子交换膜法脱盐技术,每脱除1 t热稳盐需排放废液7 t左右,大量废液需委托处理,处理费用为1 300元/t。胺液系统循环量为360 t,电渗析技术可减少废液外排量59 t,节约污水处理费用7.7万元。

3)该设备全自动运行,无需人工值守;智能化报警联锁,方便操作人员及时发现问题。

4)可根据实际情况调整脱盐参数,确保设备高效脱盐的同时节约能源消耗。

3.2 经济效益

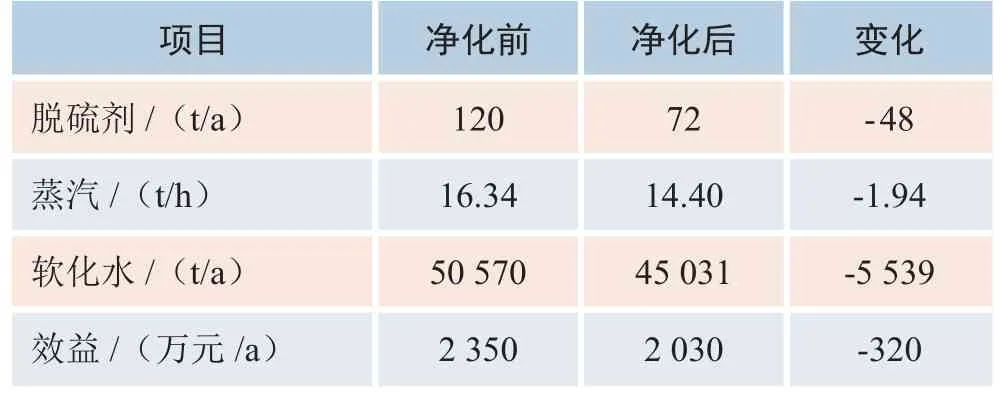

经过滤和热稳态盐去除再生后,贫液系统杂质、石油类和热稳态盐含量均明显减少,贫液吸收效果提高,胺液循环量由120 t/h降低至105 t/h,每月节约脱硫剂4 t,再生塔蒸汽消耗量节约1.94 t/h,软化水消耗降低460 t/m。设施投用前后效益变化见表4。

表4 净化设施投用前后效益比较

从表4可知,该设施投用后可实现年节约费用320万元。

4 结论

电渗析净化技术及设施能够去除炼厂胺液系统中的杂质及热稳态盐,可将系统热稳态盐含量稳定控制在1.0%左右,硫化氢含量<1.0g/L,满足脱硫效果的要求。电渗析设施实现全自动运行,在运行中可根据实际情况修改和调整脱盐参数;去除热稳态盐能力强,废液的排放量显著降低,与离子交换胺液净化设施相比较,电渗析技术可减少废液外排量59 t,减少污水处理费用7.7万元。降本减费效果明显,可实现年节约费用320万元。炼厂干气脱硫后硫化氢含量稳定合格,各加热炉烟气环保达标排放,环保效益更加突出。