裂解炉烧焦罐系统技术改造

2021-09-02陈亚宽

陈亚宽

(中韩(武汉)石油化工有限公司,湖北武汉 430000)

乙烯裂解炉是乙烯装置的关键设备,烧焦罐系统是组成裂解炉的核心设备之一。裂解炉每运行一个周期后采用空气烧焦法除去炉管累积的焦粉,大量烧焦烟气与蒸汽形成的混合物通过烧焦罐系统分离,以满足环保排放要求。某公司裂解炉烧焦罐采用干式旋风分离技术,烧焦过程中发现烧焦罐系统烟气排放颗粒物浓度超出环保控制标准,焦粉收集器间歇除焦困难造成二次环境污染,清焦池污水夹带颗粒物堵塞排放管道等问题。

1 改造前烧焦罐系统存在的问题

1.1 流程简述

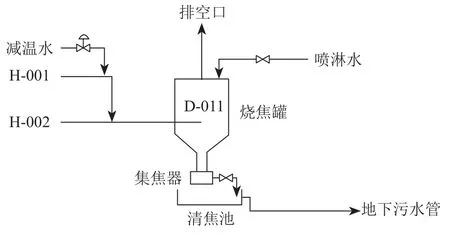

某公司乙烯装置设计有8台裂解炉H-001~008,烧焦罐系统流程设计为每2台裂解炉共用1套烧焦罐系统,设计考虑烧焦气温度可能高于碳钢材质承受温度,裂解炉烧焦线配有减温水。图1是H-001/002烧焦罐系统工艺流程。

图1 H-001/002烧焦系统工艺流程

1.2 烧焦罐系统存在问题

1)烧焦烟气排放颗粒物浓度高

烧焦罐干式旋风分离技术烧焦烟气处于过热状态,烧焦罐排空口烟气呈青黑色时有夹带焦粉,烟气排放不能满足环保要求,设计喷淋水原主要作用是喷淋除尘,但因烧焦烟气上升速度快,投用喷淋水时发现水汽很快从烧焦罐顶上60 m高的排空管冒出,没有起到喷淋除尘效果,使得烧焦烟气排放颗粒物含量高出环保控制标准。

2)焦粉收集器间歇除焦困难

烧焦结束,打开烧焦罐底部焦粉收集器封头,发现焦粉积压结实,排焦困难,现场清洁生产环境控制较难,而且焦粉下落时无法控制,全部干灰下落粉尘涌起对环境污染很大,造成二次环境污染。

3)清焦池污水夹带颗粒,堵塞排放管道

连续生产裂解炉烧焦进度不能停止,为了满足烧焦计划安排,针对以上问题决定在烧焦气管线通过减温水注入混合后在烧焦罐进行烟气饱和湿式分离。将烧焦罐底部焦粉收集器排焦口盲板法兰松开3~5 cm的缝隙,在控制减温水有效注入的情况下焦粉随水从排焦口盲板法兰松开缝隙处落下,水经清焦池溢流口漫出进入污水管道,焦粉在清焦池累积。由于清焦池设计为地面收集池,收集空间为3 m3,加高围栏后收集空间可以达5 m3,但池底与污水溢流口仅7 cm,为了焦污更好分离,提高污水溢流口,因格栅设计所限也仅有12 cm,清焦池容积小焦污无法有效静止分离,焦粉随污水进入污水管道,逐步堵塞污水管道。

2 烧焦罐系统改造

改造目标是使烟气颗粒物排放达到环保标准,烟气饱和雾化可以避免烟气过热带出粉尘,同时减少污水排放量,并解决烧焦罐焦粉收集器除焦困难。因湿式分离工艺烧焦罐焦粉收集器不是间歇除焦,连续注水导致连续排放,焦粉随水排出,这样清焦池的焦污量增大,因此必须对清焦池改造,使焦污在清焦池静止分离。

烧焦罐系统改造内容:

1)控制减温水温度使烧焦罐内饱和湿式分离

对设计有减温水注入的裂解炉,在烧焦中控制减温水注入量调节烧焦气管线温度在150~200℃之间,使烧焦烟气处于饱和状态,在一定湿度下可以从排空口处看到烟雾,这样烟气排放指标可满足环保要求。对没有减温水配置的裂解炉烧焦气管线增加减温水喷淋注入,所有炉烧焦时按照烧焦气管线温度在150~200℃之间控制减温水注入量,使烧焦罐内烟气湿润,达到饱和湿式状态旋风分离效果。

2)清焦池整体改造

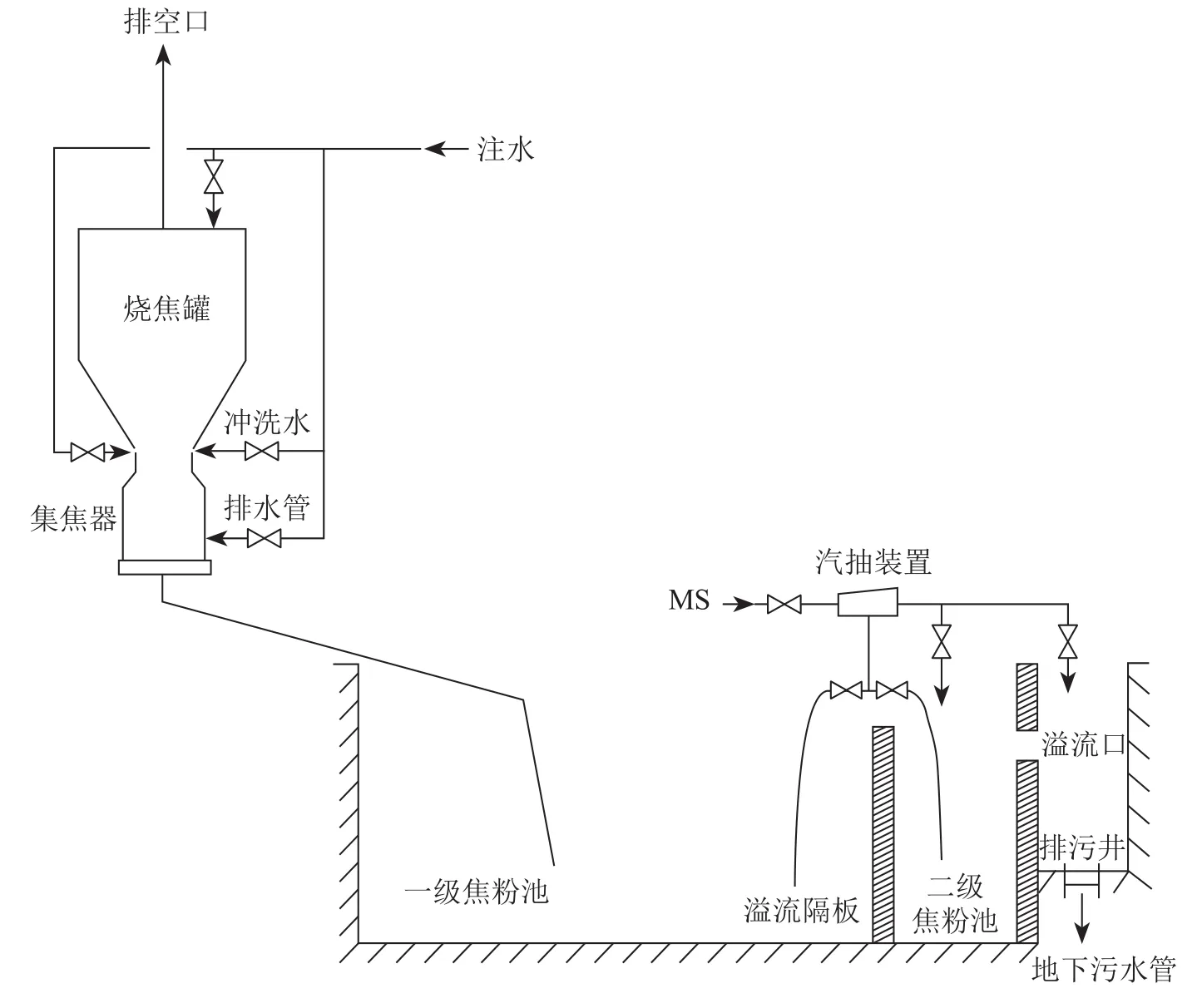

原清焦池设计为地面收集池,容积较小,焦污无法有效分离,首次创新性采取饱和湿式分离技术,该湿式分离技术污水量大,原清焦池扩大扩高场地不能满足,另外原清焦池不能停用,因此必须整体改造清焦池。改造后工艺流程如图2所示,在原来清焦池旁边增加地下井池,设有一级焦粉池、二级焦粉池及排污井,一级焦粉池和二级焦粉池设计深度2 m,总容积达18 m3,一级焦粉池/二级焦粉池溢流隔板高度1.5 m,一级焦粉池隔板下容积达12 m3。焦粉及污水先在一级焦粉池静止分离,污水溢流进入二级焦粉池,在二级焦粉池静止分离后从污水溢流口进入排污井。在烧焦罐集焦器底部开孔接排焦线通入一级焦粉池,排焦线排放口距离一级焦粉池为50 cm。裂解炉烧焦结束后,清焦池的焦污静止要把上层的污水除去,特别是焦粉池清焦时焦粉不能带水增加清焦难度,因此在清焦池增加中压蒸汽汽抽装置。吸入管线使用软管,可以根据实际水位分别对一级焦粉池和二级焦粉池抽水,排放口有去二级焦粉池和排污井两个,根据污水情况决定排放去向。为了减少排放污水量,还可以在排放口接软管把二级焦粉池的污水重新抽回一级焦粉池作水封填充。

图2 烧焦罐系统改造后工艺流程

3)集焦器增加冲洗水管线

在实际使用中发现集焦器上端缩径位置,焦粉容易积累造成堵塞,改造从缩径部位两向对应接入冲洗水,排焦管同样也会因焦粉积累堵塞,改造也把原集焦器排水管与冲洗水管线连接。这样既能保证烧焦气管线通入的减温水仅是从控制温度考虑,不至于依靠减温水冲洗底部堵塞,同时也减少清焦池的污水排放量。

3 改造后应用效果

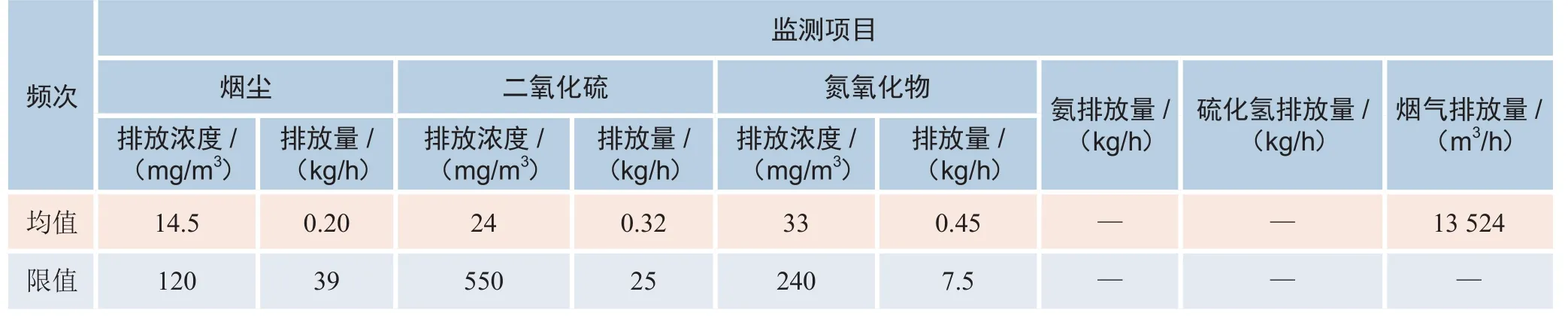

烧焦罐系统改造后经过裂解炉长周期运行多次烧焦,从现场附近裂解炉烟囱壁面光洁度可看出,没有灰粉在此积累,烧焦罐系统达到了安全清洁生产的要求。经武汉市环保监测中心对该乙烯裂解炉烧焦烟气污染源监测,报告各项排放控制指标均达标,而且数值优于环保指标控制限值很多,表1为H-007在烧焦罐改造后运行末期烧焦环保中心监测的部分数据。

表1 H-007清焦烟气监测数据

清焦池的焦粉最后通过人工清理出来装车送热电混入煤粉燃烧发电回收利用。裂解炉全年烧焦次数平均5次/台,每一轮次8台炉的焦粉量平均有4 t,全年回收焦粉20 t,热值利用率按煤30%计算,全年省煤6 t,同时增产副产物煤灰,主要是减除了原来焦粉按化工废物环保回收处理费用,效益可观。

4 结论

裂解炉烧焦烟气是装置安全清洁生产控制的主要目标,在当今环保要求日益严峻的形势下,通过改造烧焦罐系统解决了烧焦烟气焦污分离不彻底难题,改造效果良好,焦粉进行回收利用,节能减排效果明显,对于其他企业裂解炉安全清洁生产有着十分重要的示范作用。