乳化沥青水稳拌合站改装技术及应用研究

2021-09-02朱小银

朱小银

中交二公局第三工程有限公司

1 工程概况

某高速公路改扩建工程,主线长64.012km,采用厂拌乳化沥青冷再生结构层,结构组成包含:SBS改性沥青玛踢脂碎石SMA-13上面层(4cm)+中粒式改性沥青混凝土AC-20中面层(6cm)+粗粒式沥青混凝土AC-25下面层(8cm)+水泥稳定碎石基层(36cm)。

2 乳化沥青水稳拌和站改装技术

2.1 发展现状

乳化沥青拌和站是现代公路工程改扩建施工中较为关键的设备,在科学技术日益发展的背景下,该类拌和站显现出自动化、高效化等多重特征。现阶段,我国厂拌乳化沥青设备的可选形式较为丰富,总体可分为两类,即专用厂拌冷再生设备和水稳拌和站改装设备,具体又含多类细分的类型。

专用厂拌冷再生设备主要有三类:移动式、可搬移式和固定式,各自的性能特点以及适用场景有所不同。其中双卧轴强制连续式搅拌设备颇具代表性,其结构组成合理,占地空间较小,可根据需求灵活调整作业点位,在乳化沥青混合料生产中具有可行性。

水稳拌和站改装设备则是一种融入新型技术手段的形式,其以原拌和机拌和和储料设备为基础,根据工程施工需求,增设矿粉罐、喷洒系统等,由此丰富既有设备的功能,提高其运行水平,在生产厂拌乳化沥青混合料方面具有突出的应用优势[1]。

改扩建是公路长时间使用后需开展的一项工作,其需要得到厂拌设备的支持,在面对多样化的厂拌设备时,应当综合对比分析铣刨作业量、施工质量及进度要求等方面,选择合适的厂拌设备,以便高效施工。此外,对于施工条件复杂或是存在其他要求时,可以对水稳拌和站采取改装措施,提高其生产水平。

2.2 水稳拌和站改装的基本要求

(1)供料系统。冷料仓需有破拱装置,可将其布设在出料锥口处。受装载机倾斜荷载的影响,加之RAP集料的自重作用,易影响混合料的整体品质,例如级配偏离设计要求。对于此问题,可对集料传送皮带加以改造,即利用变频器予以控制,实现对皮带运行状态的有效调控,并适配数字显示功能,使各料仓的流量均处于高度可控的状态[2]。

(2)水计量系统。适配蓄水池(或储水罐),根据拌和站的产量合理控制该装置的出水量。按照产量400t/h、混合料液体含量6.5%考虑,此生产条件下的供水量需≥15m3/h。在进水量控制方面,依托于玻璃转子流量计而实现,要求该装置的精度≤1%,并尽可能减小控制误差。

(3)乳化沥青计量系统。适配质量流量计,根据乳化沥青管路的结构特点,增设三通接口,精度需<0.5%,保证材料用量控制的准确性。

(4)粉料系统。采取的是矿粉和水泥罐单独计量的方案,要求计量精度≤1%,保证各部分计量的准确性。

(5)拌和系统。以双拌缸为宜,在原拌和站设备的基础上增添长度超3m的拌缸;优化该处皮带末端刮料板的运行方式,以可调式为宜,以便根据需求及时紧固,此举的优势在于可有效控制皮带上的乳化沥青,避免其被抛出至外部。

2.3 乳化沥青水稳拌和站的改装技术要点

(1)乳化沥青设备的安装。合理适配乳化沥青存储罐,要求其容量达到50t左右;结构方面,采取增加喷洒管至第一级拌缸的方式,并根据喷洒管路的运行特点,在其周边适配辅助装置,包含水蒸气加温设施和乳化沥青质量计两类[3]。

(2)粉料系统。在原粉料系统的基础上增添一个矿粉罐,容量50t~100t;适配减量称,利用该装置精准计量粉料,在螺旋输送机的联动之下,将经过计量的材料全部转至拌缸内,以便进入后续生产环节。

(3)操作系统。在原系统的基础上增设与之相协调的操作系统,此部分的作用在于生产乳化沥青和水稳料,与原系统保持协同运行的状态,两者间不产生干扰。

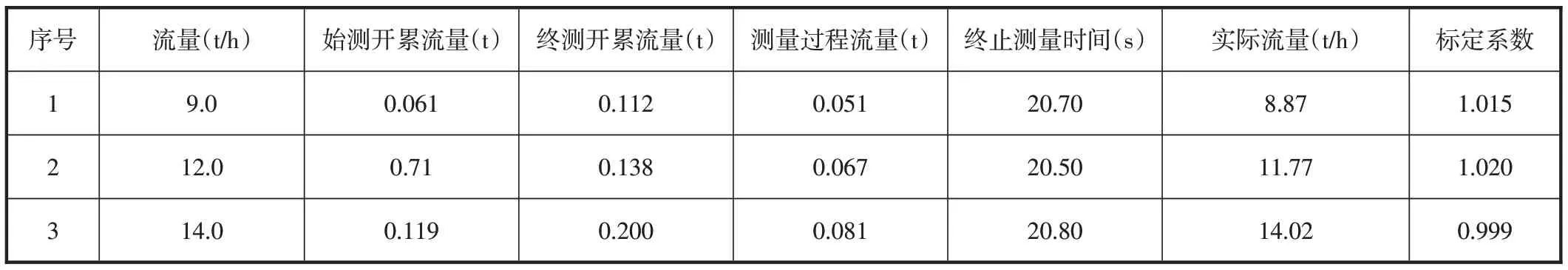

2.4 乳化沥青计量系统的校正

冷再生混合料生产作业以及性能的干扰因素较多,其中乳化沥青、水的用量为关键的因素,为减少此类影响,在正常生产前需针对计量系统做好标定工作,保证其具有较高的精度,以便精准控制用量。以乳化沥青为例,较为适宜的是采用质量流量计加以控制的方法,其标定情况如表1所示。操作室工作人员根据工程施工要求设定合适的输送量,依托于线性回归方程开展精度校正操作。

表1 乳化沥青流量计标定

2.5 改装的主要问题及处理

经水稳拌和站改装处理后,全新设备的生产性能易受到单档骨料的影响,其中又以大粒径的RAP筛分料最为明显。针对此问题,需按照前述所提方法适配破拱装置,并加强日常巡视以及人工控制。

此外,乳化沥青与骨料黏结效果欠佳,若在高产量的生产模式下,二级皮带在运行时易打滑。对此,需组织试生产,根据水稳拌和站的实际运行特性调整产能。具体落实至本项目中,选用的是改装WCQ800型拌和站,其在正常工况下的产能可达到450t/h~550t/h,能够满足公路改扩建对于乳化沥青水稳混合料的用量需求。

3 乳化沥青冷再生技术

3.1 技术概述

经增压、剪切、研磨处理后,热沥青转变为具有分散、细小状态的颗粒,其比表面积有增加的变化特点,加之乳化剂与添加剂的综合应用,可以较为有效地克服水与沥青间所形成的界面张力,产生的乳液具有更强的稳定性,更有利于提高材料的工程性能。乳化沥青的粒子类型主要含三类:

(1)阳离子。根据湿润动集料的材料特性可知,其表面有负电荷,该部分与阳离子结合,在两者吸引之下,将发生沥青快速黏附至集料表面的情况,早期强度有提高的变化趋势。

(2)阴离子。乳化沥青表面带负电荷,在混合料反应过程中,若乳液中的水分蒸发进程结束,则该部分将裹覆至骨料上。

(3)非离子。基本特点在于稳定性较强,即便处于酸碱性环境中,其依然也可以维持稳定。但需注意,其与石料的结合效果较差,破乳效率偏低。

在本高速公路改扩建项目中,乳化沥青采用阳离子。

3.2 乳化沥青设备的选择

以胶体磨类较为合适,适配的皂液罐数量以2个以上为宜,可轮流掺配,有利于提高生产效率,同时在某皂液罐出现故障后其他装置可正常运行,不会对正常生产造成过大的影响。在本项目中,则选用的是JM-18型胶体磨,适配3个皂液罐,底部利用管道连接。

3.3 乳化剂

3.3.1 乳化剂的选择

现阶段,季胺盐类是应用范围较广、应用频率较高的乳化剂阳离子,但不同生产场景的需求不尽相同,需要根据实际情况做合理的选择。面对琳琅满目的乳化剂,在选择时需以保证质量为前提,在此基础上尽可能减少成本投入,达到集约化生产的效果。实际生产中,若因工程需要或是某些原因而更换乳化剂时,则需再次组织配合比设计与验证工作,确保更换后的乳化剂类型及用量均具有合理性。

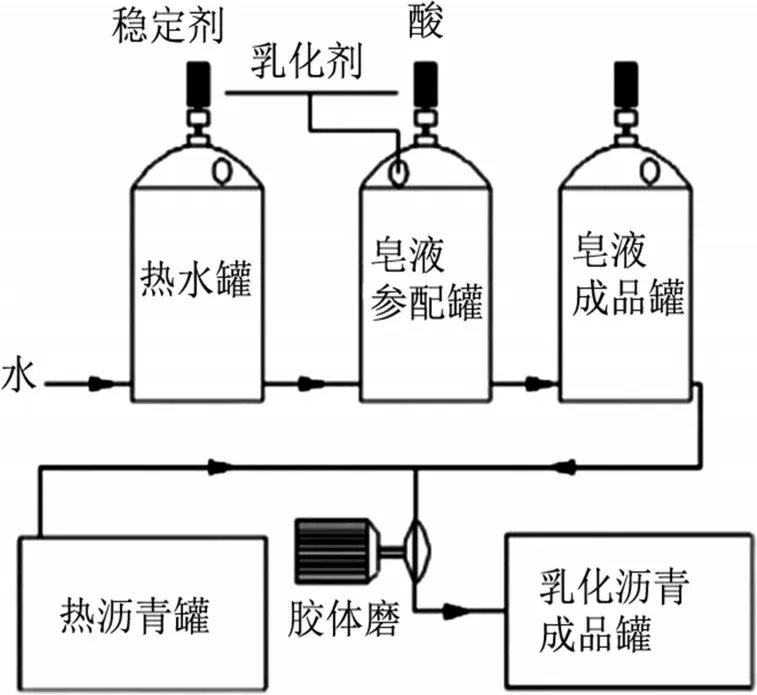

3.3.2 乳化剂沥青生产工艺

关于乳化沥青皂液掺配原理,如图1所示。

图1 乳化沥青皂液掺配原理

(1)皂液掺配。以水、乳化剂、稳定性等为基础材料,按照配比选用适量的原材料加以配制,形成均匀性较好的混合液。

(2)温度的控制。乳液对温度较为敏感,考虑到乳液的均质性要求并为了在最大限度上降低水的表面张力,在生产期间需加强对温度的控制,以较高的温度状态为宜。但需避免温度过高的情况,否则在高温环境中分子运动速度明显加快,乳化沥青的破乳时间异常缩短,这样反而会对混合料的拌和造成不良影响,出现混合料质量下降的情况。

在本工程中,温度控制的关键要点有:皂液温度55℃~75℃;沥青加热温度120℃~140℃;乳化沥青成品温度≤85℃。生产过程中,加强对温度的监测,将实测结果与许可的温度控制区间加以对比,判断温度的合理性,以便根据实际情况做灵活的调控,使各阶段、各类材料的温度均合理。

(3)油水比的控制。热沥青和皂液分别对应特定的泵装置,对泵的电机转速加以调整,通过此方式控制两类材料的比例。综合考虑设计方案中对于乳化沥青蒸发残留物含量所提出的要求以及设备供应厂家的推荐转速,据此作合理的控制。此外,需组织蒸发残留物试验,通过此途径进一步校正,保证用量的合理性。

4 结束语

综上所述,在高速公路工程领域,乳化沥青和水泥均是重要的再生剂,通过应用此类材料可在无须加热的条件下实现对旧沥青混合料的再生处理,充分发挥出旧材料的利用价值,兼顾公路改扩建的质量要求和效益要求。而乳化沥青水稳拌和站为关键的装置,在文章中则对其改装技术以及在实际生产中的具体要点展开探讨,以期为类似工程提供参考与借鉴。