某化工厂废水零排放处理工程案例

2021-09-02赵晓霞

赵晓霞

上海东硕环保科技股份有限公司

1 引言

我国是一个水资源严重匮乏的国家,居世界第88位,仅为世界人均占有量的1/4;随着工业的迅速发展,废水排放的种类及总量迅猛增大,对水体的污染也日趋严重,威胁环境安全和人类的健康;国家倡导企业实现清洁生产,降低能耗、资源回用、循环经济。故化工厂实现少排污及零排污是大势所趋,实现废水回用和零排放势在必行。本工程项目位于安徽某煤化工产业园内,废水来源为厂区及园区中水回用排放浓盐水,处理目标实现零排放,详细设计如下。

2 设计基础参数

设计水量:120t/h,蒸发结晶进水量≤20t/h,总产水率≥85%,达标产水直接进入园区脱盐水的超滤产水箱。设计进出水水质见表1。

表1

资源化盐品:

硫酸钠满足《工业无水硫酸钠》(GB/T 6009—2014)Ⅱ类一等品标准,氯化钠满足《工业盐》(GB/T 5462—2015)精制工业干盐一级标准。

污泥及杂盐排放:

污泥排放含水率≤75%,杂盐排放含水率≤5%,杂盐率≤15%。

3 工艺比选说明

零排放项目的工艺路线都很长,基本上常规工艺均有应用,如混凝、沉淀、污泥脱水、吸附、过滤、树脂软化、脱碳、超滤UF、纳滤NF、微滤MF、反渗透、DTRO、EDM、臭氧催化氧化法等物理化学处理法,还有BAF、A/O、A2/O等生化法,还有多效蒸发、冷冻结晶、MVR、LAT等蒸发结晶热法工艺,以上工艺单元可根据需要单选或多选、排列组合。综上所述,目前零排放的前沿主流工艺可大致概括为:热膜耦合法。

根据本项目进出水水质分析:来水CODcr、TDS、硬度、碱度、硅等含量均较高,而零排放的终点是盐、水分离,这就对容易引起结垢、污堵等污染的离子含量要求极高,把各工段离子的含量控制在合适范围内是最重要的任务。该项目TDS从15713mg/L左右浓缩至10万mg/L~20万mg/L以上,浓缩范围6~12倍以上,需要经过除硬、除硅,除COD、膜浓缩、蒸发结晶等重要工序,据此,该设计分3个步骤进行,详述如下。

3.1 工艺设计

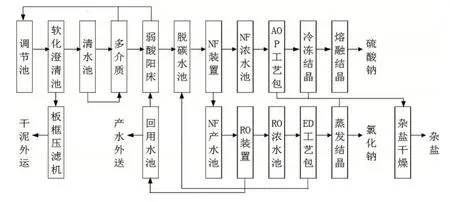

3.1.1 预处理阶段

调节池→软化澄清→清水池→多介质过滤器→弱酸阳床→脱碳塔及水池。

该阶段目的是软化除硬除碱度除硅除浊,为膜浓缩提供良好的进水条件,先通过在高密池中投加针对性药剂,反应沉淀后降低进水中的硬度、碱度、可溶硅,过程需控制pH值,再经过滤去除沉淀出水的悬浮物、胶体等杂质,因高倍浓缩需设弱酸阳床离子交换彻底除硬,除硬的同时也要除碱度,利用除碳器去除水中的CO2[1]。

3.1.2 膜浓缩预分盐阶段

脱碳塔→NF装置→NF产水池→RO装置→RO浓水池→EDM工艺包。

NF浓水池→AOP;RO产水→RO产水池→回用。

第二步是深度浓缩,利用NF只截留高价离子不截留单价离子的特性,进行预分盐后将系统分成两条线;主要以氯化钠为主的NF产水线,以硫酸钠为主的NF浓水线。(1)NF产水再经RO装置,使RO浓水盐量至30000mg/l左右进入ED高倍浓缩,再去氯化钠蒸发结晶系统。(2)NF浓水的水质TDS约80000mg/L左右,COD约1400 mg/L左右,为达到盐品质需设臭氧催化氧化除CODcr。

3.1.3 分质结晶

(1)氯化钠蒸发结晶工段:EDM浓水池→NaCl蒸发结晶。

此时水中氯化钠的浓度达到16%左右,易污堵结垢各指标都控制到很低,蒸汽充裕,故直接采用多效蒸发结晶法,产出氯化钠单盐,冷凝液换热冷却后可直接或再处理后回用。

(2)硫酸钠蒸发结晶工段:AOP产水→冷冻产芒硝→Na2SO4蒸发结晶。

NF浓水经AOP去除有机物后,以硫酸钠为主体系,控制温度-5℃~0℃时冷冻结晶,直接冷冻析出芒硝,为了得到高纯度的硫酸钠单盐,将芒硝进行熔融重结晶。

通过热膜耦合工艺处理后,85%以上的废水达标后回用,其余的为可商业化出售的结晶盐,只产生极小量的杂盐。工艺流程图如图1所示。

图1 工艺流程图

3.2 关键工艺单元设计

(1)水池。均为钢混凝土内防腐结构,除调节池、事故池HRT为48h之外,其他过程水池HRT均为1h,均设在线液位计。

(2)软化澄清池。采用高密池形式,是一种高速一体式组合沉淀/浓缩池,采用混凝反应池与化学加药相结合去除污染物的过程,分四个区,也可根据情况增加功能区,是很重要的软化除硬、除硅单元,设计时须控制好搅拌速度、反应时间、沉淀时间、pH值等指标,方能达到联合软化及除硅的效果。污泥去板框脱水机,泥饼含固率≮30%。

共2座,钢混凝土内防腐,单座尺寸5.2m×5.2m×7m,共设搅拌机6台,其中,混合搅拌4台,絮凝搅拌2台;刮泥机2台,污泥回流排放泵6台,4用2备。

(3)多介质过滤器。共3台,Φ2.8m,45t/h/台,设匹配的反洗水泵、风机各2台。

(4)弱酸阳床。弱酸阳树脂交换容量大,约为强酸阳树脂的两倍。鉴于此,用来深度除硬,可使硬度降至≤0.03mmol/L。共3套,62t/h/套,Φ2m,V=19.7m/h,设酸碱再生加药系统各一套。

(5)脱碳塔。调整pH值后,在脱碳塔中鼓风吹脱就极易的去除CO2,即去除碱度。共2台,碳钢衬胶,Φ1600。

(6)NF装置。NF膜目前也越来越多用到零排放系统,利用其有选择性截留离子的特点,初步分盐,减小了热法分盐的负担;截留有机物,为提供RO良好的运行环境。共设2级NF装置。一级NF:共3套,89.2t/h/套,R=85%,6芯膜壳3段式排列,设保安过滤器3台,高压泵3台,单台水量118t/h,压力17.1bar;二段段间泵3台,流量78t/h,P=4bar;三段段间泵3台,流量48t/h,P=5bar。浓水NF:共2套,26.7t/h/套,R=50%,4芯膜壳1段式排列,设保安过滤器2台,高压泵2台,流量36t/h,压力43.8bar。

(7)反渗透装置。重要的脱盐装置,保证3年内97%以上脱盐率,根据进水盐量不同合理选用抗污染的苦咸水膜及抗污染的海淡膜。

共3套,87.1t/h/套,R=65%,6芯膜壳1段式排列,设保安过滤器3台,高压泵3台,单台水量108t/h,压力31.3bar。

(8)EDM(电驱离子膜)。低温低压运行,大大减小了蒸发器的规模,投资和运行管理条件都优于蒸发结晶,在零排放分盐中,可采用一价选择性膜,对氯根和硫酸根二次分离。共2套,62t/h/套,采用日本旭硝子DW-4膜组,有效膜面积0.855平方米/片,1200片/套;设置浓水箱、淡水箱各1台10m³;阴、阳极液箱各1台1m³;各3台淡水、浓水液循环泵流量为210t/h;阳极液、阴极液循环泵各1台,水量10t/h。

(9)大孔树脂吸附器。对长链的有机物吸附能力较强,故其一般设置在臭氧之前,树脂吸附后可通过碱或甲醇再生,是一种新型的除有机物的工艺。共3台,Φ1.6m,15t/h/台,设树脂捕捉器3台,次氯酸钠及碱再生装置各一套。后增补。

(10)臭氧催化氧化。利用臭氧产生•OH自由基迅速氧化降解水中有机物的过程,结合投加催化介质,可大大提高脱除效率。共1台,5kg/h氧气源,处理量13.4t/h,设反应池1座,池容145m³设尾气破坏器1台,外送泵2台,处理量15t/h。

(11)蒸发结晶。①硫酸钠冷冻段。进水硫酸钠含量高,COD含量高,利用硫酸钠0度以下溶解度极低的特点,采用冷冻法得到纯净的十水硫酸钠;母液去杂盐干燥系统[2]。进料量30t/h,冷冻机组2台,冷冻结晶器1台,外冷器2台,沉降器8台,溶硝罐2台,溶硝泵2台。②芒硝蒸发段。芒硝再经过熔融结晶,得到较高品质的硫酸钠单盐。单效蒸发器,处理量1.83t/h,共设加热室1台,分离室1台,轴流泵1台,真空机组1台,稠厚器2台,离心机1台,盘干机1台,半自动吨袋包装机1台。③氯化钠蒸发段。进料NaCl占比最高,蒸发时先达到NaCl的饱和点,结晶出NaCl单盐后回到低浓度,过程中Na2SO4和硝酸钠占比慢慢变高,控制Na2SO4浓度在共饱点以下。控制其他物质的浓度,这样只结晶出NaCl而不析出其他,母液去干燥单元[2]。二效顺流蒸发器,处理量5.71t/h,共设加热室2台,分离室2台,轴流泵2台,真空机组1台,稠厚器2台,离心机1台,盘干机1台,半自动吨袋包装机1台。④结晶母液处置。主要含NaCl、Na2SO4及从前面工序过来的杂质离子和有机物。设滚筒干燥器,处理量2.8t/h。

3.3 运行效果

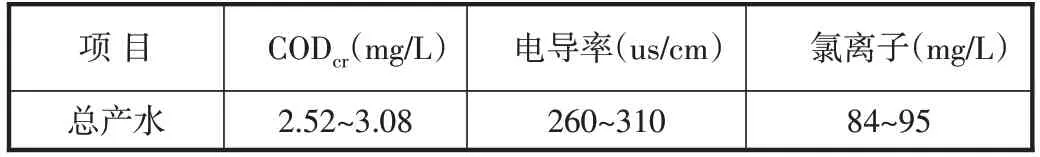

该工程于2017年11月开始施工,2018年6月机械竣工,经过2个月的调试,系统达到稳定运行,同年8月验收投产使用。厂区实验室对该系统关键单元水质也进行了连续监测,结果表明:运行稳定,处理效果良好,产水达标;硫酸钠纯度达98%以上,氯化钠纯度达98.5%以上,运行数据见表2。

表2 运行数据表

3.4 工程投资及运行费用

本工程总投资4823万元,包括设备材料、安装调试、技术服务费。本工程总运行功率为2224kW,吨水直接运行费用:电费6.16元,药剂费7.49元,蒸汽费3.97元;吨水成本为17.62元(其中电价0.6元/度;蒸汽单价100元/吨,药剂单价为采购价,年运行时间8000h)。本工程总占地面积:172m×42m=7224m2。

4 结语语

本工程虽达标验收,但也存有一些小问题可优化,有部分工艺的增补,如水中硅含量超过原设计值10%,故后续增加二级除硅高密池,臭氧氧化效果未达到预期效果,COD超标,后续增补了树脂吸附除有机物。化学加药混凝沉淀后经多介质过滤直接进膜,会造成膜的清洗频繁,缩短寿命,可增加超滤单元,为膜系统提供更好的水质条件。