盾构法施工管片质量控制

2021-09-02李卫

李 卫

苏交科集团股份有限公司

1 引言

随着社会的发展,交通路况越来越拥堵,更多的城市为了缓解城市的交通压力,纷纷选用了地下轨道交通这一方式。而城市轨道交通的隧道多采用盾构法进行施工,利用预制好的钢筋混凝土管片进行拼装成环,接缝进行防水处理从而形成隧道。因此管片施工质量直接影响到隧道使用安全和寿命。

决定管片施工质量因素很多,有地层条件、盾构机、管片生产、掘进控制、管片拼装控制、管片防水及管片后期处理等其他辅助工法的使用。站在施工的角度去看,就是主要控制好管片拼装技术、管片防水技术、盾构掘进技术等这些关键因素。

2 管片质量控制技术

盾构机在水平和垂直线路上为有一定长度的直线刚形体,隧道线路若为直线,则管片质量较好控制,当是曲线的时候,曲线的半径越小,盾构的机身就会越长,这时候,盾构机的掘进线路和隧道轴线拟合越难,误差也就会越大。盾构姿态和管片姿态就极不易控制,一旦出现姿态的不协调就会产生受力不均引起管片错台、长期的管片拼装质量缺陷会造出环面不平引起管片裂纹和碎裂。

2.1 管片错台

在直线线路上的盾构掘进施工,控制管片错台遵循以下几条原则:(1)保证盾构机姿态稳定,水平姿态和垂直姿态在轴线附近成蛇形趋势行走;(2)盾构姿态在纠偏时采取“小纠偏、勤纠偏、提前纠偏”的原则进行纠偏,避免纠偏过快过大;(3)确保盾尾间隙稳定,一旦出现盾尾间隙过小,可采取贴片对管片进行小纠偏,不可采取转弯环进行调整;(4)定期对管片整圆度进行检查,小幅度对失圆管片进行调整确保管片拼装质量。

曲线线路上的管片错台控制主要受以下几个方面因素影响:在曲线段上进行盾尾间隙管片拼装过程中,管片轴线之间的间隙总是滞后于盾构掘进线路,这使得上下端之间管片拼装完成后的盾尾间隙不均匀,尤其是在特急曲线段。盾尾间隙的不均匀会影严重响施工的质量。例如,盾尾密封刷受到长期挤压会降低或失去密封刷的回弹能力;盾尾间隙过大时,会发生漏浆和涌水涌砂的现象;管片也会压坏,甚至出现差生贯通裂纹的现象。

做好管片超前量预控,提前贴片,合理使用转弯环,保证管片拼装质量,这样可以有效保证盾尾的间隙。

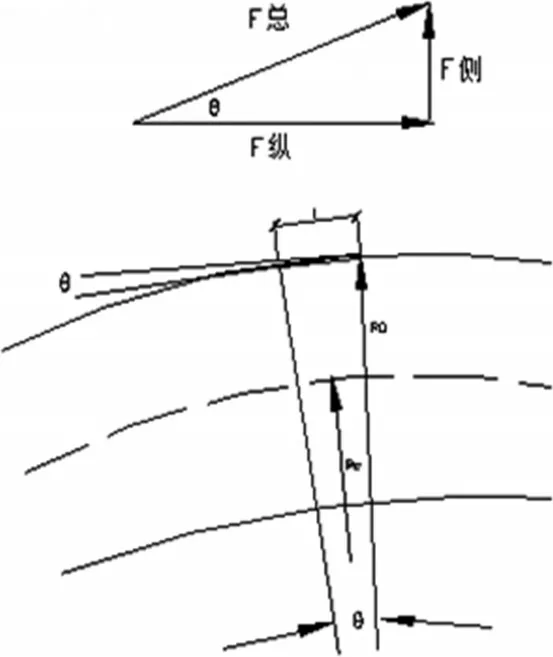

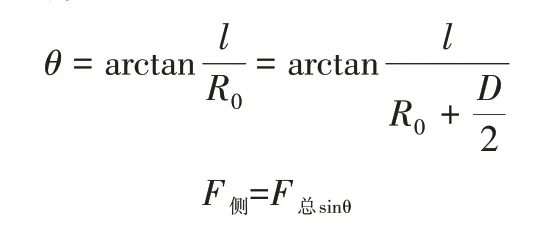

在曲线段的施工过程中,左右半部之间的推力差较大,导致左右半部之间的侧向土压力差较大。盾构与各段中组装的管片之间的角度以及掘进线路的法线方向在推力作用下产生一侧向分力(见图1)。管片在这两个原因的共同作用下,会在脱离盾尾一定距离后将沿外侧严重错台,向线路外侧漂移。

F总——盾构总推力;

F侧——平行与管片环面的侧向反作用力;

F纵——垂直于管片环面的反作用力;

l——管片宽度;

D——管片外径;

图1侧向分力作用下管片整体向线路外侧漂移侧向分力的计算:

可以看出,在条件允许的情况下,可以在弯道施工阶段适当减小总推力。对于曲率半径小的管线,应选择早期强度高,流动性好,填充性好的双重浆液进行同步灌浆,以减少副反应和管段偏离管线的漂移。

2.2 管片裂纹与碎裂

当将防护罩从环100挖到环375时,在隧道拱顶附近的某些部分出现裂缝,而在环260到环330的裂缝也更多。根据现场调查,在分段组装之后出现了裂缝。当盾构隧道开始时,裂缝出现在组装段的最后一个环或第二个环中,并且裂纹从该段的前部向后部延伸到段的中间。

根据盾构掘进数据和现场量测,管片出现裂纹和碎裂的原因如下:(1)管片环面不平整:管片制作误差、贴片的不平整、管片拼装误差等因素造成的管片环面不平整,使管片上部有略微突起,再拼装下一环后在突起部位形成一悬臂梁,从而产生拉应力和纵向弯矩造成管片开裂;(2)盾构机掘进速度过快,推力过大;(3)管片养护问题;(4)由于区间隧道的弯曲半径小,难以控制盾构机的姿态,导致盾构机的姿态不能令人满意;(5)千斤顶支撑板损坏或重心偏离,造成管片偏心受压;(6)盾构机姿态控制与线路曲线段不匹配;(7)管片拼装完成后,封顶块防水橡胶条凸出,使后一环的封顶块在此处形成一简支梁,产生受拉弯矩。拉应力与剪应力结合,以受拉开裂为主。

根据以上原因分析,做出以下措施防止管片继续开裂。

(1)盾构掘进时,降低推进速度,加强盾构机姿态的控制;(2)加强隧道管片的纠偏量,保证千斤顶与管片断面的垂直度,减小对管片的向外弯矩;(3)管片拼装时,控制拼装质量,保证最后一块管片(封顶块)的拼装空间,同时在封顶块两侧密封条及与其对应得邻接块密封条上涂抹润滑剂,减少摩阻力,防止密封条凸出环面;(4)管片拼装完成后检查管片的环面平整度并找平;(5)适当减少注浆量;(6)加强对管片生产的管理,尤其是养护问题。

2.3 管片裂纹与碎裂后期处理

管片裂缝处在经过一段时间后会发生钙化并逐渐愈合,虽然对隧道本身强度不会有影响,但对隧道的使用年限有所影响。因此根据以往的施工经验、现场调查分析应根据开裂管片的裂缝发展情况做出处理。

(1)对于裂缝较小的部位不做处理;(2)对于裂缝较严重的部位在结束施工后,使用高压灌浆,填补内部空隙,防止地层中水渗入腐蚀钢筋。

隧道中开裂管片得到有效控制后,在今后施工中加强对管片生产质量、原材料进厂、管片拼装工艺、盾构掘进、注浆等项的管理控制,严防类似情况的出现,保证施工质量、安全。

2.4 管片破损修复处理

2.4.1 管片破损修补分类

先将破碎管片和有裂隙的松散结构周边凿除,检查破损深度和面积。

(1)对于破损深度小于20mm,面积小于200mm×200mm破损处,用钢丝刷将表面石屑清理干净,并用清水冲洗,表面干燥后先涂刷界面剂,再用高于管片自身强度的环氧水泥砂浆填补,修边收面。修补砂浆干硬后,用磨光机对表面进行磨光处理。磨光后用管片同色水泥浆抹面处理,初凝后进行薄膜保湿养护工作。

工艺流程:防水堵漏→碎块凿除→碎裂处表面清理→涂界面剂→分层抹环氧修补砂浆→做标记。

(2)对于破损深度超过20mm,面积超过200mm×200mm部位,应先采取植筋挂网措施,再用高于管片自身强度的环氧水泥砂浆填充处理。表层处理及养护同上。

工艺流程为:防水堵漏→碎块凿除→钻孔植筋→表面清理→涂刷界面剂→抹第一层环氧修补水泥砂浆→挂钢筋网片→分层抹环氧修补水泥砂浆→做标记。

2.4.2 管片修复工艺流程

(1)管片防水堵漏。施工前,先对碎裂管片进行防水堵漏处理,以防今后钢筋的锈蚀,具体按管片防渗漏方案施工。

(2)混凝土碎块凿除。先对碎裂处尚未掉落或有裂缝的混凝土碎块进行凿除。

(3)钻孔植筋。钻孔用8mm的钻头,在管片碎裂处沿约30°角向上钻孔,钻孔深度约为5cm~6cm。这样既能保持植筋的有效深度,钻孔时也不容易碰到管片钢筋。孔与孔之间的间距约为10cm~15cm。植筋前先把钢筋孔内的碎屑吹干净,然后往孔中植入植筋胶,孔内植筋胶应充填密实,然后将钢筋植入进去。在植入钢筋的时候,进去的时候需要旋转着,在钢筋及混凝土上均匀的附上胶水。

(4)表面清理。用油漆刷蘸水把碎裂处表面洗刷一下,钢筋裸露的时候,如果有锈蚀,要把钢筋表面的锈蚀用钢丝刷去,也要把防锈剂涂上。

(5)涂刷混凝土界面剂。界面剂选用YJ-302(双组分)用于混凝土。其是一种双组分的水泥砂浆黏结增强剂,是双组份乳液以水乳环氧为基料的。

将界面剂以甲组∶乙组∶水泥=1∶3∶4的配合比例分好,将其倒入容器中进行搅拌,用软刷将溶液刷在管片修补基面上,在未干的时候,进行管片修复。界面剂应该按使用剂量进行搅拌,需要在两个小时之内用完。界面剂涂刷均匀,不少于2遍。

(6)抹第一次环氧修补水泥砂浆。等到植筋胶初凝后,在抹浆之前,需用钢丝刷对修补处进行清洗湿润,开始抹第一次环氧修补水泥砂浆。

(7)绑扎钢丝网片。测量破碎部分,根据破碎部分的大小切割出合适尺寸的网片,网片的各边都比碎裂处小1cm左右。必须用扎丝把植入钢筋与网片连接起来,条件具备时,用电焊把植入的钢筋、管片结构钢筋、钢丝网片焊接牢固,防止后期修补部位掉落,保证后期运营安全。

(8)分层抹环氧修补水泥砂浆。在随后的环氧水泥砂浆修复过程,特别要注意避免修理间附着力和相邻段部分,然后是段应修复层,直到段完全修复,形成,并且每一层的厚度不得超过15mm。修补砂浆干硬后,用磨床打磨表面。为了使修补部分的颜色与分段表面的颜色一致,修补部分需要用水泥浆进行抹灰。

(9)对修复的管片进行标记。最后在修补的地方做好标记,并做好记录备案,方便以后的跟踪观察。

钢筋直径Φ6mm,深度50mm~60mm,植筋间距15cm。植筋胶黏结强度≥15MPa,剪切钢筋网片采用S:50mm×50mm、d:4mm,与植筋扎丝绑扎连接。钢筋网片保护层厚度不小于20mm。

3 结束语

盾构法隧道中管片质量是关键,直接影响隧道安全和使用寿命,曲线上的盾构施工,盾构姿态和管片姿态极难控制,很容易产生连续错台和管片裂纹,较为严重时甚至会造成管片碎裂。因此要充分认识到管片控制的重要性,从初期的管片生产、管片养护,施工期管片防水施工、盾构掘进控制、管片拼装控制、到后期的处理,做好每个环节的工作。控制好盾构隧道的整体质量。此外,盾构机的选型、管片设计、水文地质等因素也影响着盾构隧道管片质量,这里就不一一赘述了。总之,我们应充分了解盾构法施工隧道的特点及难点,控制好每个工序的施工质量,确保盾构法隧道的安全和使用寿命。