粉煤灰改良高炉渣混合料压缩特性研究

2021-09-01王春林安徽省路桥工程集团有限责任公司安徽合肥230000

王春林 (安徽省路桥工程集团有限责任公司,安徽 合肥 230000)

1 引言

我国于21世纪初就已成为钢铁生产世界第一大国,在冶炼钢铁过程中会产生大量的废弃物:高炉渣。高炉渣的主要成分为 CaO、SiO2、Al2O3等物质。从高炉渣的主要成分可以看出这种工业废物并不是环境污染源物质,相反它还具有很多有用的矿物成分。为了充分处理如此大量的工业废物,目前我国已有大量关于高炉渣的应用实例,如高炉渣可以代替生产加工石料用于公路、机场、地基工程、铁路道渣、混凝土骨料和沥青路面等基础设施建设领域。有关文献表明,在公路和铁路的路基填筑中可以大量应用高炉渣[1-2]。当用高炉渣填筑公路铁路的高填方地段时,工后沉降这一指标必须严格控制,因此,必须对高炉渣进行处理后使用,主要是控制填料的颗粒粒径,可采用重锤夯来解小过大颗粒粒径[3-4]。由于经过重锤强夯过的高炉渣填料颗粒粒径仍然较大,应该归属于粗粒土范畴,为了控制高炉渣填筑的路基、地基或边坡的稳定性,需要对其剪切强度进行研究,因高炉渣中的细颗粒含量较少,为了得到良好工程力学特性,一般要对其改良,如添加粉煤灰、粉质粘土等细料[5-6]。

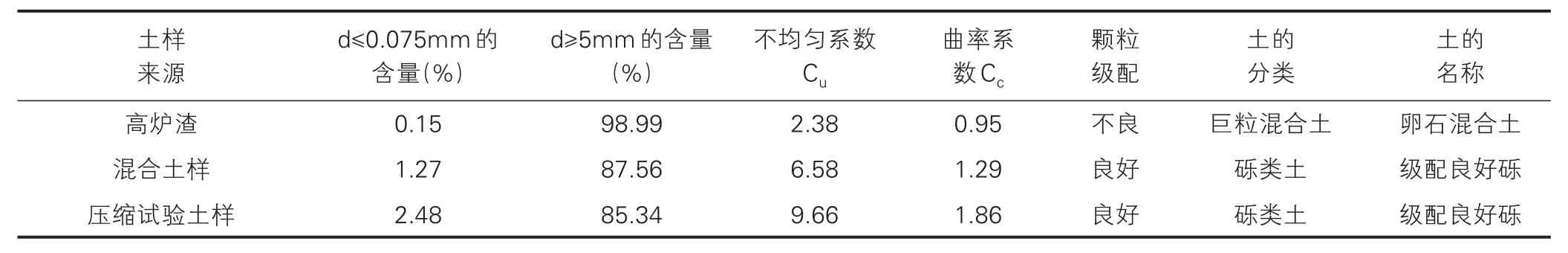

高炉渣与土样的颗粒组成指标 表1

本文以粉煤灰改良高炉渣为研究对象,创新性地采用大型直剪仪对高炉渣改良填料进行了大型压缩试验,以期得到粉煤灰改良高炉渣的压缩特性,为在实际工程中应用该改良物质提供理论支撑。

2 试样级配特性

高炉渣在钢铁冶炼过程中其颗粒内部会产生部分孔隙,这种孔隙率不是一个定值,本试验以包头钢铁厂所生产的高炉渣为试验试样,测得其平均孔隙率近似为10.6%,其密度为2.537g/cm3。

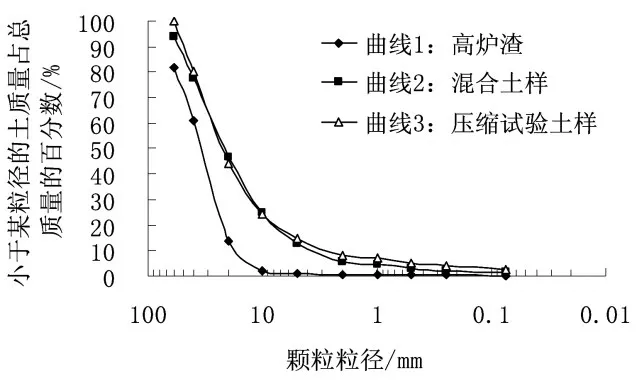

由于高炉渣经过重锤夯实过后会其粗颗粒被击碎会产生一定量的细颗粒,本试验根据夯实效果确定添加粉煤灰的含量为2%。取样后对高炉渣和粉煤灰改良高炉渣分别进行了颗粒分析试验,得到了两种试验试样的级配曲线如图1中曲线1所示,同时也得到了两种试验试样的颗粒组成指标,参照粗粒土颗粒分析指标规定,高炉渣的粗颗粒含量P5为98.89。其不均匀系数Cu=2.38,曲率系数Cc=0.95。按照文献[7]中的相关规定,高炉渣被归类为级配不良的巨粒混合土。

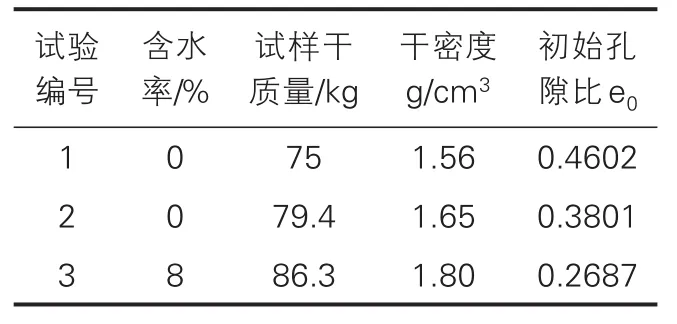

试验试样 表2

对添加2%粉煤灰后的高炉渣混合料进行重锤夯实后,再进行颗粒分析试验,得到了粉煤灰高炉渣混合料试样的级配曲线如图1的曲线2所示,混合料的粗颗粒含量P5为87.58,不均匀系数Cu为6.58,曲率系数Cc为1.29,按照文献[7]中的相关规定,粉煤灰改良高炉渣混合料试样被判定为级配良好的砾类土。

图1 高炉渣与填料试样的级配曲线

根据文献[7]规定,试样在进行大型压缩试验时所允许的颗粒最大粒径应≤60mm。因此,需要对试样进行过筛(筛孔为60mm)处理,过筛后的试样级配曲线如图1的曲线3所示,颗粒组成指标如表1所示。从图1的级配曲线可以看出,压缩试验土样与粉煤灰改良后的混合料试样颗粒组成比较接近,可以认为该试验结果可作为实际工程施工时现场填料的压缩性能指标。

3 试验仪器与试验方案

3.1 仪器简介及制样方法

为了试验数据的准确性,对粗粒土进行压缩试验必须采用大型压缩仪,文献[7]规定,固结容器的直径(D)与高度(H)之比为2~2.5,大型直剪仪的剪切盒可以满足要求,为此本文创新性地采用了大型直剪仪来进行大型压缩试验。

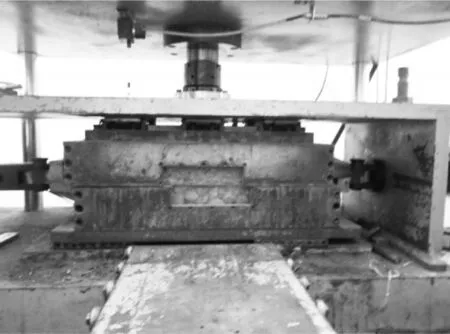

试验所用的压缩仪为应力与应变双控式大型直剪仪,如图2所示。试样盒为长方体型,其尺寸为:高×宽×长=200×400×600mm。此试验仪器适用于最大粒径为60mm的试样。

图2 试验仪器

由于高炉渣本身作为一种工业废料在其倾倒过程中其颗粒分布具有不确定性(即扰动性),所以本试验的试样制备方法也采用扰动法制样。在制备试样时,由于直接向剪切盒倾倒试样会存在粗细颗粒不均匀甚至发生一定程度的离析,为避免这种情况发生给试验数据造成不准确的影响,采取分三次装填试样,每次先装填1/3的高炉渣粗颗粒,再装填细颗粒,然后捣实,如此反复3次直到装满试样为止,在装填试样接近剪切盒顶部时,要预留1cm的高度空间不要填满,用于放置剪切盒上部盖板。通过粗细颗粒分层加入和捣实可以有效地避免粗细颗粒离析,使试验得到的数据与实际施工现场比较接近。

3.2 试验方案

本试验的主要目的是测定粉煤灰改良高炉渣混合料经夯实后的压缩性能指标及含水量对压缩性能指标的影响。表2为三次压缩试验时的试样基本信息,其中干料为在室内进行风干处理的试样,其含水量为0,湿料为掺水使其含水率达到8%的试样。

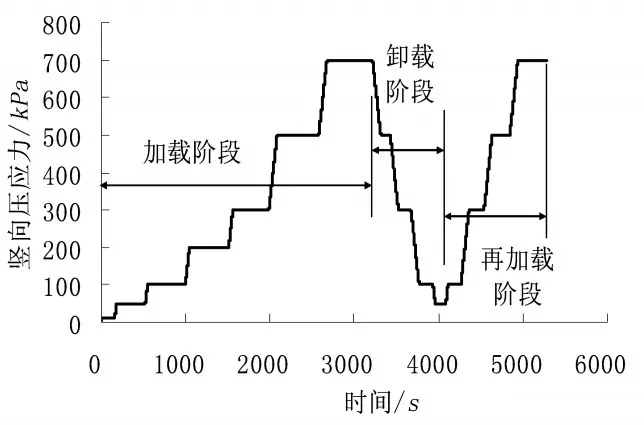

本试验的加载(卸)方式(如图3所示)为:分级加载、分级卸载与分级再加载。试验过程中根据法向加载板的竖向位移变化来确定每级加载的稳定时间,一般在2min内加载板竖向位移无变化时认为达到稳定,然后方可进行下一级加(卸)载。

图3 竖向压应力与时间关系曲线

4 试验结果分析

4.1 高炉渣改良填料压缩特性

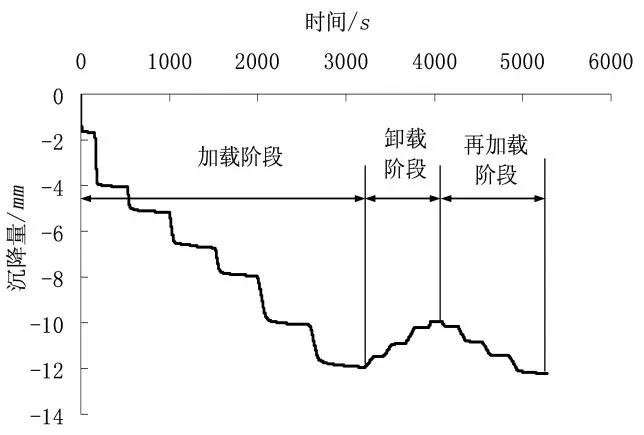

图4为压缩试验的加载板沉降量与时间关系曲线。从图中可以看出,在加载阶段每级荷载的加载板沉降稳定所需时间相对较长,再加载阶段其次,卸载阶段最少。

图4 加载板沉降量与时间关系曲线

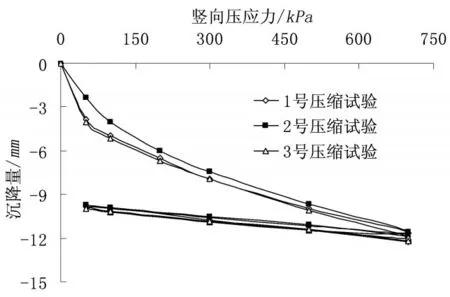

图5为三组试验的加载板沉降量与竖向压应力的关系曲线,该加载板沉降量取得是每级加载时加载板位移稳定时的数据。如图所示,1号和3号试验的加载板沉降量相差非常小,1号、3号与2号试验的加载板沉降量有一定相差,而3号为含水率为8%的试样,1号则为不含水的干试样,这说明粉煤灰改良高炉渣试样受水的影响非常小,几乎可以忽略不计,混合料具有良好的水稳定性,同时也说明2号试样的颗粒组成与1号和3号试样有一定差别,试样具有一定的离散性。

图5 加载板沉降量与竖向压应力关系曲线

根据文献[8]的侧限压缩模量Es的定义,计算如式(1)所示:

式中△σ′为有效应力增量,△ε为压缩应变增量。

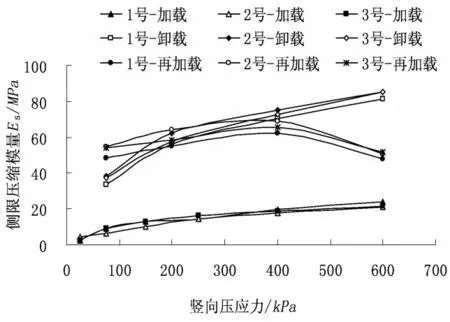

粉煤灰改良高炉渣试样中的细粒含量较少,混合料的透水性较好,孔隙水压力几乎不存在,可以认为总应力等同于有效应力。基于该条件假设,可以计算出不同加载阶段的侧限压缩模量(如图6所示)。从图6可看出,当竖向压应力由100kPa上升到200kPa时,侧限压缩模量Es均小于20MPa,根据文献[8]给出的土的压缩性指标:压缩模量为4~20MPa时为中等压缩性,可以判定粉煤灰高炉渣混合料为中等压缩性粗粒土,由于本实验中粉煤灰参量较少,进而可以判定该高炉渣为中等压缩性粗粒土。

如图6所示,首次加载时的压缩模量Es较小,均小于25MPa;卸载时的压缩模量Es最大,随着卸载量的增加,压缩模量Es逐渐减小;二次加载时的压缩模量Es先增大,后减小;二次加载阶段的压缩模量Es比首次加载阶段的压缩模量Es大了数倍,这是因为首次加载消除了试样的大部分塑性变形。

图6 侧限压缩模量与竖向压应力关系曲线

本试验测得高炉渣为中等压缩性粗粒土,主要原因是高炉渣中的细料较少,在压缩时发生了明显的颗粒重新排列和破碎(见图7),在实际工程应用中,为使高炉渣作为工程填料不发生明显的压缩,有必要调整高炉渣的级配组成,向其掺加细料是一种可行的办法,根据文献[9]关于粗粒土的工程特性描述,粗粒土在其细颗粒含量(小于5mm的颗粒含量)为30%时能获得最佳的工程力学性能。因此,应对高炉渣进行掺细料改良使其细颗粒含量不少于总质量的30%。

图7 颗粒棱角压碎与长扁状颗粒折断

在实际工程施工中,对于高填方工程,施工现场一般要采用强夯等压实措施保证填料的压实性,这势必会使填料发生一定程度的颗粒破碎,这种情形与室内试验二次加载后的情形较相似,为使室内试验数据能更好地指导现场施工,建议对高炉渣填料的压缩模量取二次加载的压缩模量。

5 结论

粉煤灰改良高炉渣混合料大型压缩试验结果表明:含水量对粉煤灰改良高炉渣混合料的压缩性基本没有影响,混合料的水稳定性较好;压缩试验首次加载过程中的压缩量主要由颗粒重新排列和破碎导致;对高填方工程的压缩模量Es取值应取室内压缩试验的二次加载时的压缩模量Es。为减小工后长期沉降和发挥粉煤灰的胶结作用,在对高炉渣进行改良时应掺加细料使其细颗粒含量P5含量接近30%。