合成气与二甲醚为原料直接制乙醇催化反应研究进展

2021-08-31冯晓博刘天龙赵小燕曹景沛

冯晓博,刘天龙,赵小燕,曹景沛

(中国矿业大学煤炭深加工与洁净利用教育部重点实验室,江苏徐州 221116)

引 言

合成气是化学与能源工业中重要的基础原料,可经煤和生物质等气化直接获得。发展合成气的转化利用技术对优化我国能源结构、保障国家能源安全具有重要的意义。乙醇作为一种基本的有机化工原料可部分替代乙烯生产下游化工产品,且在医药、溶剂和涂料等方面用途广泛。可直接用作液体燃料或同汽油混合使用,降低汽车尾气中污染物的排放。近年来,我国燃料乙醇产销量迅速增长,已成为继美国和巴西之后的世界第三大燃料乙醇生产国[1]。目前,乙醇的生产方法主要有农产品发酵法和石油基乙烯水合法[2]。开发煤或生物质基合成气制备乙醇的技术路线有望缓解与人争粮的局面并降低对石油的依赖,促进我国能源多元化变革。

合成气直接制备乙醇的催化剂主要包括Rh基催化剂和Mo基催化剂。该类型的催化剂由于成本高并且催化反应中乙醇产率低而难以工业化应用[3-6]。目前,合成气间接法制备乙醇的工艺路线主要有[7-9]:(1)合成气经甲醇羰基化合成乙酸,乙酸进一步加氢制备乙醇;(2)合成气经草酸二甲酯加氢制备乙醇;(3)合成气经二甲醚羰基化合成乙酸甲酯,乙酸甲酯进一步加氢制备乙醇。技术路线(3)所用的分子筛和Cu基催化剂价格低廉、原料转化率高并且目标产物乙醇的选择性高,因此被认为是目前最经济的煤制乙醇工艺路径。此外,甲醇作为主要副产物,经固体酸催化剂脱水反应直接制备原料二甲醚,可实现原料的高效循环利用。煤或生物质基合成气经二甲醚羰基化制备乙醇,不仅可以改变我国每年上千万吨粮食生产乙醇的现状,同时也改善了我国60%石油依赖进口的现状。这对我国粮食安全、能源安全、生态环境安全和生产企业增收都具有很大益处,市场前景十分广阔。本文围绕该工艺中二甲醚羰基化和乙酸甲酯加氢两个核心反应单元,重点阐述二甲醚羰基化分子筛和乙酸甲酯加氢Cu基催化剂的研究进展。区别于已有的综述,本综述侧重于探讨二甲醚羰基化反应中分子筛和中间产物乙酸甲酯加氢Cu基催化剂的改性方法、结构设计及其相关的反应机理。此外,系统地总结了合成气与二甲醚耦合制备乙醇反应中双功能催化剂的设计及其对反应路径的调控作用。

1 二甲醚羰基化反应的研究进展

二甲醚羰基化反应的催化体系主要分为均相和多相体系。均相催化体系主要使用贵金属催化剂和卤化物助剂,不仅价格昂贵且不易回收,同时卤化物会导致设备腐蚀、环境污染等问题[10-12]。多相催化体系主要为分子筛和杂多酸盐催化剂。其中,分子筛催化剂由于价格便宜,易与产品分离而被广泛研究[13-14]。

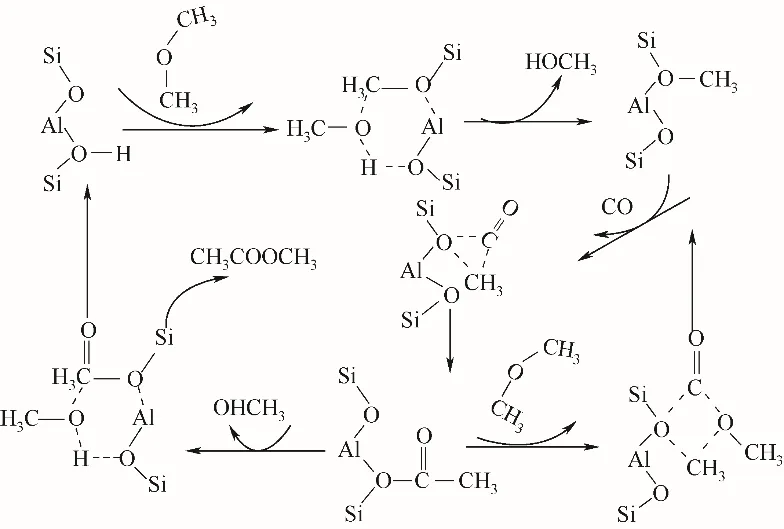

Iglesia等[15]首次探究了HMOR(Si/Al=10∶1)、HFER(Si/Al=33.5)、HZSM-5(Si/Al=12.5∶1)、HUSY(Si/Al=3∶1)、HBEA(Si/Al=12.5∶1)分子筛和无定形的SiO2-Al2O3(Si/Al=3∶1)催化二甲醚羰基化的反应性能,发现仅HMOR和HFER分子筛具有催化二甲醚羰基化的能力且目标产物乙酸甲酯的选择性大于99%。动力学研究发现CO分压低于1.0 MPa时,二甲醚羰基化反应速率与CO分压呈现线性关系,而与二甲醚分压无关。Iglesia等[16]进一步结合红外光谱、同位素追踪和动力学反应提出了二甲醚在分子筛催化剂的基元反应步骤(图1),并指出中间产物甲氧基(CH3O—)与CO生成乙酰基(CH3COO—)是该反应的速率控制步骤。Corma等[17]采用量子化学的方法研究了HMOR分子筛孔道中酸性位点对二甲醚羰基化和积炭生成等副反应的催化作用,发现HMOR分子筛中十二和八元环孔道中均有甲氧基中间产物生成。由于空间位阻效应,仅八元环中的T3-O33酸性位能够与被路易斯酸活化的CO反应生成关键中间产物乙酰基,推测二甲醚羰基化主要发生在八元环孔道中,而十二元环孔道发生如CH4、CO2和积炭生成的副反应。采用密度函数理论计算和同位素交换方法发现,CO插入甲氧基包含3个中间物种的生成:酰基阳离子、乙烯酮和乙酰基。其中乙烯酮是生成积炭的主要前体[18]。为了进一步探究二甲醚羰基化反应过程产物和积炭在HMOR分子筛上的变化情况,Bao等[19]通过原位固体核磁共振研究发现,目标产物乙酸甲酯首先在HMOR分子筛的八元环孔道中合成,随着反应的进行,产物向十二元环内扩散,借助十二元环孔道在分子筛上完成脱附。十二元环孔道易被产生的积炭堵塞,产物乙酸甲酯的传输通道被切断,造成催化剂快速失活。采用Na+为探针选择性钝化HMOR分子筛中八元环的酸性位,发现二甲醚羰基化速率与八元环中的酸量成正比[20]。通过以上研究,学者们认为分子筛中八元环的酸性具有专一的“类酶”催化二甲醚羰基化作用。为了进一步获得分子筛八元环中Al的落位对二甲醚羰基化性能的影响作用,Semagina等[21]用硝酸处理HMOR分子筛,优先脱除HMOR分子筛四元环中的T3和T4酸性位,后脱除八元环中的T3活性位和十二元环中的T4活性位。研究表明,T3活性位是二甲醚羰基化的唯一活性位,而位于十二元环T1和T2的酸性位主要促进副反应的发生。基于以上研究,Ma等[22]研究了二甲醚羰基化的反应动力学并建立了以反应物浓度为参数的催化剂失活模型,得出积炭的生成速率与CO的浓度成正比。该模型的建立有助于探讨积炭的形成机理和优化反应条件。此外,Liu等[23]借助原位红外光谱系统研究了反应温度和压力对积炭生成的影响。结果表明,高温低压有利于二甲醚在分子筛酸性位上转化为烯烃,进而形成积炭,探明了反应温度和压力对二甲醚羰基化反应的影响规律。Zheng等[24]结合蒙特卡洛和分子动力学模拟技术,研究CO和二甲醚在分子筛孔道中的吸附特性和产物乙酸甲酯的扩散行为。从吸附和扩散角度确定了二甲醚羰基化过程中反应物、产物的空间分布及动态过程,为分子筛催化反应的理论研究建立了新的思路。实验结果表明,HMOR分子筛对反应物的吸附和活化以及对乙酸甲酯产物的传输均优于HFER分子筛,Zheng等[24]首次从传质动力学和反应动力学表面解释了HMOR分子筛催化二甲醚羰基化性能的高效性。此外,研究HFER分子筛对CO的吸附特性发现,CO在八和十元环的吸附能分别为-4.3和-4.1 kcal/mol(1 cal=4.18 J),CO在不同孔道内的竞争吸附导致HFER具有较弱的二甲醚羰基化性能。以上关于分子筛催化二甲醚羰基化反应的机理研究为筛选、设计和制备新型高效的二甲醚羰基化分子筛催化剂提供了重要的理论依据和指导方法。

图1 二甲醚羰基化在分子筛催化剂上的反应机理Fig.1 The reaction mechanism of dimethyl ether carbonylation over zeolite

2 二甲醚羰基化分子筛的设计和调控

2.1 二甲醚羰基化分子筛催化剂的研究进展

Iglesia等[15]比较了HMOR和HFER分子筛拓扑结构与二甲醚羰基化性能之间的关系,得出HMOR分子筛椭圆八元环孔道尺寸(2.6Å×5.7Å,1Å=0.1 nm)大于HFER分子筛孔道尺寸(3.5Å×4.8Å),更利于反应物和中间产物的扩散,因此HMOR分子筛具有更高效的催化性能。但HMOR中的十二元环(6.5Å×7.0Å)孔道大于HFER分子筛中的十元环孔道(4.2Å×5.4Å),更利于积炭的生成,故HMOR分子筛更易失活。基于HMOR和HFER分子筛中八元环对二甲醚羰基化反应独有的限域催化作用,近期一系列具有八元环的分子筛被用于探究二甲醚羰基化反应性能。比如具有三维八元环结构的HEU-12分子筛、具有CHA结构的HSSZ-13和HSPAO-34分子筛、具有SZR结构的HSUZ-4和具有MFS结构的HZSM-57分子筛均被报道具有二甲醚羰基化活性[25-27]。HEU-12分子筛在催化二甲醚羰基化反应过程中,分子筛孔道内并无积炭生成,仅有少量的积炭在分子筛的外表面生成,因此HEU-12分子筛具有较好的催化寿命。Davis等[26]发现HSAPO-34和HSSZ-13小孔分子筛催化二甲醚羰基化活性随着Si/Al的增加而减弱。Si/Al对酸位分布的影响不同进一步影响反应能垒,故其反应速率与Si/Al并无线性关系。Shen等[27]首次研究了与HFER分子筛具有类似结构的HSUZ-4与HZSM-57分子筛的二甲醚羰基化性能。HSUZ-4分子筛具有八和十元环两种互相交叉的三维孔道结构,具有棒状结构的HSUZ-4由于暴露更多的八元环和较少的十元环而呈现高效的催化活性和稳定性。薄层状结构的HZSM-57暴露更多的十元环和较少的八元环,因此在二甲醚羰基化反应中表现出较低的催化活性和稳定性。

受分子筛八元环空间位阻的影响,尽管其他八元环结构的分子筛被发现具有二甲醚羰基化活性,HMOR仍是目前最具工业潜力的二甲醚羰基化催化剂。但由于催化二甲醚羰基化反应的HMOR分子筛寿命较短,开发具有高稳定性二甲醚羰基化的HMOR分子筛仍是研究的热点。

2.2 金属改性分子筛

金属改性法被认为是提高分子筛催化性能简单有效的方法。通过引入过渡金属或者贵金属,形成新的“金属-分子筛”活性中心,从而提高催化性能[28-30]。Cen等[31]采用离子交换的方法制备Cu、Ni、Co、Zn和Ag改性HMOR分子筛,发现金属离子可与分子筛形成新的金属路易斯酸,增强了CO的吸附和活化能力(图2)。其中,Cu被证实为最有效的改性金属,然而关于Cu的存在形态对二甲醚羰基化的影响仍存在一定争议。Corma等[32]认为Cu+优先活化CO和二甲醚,因此促进了乙酸甲酯的生成速率。Cen等[31]认为Cu2+的存在可增强CO的活化能力。Ma等[33]发现随着Cu负载量的增加,Cu0组分逐渐增加,而Cu+没有明显的变化规律。实验结果表明Cu0能降低二甲醚的吸附能垒,因此Cu0含量在一定程度上能促进二甲醚羰基化速率。此外,Ma等[33]进一步通过原位红外光谱和密度函数理论计算探究二甲醚在Cu/H-MOR分子筛上的作用机理,发现Cu0和Cu+对二甲醚羰基化具有协同作用。Cu0与分子筛的布朗斯特酸协同促进CH3—中间产物的吸附,而CO吸附在Cu-CH3有利于CO形成乙酰基。Semagina等[34]同时引入Cu-Zn双金属,获得了具有高分散Cu纳米颗粒的1Cu-4Zn/HMOR催化剂,不仅提高了催化活性,而且大幅延长了催化剂的寿命。尽管这些后处理方法通过增强HMOR的酸强度能不同程度地提高HMOR分子筛的羰基化性能,但是在反应20 h后,催化剂均出现失活现象,仍无法满足工业生产的需要。

图2 金属改性对HMOR分子筛催化二甲醚羰基化反应性能的影响Fig.2 The influence of dimethyl ether carbonylation over metal modified zeolite catalyst

2.3 纳米分子筛和多级孔分子筛的设计

纳米和多级孔结构分子筛可暴露更多的酸性位,具有更短的传输孔道和更大的表面积,在甲醇制备烯烃、甲醇制备芳烃等C1催化反应中具有良好的催化性能[35-37]。控制合成条件和加入模板剂制备具备纳米结构的HMOR分子筛,可获得高效的二甲醚羰基化反应性能。Shen等[38]以C16H33-N+(CH3)2-C2H4N(CH3)2Br为模板剂,制备了具有20~40 nm薄层的HMOR分子筛。与微米结构的HMOR分子筛相比,二甲醚转化率增加了约4倍,并且产生的积炭量减小了一半,大大提高了二甲醚的羰基化效率。Liu等[39]以四乙基氢氧化铵(TEAOH)为模板剂,分别以十六烷基三甲基溴化铵(CTAB)、F-127(嵌段式聚醚)、十二烷基苯磺酸钠(SDBS)为表面活性剂,制备了一系列由20~50 nm纳米晶粒自组装的具有多级孔结构的纳米HMOR分子筛。在二甲醚羰基化反应中,由F-127为模板剂制备的HMOR具有最优的催化性能。由于模板剂价格昂贵且需要焙烧,造成能源浪费和环境污染。控制前体的物料配比和合成条件或者通过加入晶种等制备具有纳米结构的HMOR受到了众多研究者的关注。Li等[40]通过控制水的加入量在无模板剂的条件下制备了具有纳米薄层结构的HMOR分子筛。该分子筛和商业HMOR分子筛相比具有更大的表面积,在催化二甲醚羰基化反应中具有较高的催化活性和稳定性。Ma等[41]以CTAB修饰HMOR晶化过程并通过控制水热时间制备了一系列由纳米薄层组装的纳米束和具有花瓣状形貌结构的HMOR。由于提高了传输速率,花瓣状纳米结构的HMOR可进一步提高二甲醚的羰基化效率。Ying等[42]以正丁氨和聚丙烯酰胺为模板剂,制备了多级孔的HMOR分子筛。与未加模板剂制备的HMOR分子筛相比,其孔径由2.4 nm增加到3.3 nm,二甲醚转化率由32%增加到46%[反应条件:1.0 MPa,200℃,时空速率为2400 ml/(g·h)]。Zhou等[43]采用氢氧化钠后处理制备了具有多级孔结构的HMOR分子筛,发现介孔的存在有利于提高催化剂的稳定性。尽管具有纳米结构和多级孔结构的HMOR分子筛能不同程度地提高二甲醚羰基化的催化效率,但在催化反应过程中仍有积炭生成。

2.4调控HMOR和HFER分子筛的酸性

HMOR和HFER分子筛八元环具有专一的二甲醚羰基化性能,而十二元环或十元环的酸性主要诱导副反应的发生,造成催化剂失活。合成HMOR和HFER分子筛的过程中,调控HMOR和HFER分子筛孔道中的Al落位,选择性富集八元环孔道的酸性位,减小十二元环孔道中的酸量,被认为是提高二甲醚羰基化分子筛性能最具潜力的改性方法。合成分子筛过程中添加具有较大原子半径的金属,金属离子选择性落位在十二元环,占据Al的位置,从而减小十二元环孔道的酸性。研究发现,在合成HMOR分子筛的前体溶液中加入Fe(NO3)3、Ce(NO3)2均能减小十二元环孔道的酸性[44-45]。另一个有效的方法是加入模板剂,诱导Al优先落位在八元环孔道内。Ma等[46]探究了TEAOH和环状化合物六亚甲基亚胺(HMI)模板剂在HMOR合成过程中的作用。发现HMI诱导Al优先落位在八元环骨架,提高了HMOR分子筛中八元环内的酸浓度。Davis等[47]探究了在合成HFER分子筛过程中,以四甲基氢氧化铵(TMAOH)和不同尺寸的有机胺[如吡咯烷(Pyr)、环己亚胺(HMI)、1,4-二氮 杂二环[2.2.2]辛烷(DAB)]为模板剂调控八元环内布朗斯特酸的酸量。结合H-MASNMR表征发现,以TMAOH和环己亚胺为双模板剂时,制备的HFER分子筛八元环中的酸量仅占总酸量的27%,而以吡咯烷或TMAOH和吡咯烷为双模板剂时,HFER分子筛八元环中的酸量占总酸量分别为89%和84%。以吡咯烷为模板剂合成的HFER分子筛具有最佳的二甲醚羰基化性能。

在分子筛合成过程中加入合适的模板剂能有效地调控酸的分布,提高二甲醚羰基化效率,但该过程所需的模板剂价格昂贵,难以满足工业生产的需求。因此,通过后处理的方法,选择性脱除HMOR分子筛十二元环中的Al或者钝化其酸性位,被认为是目前最简单且最有效的改性方法。吡啶(Py)作为碱性大分子,其大小与HMOR分子筛十二元环孔道大小相近,可选择性毒化HMOR分子筛十二元环孔道内的酸性位,保留八元环的酸性位点。因此吡啶可作为探针分子,用于表征HMOR分子筛十二元环孔道的酸量。Shen等[48]发现吡啶(5%Py/95%N2)修饰后的HMOR催化剂寿命由原来的10 h提高到200 h,但同时催化活性降低40%~50%,并且大大提高了该反应的诱导期。因此,研究吡啶在丝光沸石催化剂上的吸附行为、解析其活性位被吡啶钝化机制,对开发具有高活性和高稳定性的二甲醚羰基化工业催化剂至关重要。Li等[49]研究了吡啶吸附行为以及分子筛骨架空间位阻对HMOR催化二甲醚羰基化反应的影响,从分子水平上解析了HMOR分子筛的吡啶吸附行为以及分子筛拓扑结构对吡啶中毒活性位再生的影响规律。研究发现,八元环侧袋与十二元环孔道共用孔壁处的O2活性位易被钝化是导致催化活性下降的主要原因。密度函数理论计算表明,HMOR分子筛受骨架空间位阻的影响,在HMOR侧口袋内酸性位的吡啶分子通过热处理可以被优先脱附,被吡啶钝化的O2酸性位再生。因此,对被吡啶修饰后的HMOR分子筛在大于300℃下进行热处理,脱附O2位置的吡啶分子,可以同时获得高催化活性和良好的催化寿命。Liu等[50]进一步研究了吡啶在HMOR上的吸脱附行为及其对二甲醚羰基化催化性能的影响,发现八元环侧口袋中布朗斯特酸位的催化活性具有差异性,位于底部的低频酸羟基具有最高的羰基化活性。控制HMOR沸石的酸密度和吡啶脱附温度,可获得更高的乙酸甲酯收率和稳定的催化活性。此外,Liu等[51]以离子交换的方式引入TMACl离子,由于空间位阻效应,TMA+可以选择性取代HMOR中十二元环的酸性位点,而保留八元环中的活性位点。实验表明,采用TMA+修饰改性不仅能提高催化剂寿命,由于二甲醚生成积炭等副反应和诱导期过程中少量产物水被抑制,催化剂活性和稳定性均被大幅度提高。

目前,关于二甲醚羰基化分子筛的设计和改性研究主要集中于HMOR分子筛合成过程中采用有机模板诱导剂调控丝光沸石的Al落位或者形貌结构,从而调控酸性分布和增加反应过程中的传质效率,以提高二甲醚的转化效率和催化剂寿命。但通过改变分子筛的形貌结构或者增大传质效率只能减缓催化剂的失活速率,仍不能抑制催化剂的失活。由于二甲醚羰基化分子筛中八元环孔道独特的类“酶”催化活性位,通过定向调控分子筛中的酸性分布以大幅度提高催化效率抑制催化剂失活仍存在较大挑战。此外,金属改性或者酸碱后处理制备多级孔的方法虽然简单易操作,但仍不能显著提高二甲醚羰基化性能。因此,根据分子筛中的孔道限域效应,选择合适尺寸的碱性物质钝化HMOR分子筛十二元环中的失活酸性位仍是目前为止最有效的改性方法。表1为不同二甲基醚羰基化分子筛催化剂性能对比。

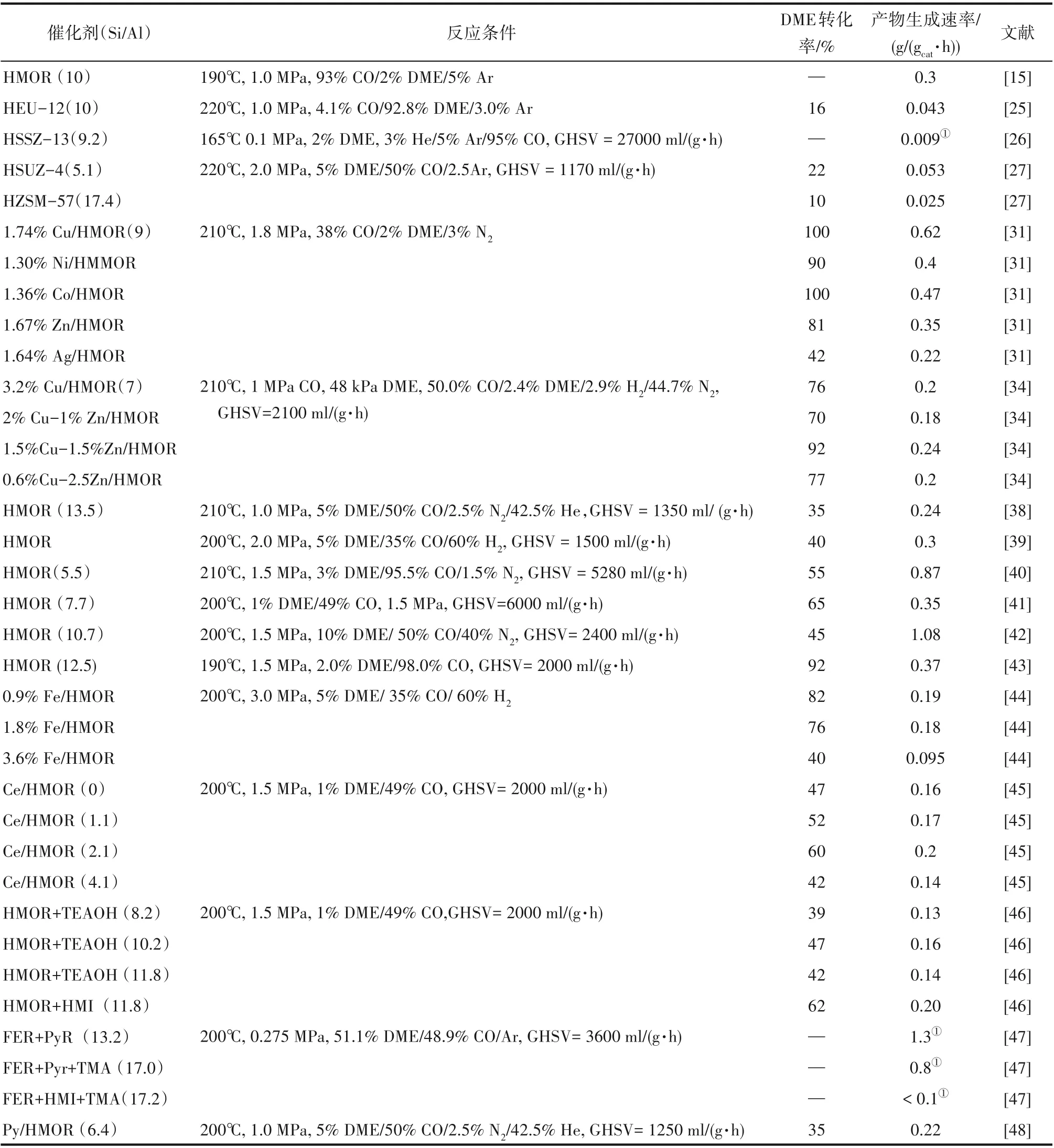

表1 二甲醚羰基化分子筛催化剂性能比较Table 1 The comparison of DME carbonylation over zeolite

3 乙酸甲酯加氢Cu基催化剂的研究

在催化乙酸甲酯加氢反应中,Cu基催化剂对C O氢化具有较高的活性,而对C—C键断裂无活化作用。Cu基催化剂制备方法多样且价格低廉,在加氢催化反应中被广泛应用[52-54]。关鹏搏[55]认为乙酸甲酯在Cu基催化剂表面发生解离生成的乙酰基和甲氧基中间产物进一步加氢合成乙醇和甲醇。关于Cu基催化剂催化乙酸甲酯加氢活性位的研究,目前大部分学者认为Cu+具有吸附酯类中的甲氧基或酰基的作用,Cu0具有活化解离氢气的协同催化作用[56]。Tsubaki等[57]采用共沉淀法制备的Cu-Zn和尿素均相沉淀法制备的Cu-Zn-Al催化剂均具有优异的催化乙酸甲酯加氢的效果。Cu/SiO2由于Cu2+与SiO2可形成紧密结合的层状硅酸铜相,在草酸二甲酯加氢制备乙二醇的反应中具有良好的催化性能[52]。Shen等[58]采用沉淀-凝胶法制备了具有核壳结构的Cu/SiO2催化剂,发现Cu+/(Cu0+Cu+)为28.1%时,Cu/SiO2反应性能最佳,乙酸甲酯转化率为95%,甲醇+乙醇选择性为98%(250℃,1.0 MPa,乙酸甲酯/H2=2.5/97.5)。Qiu等[59]比较了浸渍法、沉淀法和均相尿素水解法制备的Cu/SBA-15对乙酸甲酯加氢反应的催化效果,发现均相沉积法制备的Cu/SBA-15具有最小的Cu纳米粒子和最高的分散度,因此具有良好的加氢效果。Wang等[60]研究了Cu负载的碳纳米管催化剂中碳纳米管的直径及Cu颗粒位置对Cu物种分布与催化活性的影响,发现内径较小的碳纳米管更能促进Cu的分散,进而增强乙酸甲酯加氢活性。然而在富氢(H2/乙酸甲酯=80,摩尔比)和高温(>270℃)条件下,Cu0纳米粒子易于团聚而Cu+易于被还原,从而影响其使用寿命。因此,如何在加氢反应过程中保持稳定的Cu+/Cu0摩尔比是获得Cu基催化剂催化乙酸甲酯加氢的关键。Ma等[61]采用溶胶凝胶法制备了具有核壳结构的Cu@CeO2催化剂。发现由于Cu0和Cu+紧密接触并且均匀地分布在Cu核和CeO2壳的界面,有效阻止了反应过程中Cu+的烧结,因此具有良好的反应稳定性。

Cu基催化剂具有优异的催化加氢性能,实验室条件下能够反应上千小时仍具有较稳定的催化寿命。Cu0和Cu+分别通过调控氢吸附和活化氢协同影响加氢性能。但目前对于Cu基催化剂中Cu0和Cu+的催化作用机制仍有争议。尤其是加氢反应过程中Cu+与Cu0的变化对反应的影响机制仍不清楚。其次,在高温和富氢条件下,Cu0纳米粒子易于团聚而Cu+易于被还原为Cu0,从而削弱了加氢性能。故利用更多的原位表征手段探究Cu+和Cu0在加氢反应中的催化机理将具有重要意义。

4 合成气-二甲醚一步法合成乙醇

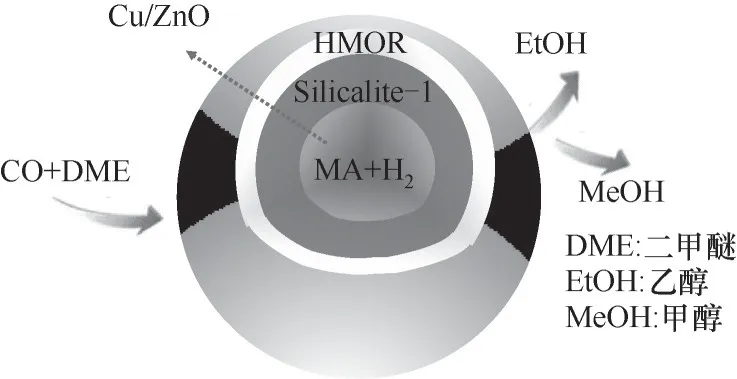

Tsubaki等[62]首次提出合成气-二甲醚共进料在双层催化床层反应器中一步法制备乙醇的新工艺。研究发现在最佳反应条件下(220℃,1.5 MPa,DME/CO/Ar/H2=48/1/1/50),采用HMOR(SiO2/Al2O3=20)和CuZn(摩尔比为1∶1)催化剂时,二甲醚的转化率为100%,乙醇的选择性为42.2%,甲醇的选择性为46.3%,同时伴随着少量的副产物乙酸乙酯、CO2和CH4。合成气与二甲醚一步法制备乙醇的反应中,所用催化剂为HMOR分子筛和Cu基加氢分子筛。其主要路径为:二甲醚在分子筛发生羰基化反应生成乙酸甲酯,乙酸甲酯进一步在Cu基催化剂作用下加氢生成乙醇;同时,可能存在CO在Cu基催化剂作用下加氢生成甲醇以及甲醇在分子筛作用下脱水生成二甲醚等影响乙醇选择性和甲醚转化率的副反应。此外,由于水煤气变换反应的发生,产物仍有少量的CO2生成。Feng等[63]进一步探讨了分子筛与Cu基催化剂双活性位的耦合距离对反应体系的影响。分子筛与CuZn催化剂接触距离为纳米级时,CO加氢合成甲醇和甲醇脱水生成二甲醚为主反应。分子筛与CuZn催化剂的接触距离为微米级时,CO加氢合成甲醇为主反应。由于水对二甲醚在分子筛上羰基化具有严重的抑制作用,因此并无乙酸甲酯和乙醇的生成。分子筛与CuZn催化剂接触距离为毫米级时,二甲醚羰基化转化率为42%,乙醇和甲醇的选择性分别为43%和52%(220℃,1.5 MPa,DME/CO/H2/Ar=2.1/46.4/50/1.5)。Tsubaki等[64]创新性地设计了具有宏观核壳结构的“Cu/ZnO-Silica-1-HMOR”胶囊催化剂,实现了一步法制备乙醇的新路径。在制备催化剂过程中,采用3-氨丙基三甲氧基硅烷作为连接剂对Cu/ZnO核催化剂表面进行修饰改性,再以水热合成的方法在Cu/ZnO核表面原位生长Silicalite-1,形成Cu/ZnO-Silicalite-1(CZ-S)核壳催化剂,进一步通过水热合成在CZ-S外表面覆盖Na-MOR,最后用NH4NO3溶液对Na-MOR进行可控的离子交换,经焙烧后形成HMOR,最终得到CZ-S-HMOR胶囊催化剂(图3)。实验结果表明,HMOR壳层的厚度是影响产物选择性和二甲醚转化率的关键,HMOR壳层的酸活性位点的纵深空间分布可以有效地发挥空间限域效应与自我调控机制,进而控制乙醇合成的反应步骤。这一研究为煤基合成气制备乙醇路线的工业化应用提供了新的方法和技术手段。

图3 新型胶囊催化剂用于合成气与二甲醚一步法制备乙醇Fig.3 Ethanol synthesis fromdimethyl ether and syngas by a new capsule catalyst

由于合成气与二甲醚需要在不同催化剂上经两个串联反应制备乙醇,传统采用两种反应器或者利用“上-下”双催化剂床层的“两段法”工艺复杂、能耗较高,尤其双催化剂床层受热力学平衡限制而催化效率较低。双催化剂组分以物理方式混合的“一段法”,由于无法控制反应顺序及副反应路径导致乙醇选择性和产率较低。合成气与二甲醚一步法制备乙醇的过程中,合理耦合双功能催化剂的活性位点能够有效调控反应路径,实现二甲醚羰基化与中间产物乙酸甲酯进一步加氢定向制备乙醇的高效耦合是关键。故开发更高效的双功能催化剂,抑制合成气加氢制备甲醇等副反应的同时,实现合成气与二甲醚一步法高效定向制备乙醇将是研究的重点。

5 结 论

乙醇作为一种重要的大宗化学品,在医药、能源化工、食品等行业均具有重要的用途。作为一种良好的油品增氧剂和改良剂,可有效降低汽车尾气中的CO和固体颗粒物的排放,对我国现阶段环境治理具有重要的意义。合成气经二甲醚羰基化制备乙酸甲酯,再进一步加氢制备乙醇的工艺路径代表了一种新型高效的煤制乙醇方法。其中中间产物乙酸甲酯同样是一种重要的基础有机化工原料和化工产品,其低沸点和强溶解能力使其可用作绿色环保的有机溶剂。分子筛催化二甲醚羰基化制备乙酸甲酯的工艺具有良好的工业应用前景。此外,设计高效的双功能催化剂为实现合成气与二甲醚“一段法”制备乙醇提供了新的思路。但双功能催化剂在合成气制备乙醇的研究中仍处于初期阶段,由于双功能催化剂的耦合方式及双活性位点的空间分布对反应路径的调控机制仍不清晰,故在显示优势的同时也存在困难和挑战。综上所述,研究分子筛催化剂中积炭生成机理以及Cu基催化剂中Cu+和Cu0催化加氢机理仍然是研究的重点。制备双功能催化剂以实现合成气与二甲醚“一段法”制备乙醇的工艺应在日后的研究中得到重视。