交联剂对热膨胀微球发泡性能的影响

2021-08-31苏兰辉柴于登吴宇鹏

苏兰辉,柴于登,吴宇鹏

(浙江衢州巨塑化工有限公司,浙江 衢州 324004)

热膨胀微球又称热塑性微球、发泡微球,是一种具有壳核结构的聚合物微球,其以发泡剂(液态低沸点烷烃或其它化合物)为核、热塑性聚合物为壳[1-2]。聚合物外壳主要为偏氯乙烯(VDC)、丙烯腈(AN)及丙烯酸异丁酯(BA)共聚物,核为低沸点烷烃(如异戊烷)。加热时,微球内发泡剂发生气化,热塑性聚合物外壳受热软化,微球膨胀,冷却后,微球仍能保持发泡形状[3-5]。故微球发泡后,其直径可增至3~5 倍,密度从约1 100 kg/m3下降至30 kg/m3[6-8]。

最早的热膨胀微球可追溯到20世纪70年代[9]。在受到聚合物包裹油溶性液体的启发,陶氏化学最早开发了制备热塑性聚合物封装挥发性液体的一系列方法[10-11]。后来,瑞典的诺力昂,日本的松本油脂、积水化学、吴羽,和韩国东进等企业相继开发了热膨胀微球。经过40 多年的发展,热膨胀微球产品被确定可用领域超过500个,并在多个领域有着不可替代的作用,被广泛应用领域有弹性体、热塑性树脂、热固性树脂、汽车底部涂层、塑料溶胶、印刷用墨、粘合剂、纸、乳化炸药、超轻粘土、中空陶瓷和电缆绝缘等[12]。

热膨胀微球发泡时,其体积可膨胀至几十倍,为维持微球稳定,保持微球弹性和韧性,一般需要加入微量交联剂单体[13]。交联剂的加入直接影响聚合物外壳的软化点、刚度等性能,导致发泡微球的发泡倍率、稳泡温程等性能变化。本研究采用悬浮聚合制备热膨胀微球,探究交联剂种类和用量对热膨胀微球发泡性能的影响。

1 实验部分

1.1 原料、试剂与仪器

VDC,自制,工业级;AN,BA,硅溶胶(50%),工业级;异戊烷,聚乙烯吡咯烷酮(PVP),二甲基丙烯酸,1,4-丁二醇酯(BDDMA)、二甲基丙烯酸乙二醇酯(EGDMA)、二甲基丙烯酸己二醇酯(HDDMA),过氧化二月桂酰(LPO),分析纯;去离子水,自制。

1 L 高压玻璃反应釜,CF-41 循环式油温机,SSD-550 体式光学显微镜,HRT-500K 显微镜热台,Mastersizer-v3.62 激光粒度分析仪,TMAQ400热机械分析仪进行,JSM-5610LV扫描电子显微镜(SEM)。

1.2 实验步骤

取一定量去离子水、亚硝酸钠、氯化钠、硅溶胶、PVP 加入烧杯,进行搅拌,调节pH 至3~4,形成水相。取一定量VDC、AN、BA、发泡剂、LPO、交联剂加入烧杯,进行搅拌,形成油相。将水相和油相混合,加入均化器,8~10 kr/min下均化5 min。均化结束,加入1 L 反应釜,控制反应温度62 ℃,转速400 r/min,反应24 h。反应结束,降温出料,洗涤干燥。

1.3 测试方法

1)粒径及粒径分布。取热膨胀微球,加入去离子水,超声振荡5 min,配制成质量分数2%的悬浮液,并将其滴加至激光粒度分析仪进行测试,粒径分布系数S=(D(90)-D(10))/D(50)。

2)微观形貌。将待测热膨胀微球置于导电胶,喷金后进行SEM表征。

3)发泡性能。取一定量发泡树脂置于显微镜热台,设置升温速率20 ℃/min,从20 ℃升至300 ℃,观察微球发泡情况。使用热机械分析仪表征微球发泡性能,称取4 mg 热膨胀微球于铝制小坩埚内,测量样品高度,记为h。施加10 mN的载荷,空气氛围下以15 ℃/min 升温至300 ℃,观察探针位置随温度的变化,θs为微球起始发泡的温度,θm为微球膨胀至最大时的温度。hm为微球最大膨胀高度,微球膨胀倍率M=(hm+h)/h。

2 结果与讨论

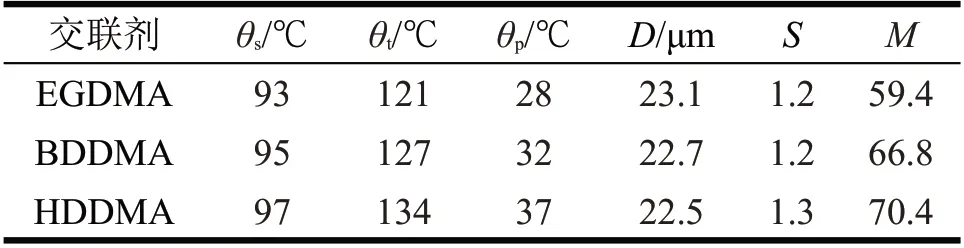

2.1 交联剂种类的影响

热膨胀微球是直径20~30 μm的空心微球,当发泡剂体积膨胀至几十倍时,为保持微球稳定,并使微球膨胀后仍具有良好的弹性和耐压性,一般需加入微量的交联剂单体。交联剂加入质量分数为0.5%时,3种不同链长的交联剂对微球发泡性能及粒径的影响见表1。

表1 交联剂种类对微球发泡性能及粒径的影响Tab 1 Effect of different crosslinking agents on foaming property and particle size of microspheres

由表1 可知,HDDMA 具有较好的发泡性能,其发泡起始温度、发泡终止温度高、稳泡温程大,发泡倍率高。对于EGDMA、BDDMA 和HDDMA 这3 种交联剂,其结构相似,但分子链链长不同。HDDMA的分子链较长,作为交联剂使用时可以增加聚合物外壳的柔韧性,使聚合物外壳的弹性更好,所以使用HDDMA 作为交联剂所得微球的稳泡温程较宽,发泡性能良好。对于微球粒径及粒径分布,3种交联剂差别较小,都具有较小的粒径及较窄的粒径分布,微球具有较为均一的发泡性能。

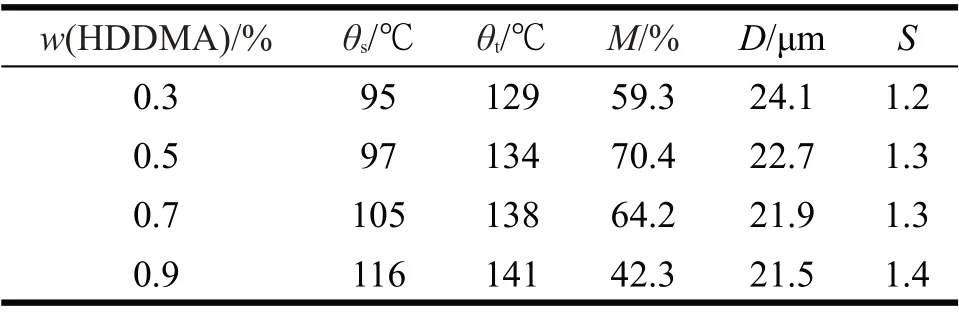

2.2 交联剂用量的影响

交联剂用量直接影响聚合物外壳交联密度,一定的交联密度有利于提高聚合物外壳机械强度,但交联剂过量时,则会导致外壳刚度过大,发泡效果下降。交联剂HDDMA 用量与热膨胀微球发泡性能和粒径的关系见表2。

表2 HDDMA用量对微球发泡性能及粒径的影响Tab 2 Effect of crosslinking agent content on foaming properties and particle size

由表2可知,随着交联剂用量增加,微球发泡起始温度和发泡终止温度增大,稳泡温程增加,发泡倍率则先增大后减小。当HDDMA 的质量分数为0.5%时,热膨胀微球发泡性能优异。随着交联剂用量增加,发泡起始温度和终止温度增加,是因为交联剂增加交联密度增大,合成的聚合物外壳玻璃化转变温度升高,强度增大。发泡倍率先增大后减小,则是因为当交联剂加入量适当时,交联剂用量增加,微球外壳强度韧性增加,微球发泡倍率增大。而交联剂用量过量时,聚合物外壳交联过度,外壳强度过大,导致微球发泡倍率减小。

由表2还可知,随着交联剂用量增加,微球粒径略微下降,而粒径分布则较窄,使其拥有较为均一的发泡性能。粒径变化是因为交联剂用量增加,聚合物外壳密度略微增加,导致粒径减小。

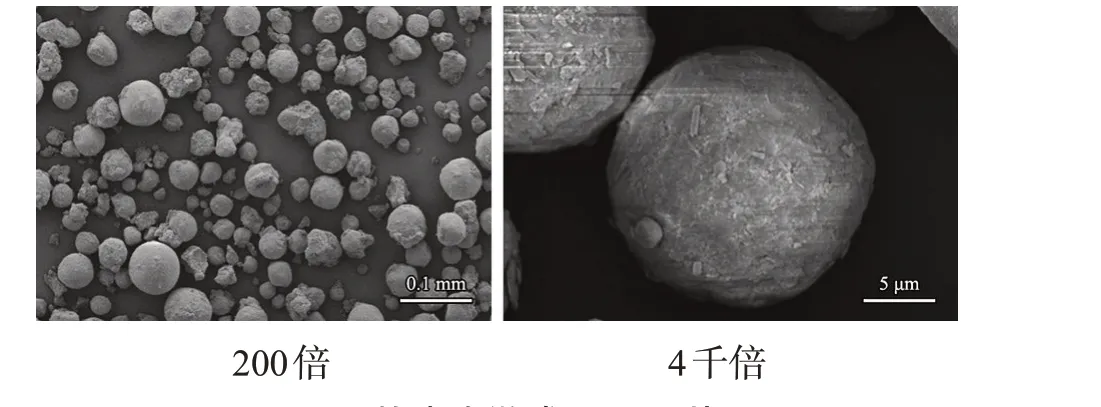

2.3 微观形貌

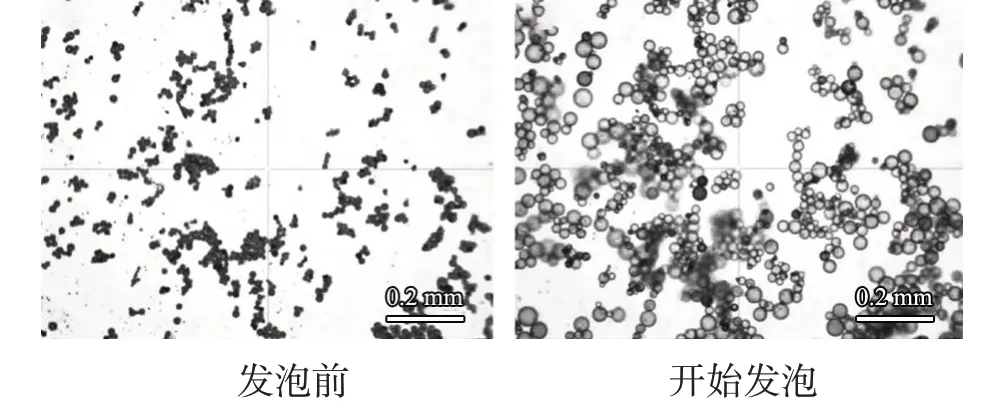

取使用质量分数0.5%HDDMA 交联剂合成的热膨胀微球,膨胀前置于显微镜热台上,使用光学显微镜对发泡过程进行观察,其SEM照片见图1。

图1 热膨胀微球SEM照片Fig 1 SEM photograph of foamed microspheres

由图1可知,发泡微球粒径分布较为均匀,其球形度较好。

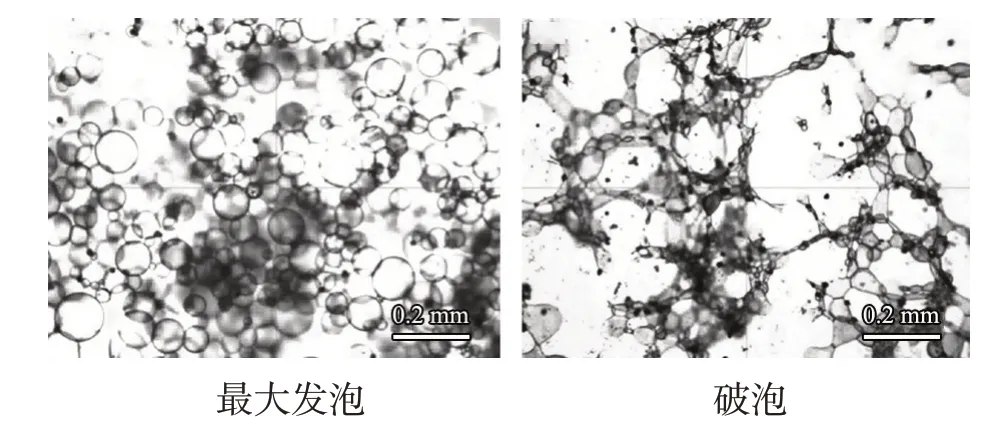

光学显微镜下,观察热膨胀微球发泡情况见图2。

图2 微球发泡过程Fig 2 Foaming process of microspheres

由图2可知,微球发泡温度集中,微球膨胀后粒径相近,微球发泡倍率大。

3 结 论

当交联剂为HDDMA,HDDMA的质量分数为0.5%时,膨胀微球具有较佳的发泡倍率、较好的稳泡温程和较好的粒径分布。其起始发泡温度为97 ℃,终止发泡温度为134 ℃,稳泡温程为37 ℃,发泡倍率70.4。观察发泡过程,微球集中发泡,膨胀后微球粒径相近,发泡倍率高。