轴伸贯流泵全过流系统断电飞逸过渡过程研究

2021-08-31何中伟高成昊舒崚峰

何中伟,鲍 华,高成昊,舒崚峰

(1.中国电建华东勘测设计研究院,杭州 311122;2.浙江华东工程建设管理有限公司,杭州 311122)

0 引言

大型轴伸贯流泵装置具有大流量、高效率的特点,由于机组在过渡过程中压力脉动复杂多变,因此研究内容丰富,研究人员众多。周大庆等[1]通过一维方法证明带有小拍门的闸门可以降低轴流泵启动所需负荷。但由于轴伸贯流泵在过渡过程中三维非定常特征明显,而一维特征线方法难以模拟三维重力场[2-4]对机组过渡过程中水力性能的影响,因此采用CFD 方法对轴伸贯流泵全过流进行三维数值模拟是近年来的趋势。

夏林生等[5]通过三维方法对灯泡式水轮机进行飞逸过渡过程模拟,并将结果与实验对比,验证三维仿真的准确性。王秀礼等[6]则对断电停机过程中泵内气液两相流变化进行研究,得出在泵断电停机过程中,叶轮背面会产生漩涡并导致气体体积分数增加。LIU 等[7]对水泵水轮机在甩负荷过程中压力脉动及尾流的变化进行了研究分析。上述研究虽然尽量模拟真实情况,但是对流道上下水池以及压力沿水深变化没有考虑[8-9]。本文针对轴伸贯流泵,设置上、下水池为压力进出口边界,通过udf 程序控制模拟水深沿压力变化特征,对机组断电飞逸过程进行数值模拟,阐述该过程流量、压力脉动等各参数变化规律。

1 数值计算模型

1.1 模型参数

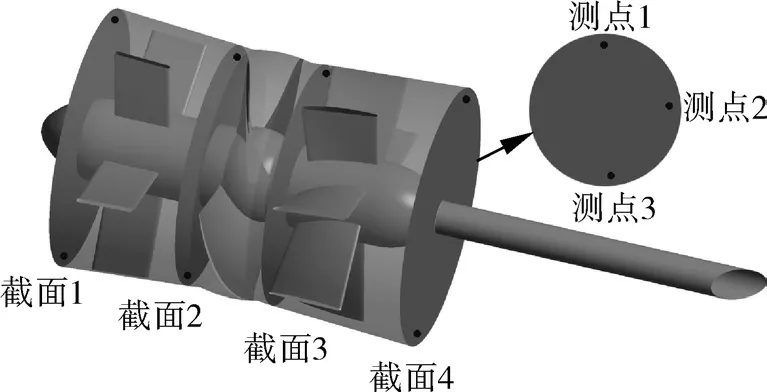

本文所用计算模型为国内某轴伸贯流泵全过流系统,包括进出水池、进出水流道、前后导叶以及转轮,具体结构如图1 所示。该泵为1700ZWSQ10-2.5 型卧式双向全调节轴伸贯流泵,设计扬程2.5 m,设计流量为10 m3/s,转速为250 r/min,转轮转动惯量为320 kg·m2;叶轮直径为1.7 m,叶片可在-2°~+4°之间调节。泵段部分分别由5 叶片前导叶、4 叶片转轮和7 叶片后导叶组成。

图1 三维结构Fig.1 Three-dimensional structure diagram

泵段结构部件如图2 所示,共设置4 个监视面,分别为前导的前端、转轮前、后端以及后导的后端。考虑重力场及压力沿水深变化,监视点设置在每个截面同一半径处的上中下3 个位置处。

图2 泵段监视点Fig.2 Monitoring point diagram of pump section

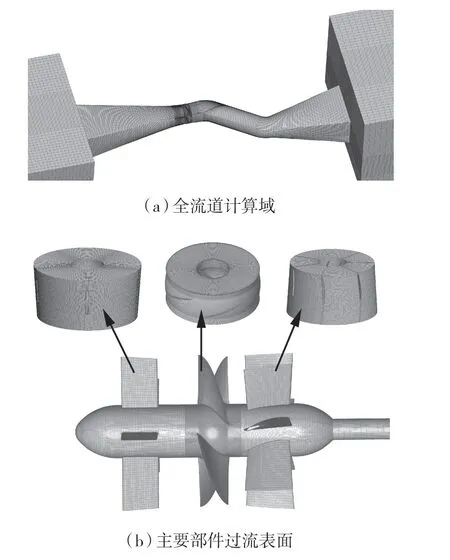

1.2 网格

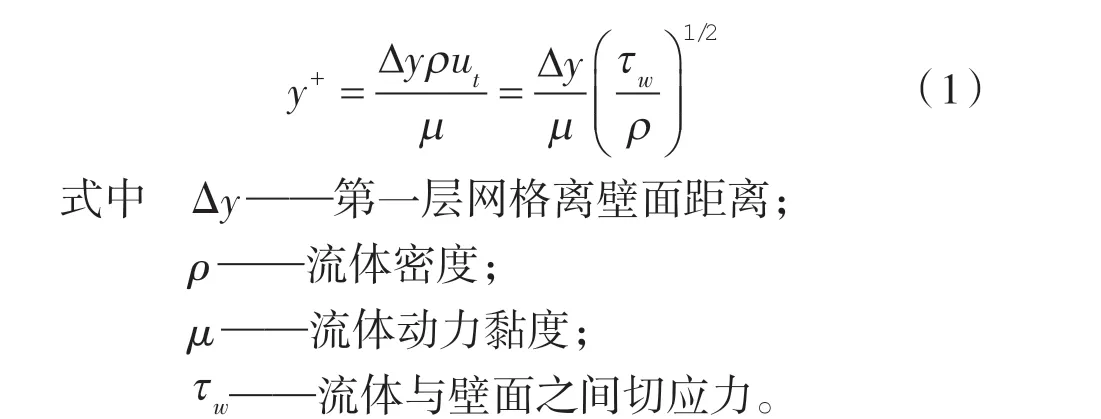

采用结构化网格划分计算模型全流道,图3示出泵部分网格。在近壁区域应用标准壁面函数(Standard Wall Function)方法,引入k-e 湍流模型配合处理近壁区域的数值模拟计算。引入参数y+衡量边界层值:

图3 泵段网格Fig.3 Grid diagram of pump section

轴伸贯流泵叶轮与导叶处模型扭曲较大,网格划分复杂[10]。参考文献[11]要求近壁面网格的第一个结点y+<11.63。对导叶及转轮进行网格加密,满足要求。

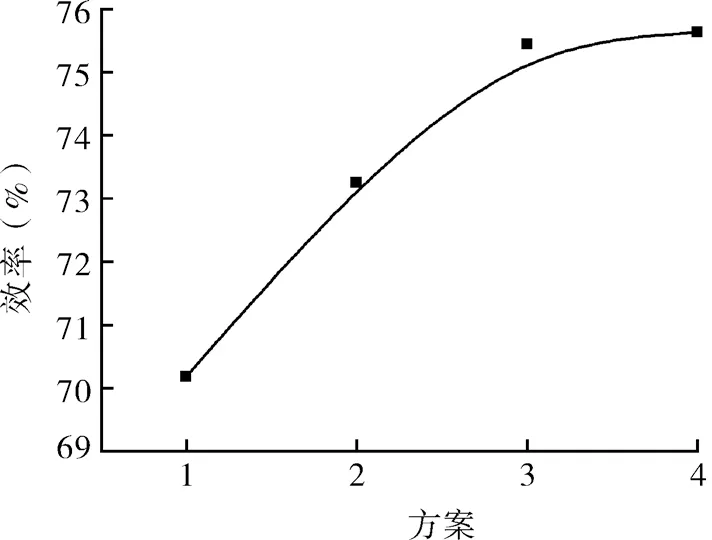

对转轮、前后导叶进行网格划分。对比4 种划分方案下轴伸贯流泵稳态下效率。网格划分方案及验证结果见表1 和图4 所示。

图4 网格无关性验证结果Fig.4 Grid independence verification results

表1 网格划分方案Tab.1 Meshing scheme

通过图4 可知,方案3 时网格数量最佳,因此过渡过程全流道模型选取导叶网格数量110 万、前导叶网格数量40 万、后导叶60 万网格数量进行数值计算。

2 轴伸贯流泵断电飞逸过程计算方法

2.1 控制方程

水泵断电飞逸过渡过程中,水泵机组的转矩方程为[12]:

2.2 湍流模型及离散格式

因为Realizable k-ε模型耦合了新的湍流黏度公式,所以对雷诺应力的约束条件满足得更好,与真实湍流更接近。其已被有效地用于各种不同类型的流动模拟,其中包括有射流和混合流的自由流动、旋转均匀剪切流、带有分离的流动、和管道流动等流动[17-25]。本文轴伸贯流泵关机飞逸过程中流态复杂多变,选用Realizable k-ε湍流模型封闭控制方程组。

本次仿真采用有限体积法对上述数学模型进行离散,压力-速度耦合采用PISO 算法,压力项和动量项采用二阶格式,湍动能和对流项采用一阶迎风格式。时间步长0.001 s,初始时间为0。

2.3 断电飞逸过程三维仿真过程

通过编写udf 程序对FLUENT 进行二次开发,模拟轴伸贯流泵断电飞逸全过程,其数值模拟算法思路如图5 所示。设置进水池三面进水,进口压力沿水深变化,上表面为moving wall。利用滑移网格技术,通过编写udf 程序控制转轮转速,初始转速为26.166 7 rad/s。

3 实例分析

通过对轴伸贯流泵进行三维数值模拟仿真,机组先稳定运行4 s,然后开始断电飞逸。经过11.44 s 水泵方向流量降为0,经过12.42 s 机组转速降为0,转轮开始倒转进入飞逸工况直至达到飞逸转速,整个过程历时36.9 s。飞逸转速为30.97 rad/s,是额定转速1.18 倍,飞逸工况下流量为13.9 m3/s,是额定工况下1.22 倍。水对转轮扭矩逐渐由额定工况扭矩降为0。该泵站经模型试验换算实际飞逸转速为30.4 rad/s,数值模拟结果与其对比,误差1.87%,误差在合理范围内。

图6 示出了轴伸贯流泵在断电飞逸过程中转速及扭矩随时间变化情况,为方便分析,定义相对转速n=N/N0,相对扭矩m=M/M0,相对流量q=Q/Q0(N0,M0,Q0为额定工况下转速、扭矩和流量)。从图6 中可知,当机组开始飞逸后,叶片受到水流的扭矩迅速降低,转速和流量也随之近匀速降低。流量先降为0,转速下降滞后于流量下降,因为在转速逐步下降过程中,水泵实际所能扬起的高程越来越小。在11.44 s 时水泵转速为1.70 rad/s,该转速可扬起极限高程为2.5 m,即上下水池高度,此时流量刚好为0。当流量降为0 后,扭矩有一小段上升趋势再逐渐降为0。该部分由于轴伸贯流泵由水泵工况向飞逸工况切换,转轮转速在降为0 反转过程中存在反转启动扭矩,因此扭矩在该段时间会有上升趋势。

图6 断电飞逸过程中相对转速、扭矩、流量随时间变化规律Fig.6 The changing law of relative speed, torque,and flow with time in the process of power-off runaway

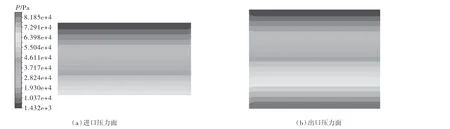

本实例考虑重力项,并通过udf 将模型泵进出口设置成压力沿水深变化,以此更真实地模拟进出口边界条件,进出口面压力如图7 所示。

图7 进出口面压力云图Fig.7 Pressure nephogram of inlet and outlet face

基于进出口压力随水深变化,考虑重力项,对轴伸贯流泵进行断电飞逸过渡过程三维仿真,得出不同测点静压变化。图8 示出了截面1,2,3,4的3 个测点静压曲线。对于同一截面的3 个测点,由于进出口压力沿水深变化和重力项的影响,虽然3 个测点压力变化趋势相当,但幅值的大小随水深变化存在明显梯度。同时可以看出,距离转轮区越近,静压幅值波动范围越大,主要因为转轮转速变化明显,转轮区流态紊乱,水流波动剧烈,存在强烈的水击现象。从图8(a)(b)可以看出,在转轮后方的截面1 和截面2,断电后所有测点压力会瞬间降低,然后快速上升直至流量为0 水开始反向流动,此时会出现较小波动直至叶片转速为0 并开始倒转进入反水泵工况,此时不同测点静压开始逐渐降低并趋近平稳。但是,对于8(c)(d),在转轮前方的截面3 和截面4,断电后测点压力并未出现突然降低现象,其余变化规律与截面1,2 相似。因为在开始断电后,转轮突然失去电机的附加扭矩,水流加速度方向与转轮旋转方向相反,水流推动转轮减速转动,因此各测点静压逐渐增大直至流量为0 时刻;在流量为0 到转速为0 阶段,由于存在工况切换,流态复杂,水击现象明显,因此存在明显波动;当转轮开始倒转进入反水泵工况,水流加速度方向与转轮旋转方向一致,水流推动转轮加速转动,因此静压逐渐减小直至达到飞逸转速时,静压趋向稳定。

图8 不同测点静压曲线Fig.8 Static pressure curves of different points

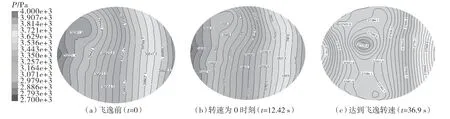

从图9 可以看出,在机组开始断电直至转速为0 时,出水流道截面处压力云图变化较小,而当机组达到最大飞逸转速后,出水流道同一截面处压力值明显降低,且存在低压偏心区。

图9 不同时刻出水流道截面压力云图Fig.9 The cross-sectional pressure nephogram of the outlet flow channel at different times

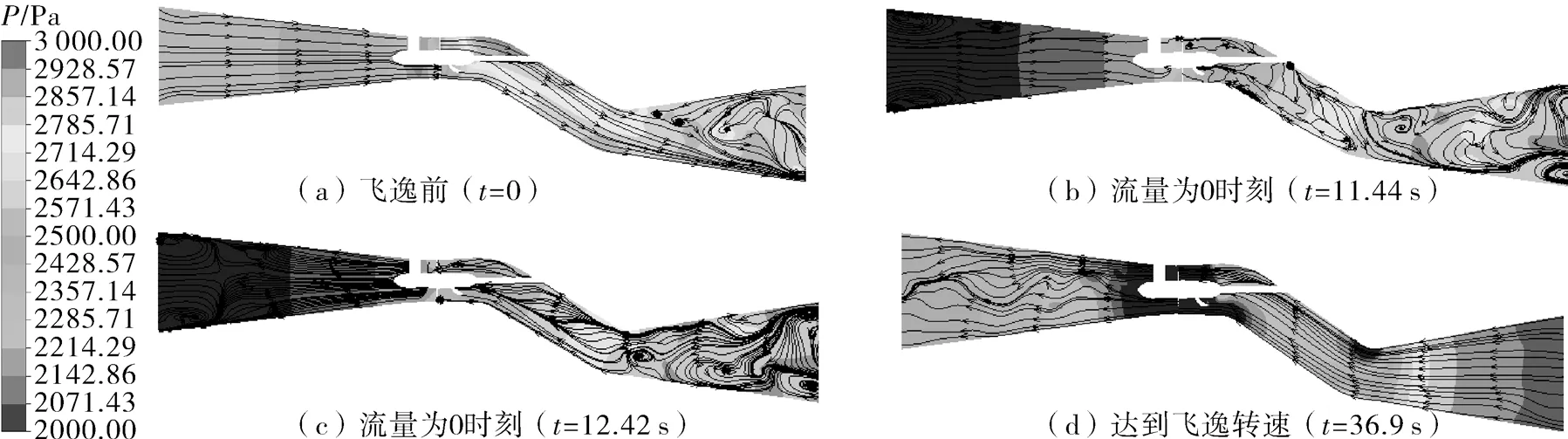

在断电飞逸过程中,流态的变化是非常重要的一点。图10 示出了飞逸初始时刻、流量为0 时刻、转速为0 时刻和完全飞逸时刻4 个工况点时流道水平方向截面的流线。

图10 不同时刻流道水平截面速度流线Fig.10 The velocity streamline diagram of the horizontal cross-section of the flow channel at different times

图10 中可以明显看出,机组在飞逸初始时流态正常,在出水流道出口处有少许漩涡存在。开始飞逸后,前、后流道流线逐渐紊乱,出现漩涡、回流等现象并逐渐发展,直至转速为0 时刻,此时已有较多漩涡和回流。机组进入反水泵工况,流态逐渐恢复稳定,达到飞逸转速时,流道内部水完全倒流,基本无不良流态。

4 真机试验

为验证数值模拟的真实有效性,对该泵站进行真机试验。

4.1 测试工况及仪表设备

受自然环境以及工作环境的制约,真机测试选择转速为250 r/min 时进行测试。卧式轴流泵的主要性能参数测量和运行控制主要依靠PLC 完成,PLC 控制器负责接收测量仪表模拟信号,并对模拟信号进行模数转换处理,获得其实际物理值,并显示在触摸屏上,亦可将数据传给上位机,上位机对接收数据进行存储,用于后期人工处理。

信号采集采用昆山某公司HPT3000 信号采集仪器以及配套分析系统。信号采集方式为非细化方式。

4.2 压力传感器及测点布置

压力的测量由压力传感器完成,采用昆山双桥传感器测控技术有限公司提供的CYG1102压力变送器,输出信号为1~5 V,测试电压为24V DC,量程为-50~+50 kPa。由于真机测试不能随意在机组部位开孔,因此结合机组自身机构特性,在前导叶前后部位开孔,进行压力脉动测试。测试过程中保证压力传感器的感应部位末端与管路的内壁平齐。

4.3 试验结果分析

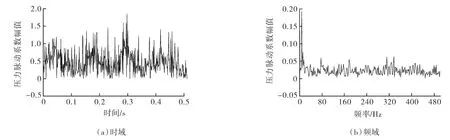

在秦淮新河卧式轴流泵稳定运行条件下,对前导叶前方和转轮前方所测得的实测压力数据进行才处理和分析,如图11,12 所示。

图11 前导叶前段压力脉动时频域Fig.11 Time-frequency domain of pressure pulsation in the front part of the leading vane

由图11 可知,卧式轴流泵前导叶前段压力脉动主频为20.8 Hz,即为导叶通过频率,同时在5~20 Hz 之间都有不同程度的次频产生,其中在16.5 Hz 周围的次频最为明显,与叶片通过频率相同。由此可见,卧式轴流泵前导叶前段部位的压力脉动主要受到转频,叶轮通过频率以及导叶通过频率这3 个特征频率的影响。由图12 可知,卧式轴流泵转轮前段压力脉动主频为16.67 Hz,即为叶片通过频率,同时在主频后虽然没有明显次频产生,但是扰动比较明显,结合试验情况,由于在做额外应力试验时,在转轮的轮毂上安装应力测试仪器,因此产生了紊乱流态。

图12 转轮前段压力脉动时频域Fig.12 Time-frequency domain of pressure pulsation in front part of runner

将该试验结果与数值模拟进行对比,误差在1.87%以内(见表2),可说明上述数值模拟结果可信。

表2 试验结果与数模对比Tab.2 Comparison of test results and digital simulation

5 结论

(1)对大型轴伸贯流泵进行全流道三维过渡过程仿真计算,分析发现转轮转速变化滞后于流量变化,流量先降为0 开始倒灌,经过0.98 s 后转速降为0 并开始倒转进入反水泵工况;同时进行真机试验,数值模拟结果与试验测量值误差1.87%,证明数值模拟的准确性。

(2)通过udf 编程,使进出口水面压力沿水深变化,同时考虑重力项,分析4 个截面中不同测点静压变化。开始飞逸后测点静压都有上升段,且上升到流量为0 时刻开始出现波动,直到转轮反转进入反水泵工况,然后静压开始逐渐降低达到稳定。

(3)当机组达到最大飞逸转速后,出水流道同一截面处压力值明显降低,且存在低压偏心区。