冲压覆盖件暗坑缺陷的“划线式”无损修复方法

2021-08-31周绪圆李乃朴玄士安一汽大众汽车有限公司

文/周绪圆,李乃朴,玄士安·一汽-大众汽车有限公司

在冲压件返修过程中,开发出了一种暗坑缺陷的新型返修方法——“划线式”无损修复方案。该方法对零件的减薄基本无影响,使用耗材少,修复时间短,大大提高了暗坑缺陷的返修效率。此方法利用局部热胀冷缩原理消除应力,从而达到薄板冲压件修复的目的。

随着汽车产业的高速发展,人们对汽车的冲压外覆盖件的品质和外观品质要求越来越高。现代汽车行业的冲压覆盖件绝大部分为薄板冷冲压加工工艺。冷冲压加工是在常温下,利用冲压设备(压力机)和模具,使各种不同规格的板料或坯料在压力的作用下发生永久变形或分离,制成所需要各种形状零件(俗称冲压件或汽车覆盖件)的一种压力加工方法。冲压件在加工完成后,由于模具、材料、设备等问题,有些冲压件成品表面会产生坑、包等缺陷;同时在员工摆件或者物流的转运过程,都可能会撞伤或者碰伤零件,造成坑、包、划伤的缺陷。此类缺陷经过质保人员评价后为B类项以上,必须返修合格后,方可在整车上使用。

在冲压件返修过程中,经过多年返修经验的积累,开发出一种新型暗坑缺陷的返修方法——“划线式”无损修复方案。该方法对零件的减薄基本无影响,使用耗材少,修复时间短,大大提高了暗坑缺陷的返修效率。此方法利用局部热胀冷缩原理消除应力,从而达到薄板冲压件修复的目的。

暗坑缺陷的传统修复方法

针对传统的冲压件坑、包缺陷返修的方法为:使用钣金锤对汽车冲压件上的坑、包部位进行敲击修复,再用刨刃刨平、抛光机进行抛光。但是这种方法,在使用钣金锤对坑、包需要敲击的部位进行敲击时,需要利用钣金锤在暗坑缺陷大致的位置敲击,将坑包敲起,然后进行维修。这种返修方式存在十分明显的缺陷:操作者仅凭借自身经验进行钣金操作,难以准确判断表面凹陷变形的正确位置,增加了返修工时,降低了返修效率。

以大众品牌某款车型前盖外板(钢件,0.7mm板厚)的一处较大的暗坑缺陷来举例,其修复的详细过程如下:

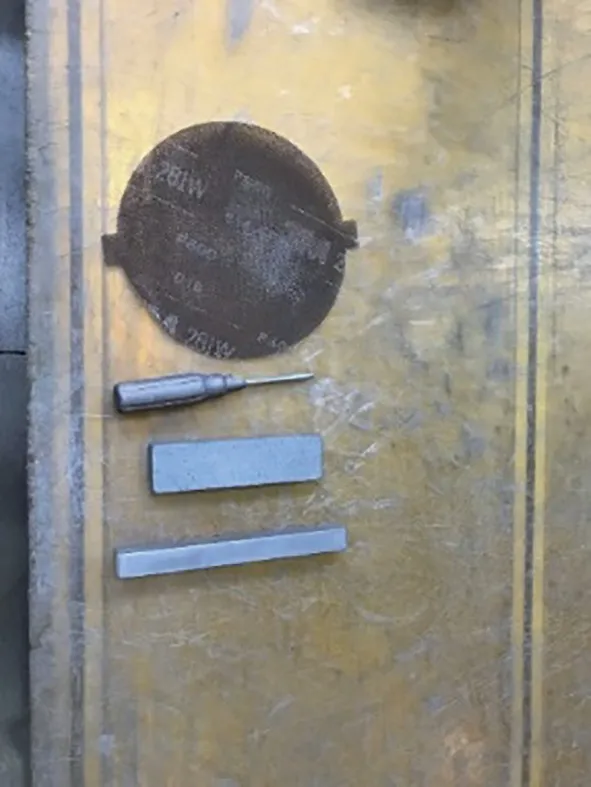

图1为准备工具(7种):油石(20mm×20mm×200mm)、刨刃(BH125/350MM)、偏心打磨机(Zp345―5),钣金锤、垫铁、橡胶锤、打磨片(120#、80#等)。

图1 返修工具准备

图2为确认缺陷:用油石确认坑包缺陷的位置及大小。

图2 油石确认缺陷

图3为平整波浪:用顶针或钣金锤将凸起部分敲低、凹陷部分顶起,以手摸不明显为准。

图3 敲击平整波浪

图4为刨削处理:用刨刃将平整后的表面刨平。

图4 刨削处理

图5为打磨抛光:用偏心打磨机将刨痕打磨掉,对表面进行抛光。

图6、图7为表面检查:分别对修复后的缺陷进行手摸和油石检查。如果返修不合格的话需要重复3~5步。

图6 油石检查确认

图7 减薄率测量

修复一件最快需要8分钟,操作者体力耗费较大,使用打磨片5片,打磨长度超过20cm。

返修后零件的减薄率为17%,超出质保给定的减薄率10%的标准,返修不合格。

继承和发扬中国传统文化,培养学生的思辨能力。日语学习要进行双向,甚至是多向的文化导入,在吸收日本先进文化的同时,更要继承和发扬中国优良的文化传统。

在如上传统返修方法下,该种暗坑缺陷无法返修,需要全部报废,造成巨大的成本损失。

“划线式”无损修复方法介绍

“划线式”修复方法及原理简介

此方法是利用局部热胀冷缩原理消除应力,从而达到薄板冲压件整形的目的。使用较硬且圆润的物体(顶针、油石、金属棒),对凹陷的制件表面进行有规律的摩擦,使凹陷处A面温度大于B面温度,A面表面受热膨胀产生张力,使凹陷位置腾起,同时消除弯曲产生的应力。

图8 “划线式”修复方法原理简图

在返修过程中要根据暗坑的深浅、位置、大小等因素选择不同的划针及力度,一次未完成修复可循环划起。

暗坑较浅且在型面中间,采用粗划针,纹路稀疏,较轻力度即可。

暗坑较浅且靠近棱线位置,采用细划针,纹路稀疏,中等力度即可。

暗坑较深且在型面中间,采用粗划针,纹路密集,中等力度即可。

暗坑较深且靠近棱线位置,采用细划针,纹路密集,靠近棱线处加重力度。

经过对波浪缺陷进行分析,将波浪分解为2个以上的暗坑(凸起部分反面看则是暗坑),按照划线返修暗坑的方法,可以成功修复波浪。

“划线式”修复暗坑缺陷举例

同样以大众品牌某款车型前盖外板(钢件,0.7mm板厚)的同一处较大暗坑缺陷来举例,其修复的详细过程如下:

图9为准备工具(4种):油石(20mm×20mm×200mm)、打磨片(120#、80#等)、划针。

图9 返修工具准备

图10为确认缺陷:用油石确认坑包缺陷的位置及大小。

图10 油石确认缺陷

图11为划针返修:用划针在缺陷位置进行划线处理,之后砂纸简单抛光销号。

图11 划线返修

图12、图13为表面检查:分别对修复后的缺陷进行手摸和油石检查。如果返修不合格的话需要重复10~12步。

图12 油石检查返修效果

图13 减薄率测量

图14 检测探头结构

修复一件最快需要2分钟,返修效率大大提升;返修后零件基本没有减薄,减薄仪测量仍为0.7mm;

不需要气动工具和耗材,大量节约成本;

镀锌层完整,未破坏零件防腐和防锈蚀能力。

ABISⅡ数字化检测设备验证返修效果

冲压车间引入的ABISⅡ汽车表面光学自动检测系统,主要应用于汽车行业中对漆前外覆盖件进行自动检测。ABISⅡ系统基于条纹投射原理进行测量,条纹被以β=50°的角度投射到被测物表面,并被位于表面垂直上方的CCD相机记录下来,如图15所示,使用单件表面正上方的电荷耦合摄像机记录条纹图,变形的表面就会导致变形的条纹,如图15所示。将采集到的图像使用电脑进行评估,缺陷就被自动检测了出来。

图15 测量原理图

为了验证“划线式”暗坑修复方法的有效性,利用ABISⅡ数字化检测设备对返修前后的缺陷零件进行扫描检测。可以看出,在返修前,该暗坑缺陷在ABISⅡ设备扫描结果中显示表面凹陷数值为5.81~18.71μm,对比质保所许可的极限样件,该缺陷被评价为B&B1类项(不合格缺陷),见图16、图17,而且手感明显,油石打磨状态亦是显而易见。

图16 返修前暗坑缺陷状态显示1

图17 返修前暗坑缺陷状态显示2

在经过划线返修后,该缺陷在ABISⅡ设备扫描结果中显示无任何缺陷,见图18,而且手感消失,油石打磨状态无缺陷。

图18 返修后暗坑缺陷状态显示

通过以上实验可看出,“划线式”修复冲压覆盖件暗坑的方法得到了油石、手摸、目视等传统冲压件表面检验方式的验证。另外,在ABISⅡ数字化表面检测方式下,同样也证明了该返修方法的有效性。

“划线式”无损修复方法应用

“划线式”修复冲压覆盖件暗坑的方法目前已在冲压车间内部进行了全面推广和应用。该方法的应用大大提高了缺陷零件的返修效率,同时大幅降低了缺陷零件返修不合格的报废率。该返修方法目前已成功应用于Audi A4L改款车型的右侧围外板油箱口暗坑缺陷的抢修以及其他外表面覆盖件的缺陷修复。凭借其简便、高效的特点,该方法也已推广至焊装车间,用于白车身表面暗坑缺陷的修复。