蓝光扫描技术在模具日常维护中的应用

2021-08-31石旭东北京奔驰汽车有限公司

文/石旭东·北京奔驰汽车有限公司

蓝光扫描技术目前已经是一项相对成熟的技术,其在汽车制造行业得到普遍应用。该设备在汽车模具制造厂主要应用于铸件毛坯检查,而在汽车主机厂主要用于零件的质量监控。

在汽车主机厂,冲压模具一直是冲压工厂的核心,维护模具并使其持续稳定地生产出合格的零件是冲压工艺技术团队的主要任务。随着模具周边相关技术的飞速发展,模具的日常维护工作也逐渐在从传统的以钳工为主的手工维修转变为以数控技术为主的机械化维修。

BBAC作为汽车主机厂,为提高模具日常维护质量,于2017年引入3+2轴龙门铣床,之后,该设备在协助模具维修工作中发挥了重要作用。但是,在使用过程中我们也发现了一个非常棘手的问题,即模具的加工数据和实物不匹配。由于数控机床的动作完全受到加工数据的驱动,所以加工数据和实物不匹配的问题极大限制了数控机床的应用范围。通过分析,我们发现造成数据不匹配的主要原因是:模具在模具厂加工完毕后,需要经历多次手工优化和调试才能达到交付标准,但这种手动更改无法同步反馈到已有的加工数据上,才最终造成了数据不匹配问题。同时,很遗憾受限于现有的生产制造流程和条件,这种在交付阶段的手动更改无法完全规避。

针对上述问题,为了进一步提高数控设备参与模具日常维修的比重,提高模具维修质量,解决数据不匹配问题,BBAC于2018年引入GOM蓝光扫描设备。本文主要针对蓝光扫描技术在模具维护中的应用进行阐述。

设备介绍

基本原理

BBAC使用的是GOM的ATOS II TRIPLE SCAN,ATOS测量系统以三角测量原理为基础,将每个测量点提取到某一准三角测量里,在测量时,ATOS测量头投射条纹到物体上两个相机都摄取得到的地方,该摄像头每次测量都能生成多达1,600万个高精度三维点。

此外,该设备配置了1个投影头和左右共2个相机,如图1所示;通过系统标定,软件事先已知左右相机和投影头的角度关系,通过条纹投影,如图2所示;只要有其中一个相机看到的区域就能完成图形信息采集,三重扫描原理如图3所示;此功能大大提升了下凹区域的扫描效率。

图1 ATOS II 扫描头

图2 有参考点和条纹投影的测量物

图3 三重扫描原理

精度提升

由于模具的加工都是以0.01mm为最小单位进行更改,蓝光扫描精度问题是我们使用该设备非常关注的一个方面。通过我们在使用过程中不断的摸索,总结了大量的经验,对于精度提升有以下几个主要方面需要特别关注:

⑴设备本身精度。设备本身精度是保证扫描结果准确的基础。首先,要清楚设备的标称精度,再和测量需求进行对比,就能提前判断我们的设备是否能满足测量要求。其次,扫描设备需要定期的校准和保养,以保证精度不会因长时间使用而下降。最后,在设备使用过程中,要准确填写环境温度,如果环境温度与标定温度温差超过5℃,需要及时重新标定扫描头,如图4所示。

图4 扫描头标定

⑵参考点布置需要考虑对称和均匀,条件允许的情况下,做到多路径对称路径链接,从而提高多张照片的拼接质量,减少累积误差,如图5,图6所示。

图5 不合理的编码点布置路径

图6 合理的编码点布置路径

⑶优化扫描零件的支撑工况,减少模具弹性变形造成的扫描误差。经过实验确认,零件因支撑工况不一致使弹性变形量发生变化时导致扫描精度不稳定,是扫描数据无法很好支持数控加工的主要原因。其影响数量值在0.2mm左右,最大值可达到0.4mm。

解决方案:图7为专用的蓝光扫描平台,平台具备调平功能,这样零件放置在扫描平台上实施扫描的状态与放置在机床台面实施加工的状态基本一致,可将精度提高至0.1mm以内。

图7 蓝光扫描平台

设备应用案例

蓝光扫描技术在冲压工厂针对模具的应用有着自己的特点,以下我们分别介绍几个典型的应用场景和案例,以说明其有别于主机厂和模具厂的使用特点。

⑴日常维护、持续改进、设计变更。

在主机厂,针对系列化生产的模具,大量的加工制造不再是主题,而是以日常维护工作为主,同时根据产品设计变更、日常生产表现、后工序零件装配情况等可能会实施持续优化工作或者工程更改。前文提到过,模具更改最大的问题是数据不匹配,蓝光技术的应用很好的解决了这个痛点,通过对模具进行扫描,可以获得实际模具的数字化信息,进而在此数据基础上实施更改。其实施过程如图8所示。

图8 实施过程流程图

⑵辅助装配。

蓝光扫描设备,可以基于扫描数据实现虚拟装配,通过软件分析提前发现装配过程中的干涉点,如图9所示。观察功能面配合状态,指导钳工去除干涉区域以及功能面的研配方向。图10是某套模具的滑车机构在更换备件的过程中因局部干涉导致无法正常装入,如果没有蓝光扫描介入,钳工需要反复安装,并观察发生干涉的区域,分多次手动去除。本次我们分别对新、老滑车进行了扫描,通过数据对比找到了铸件的不吻合区域,同时,利用该设备的反投影技术,准确的在新滑车上标示了需要去除的区域,之后,借助数控设备快速完成干涉去除工作,最终,新滑车顺利装入完成替换。

图9 干涉区域分析

图10 干涉区域标示

⑶模具复制。

主机厂因模具意外损坏或因模具铸件缺陷造成频发生产问题,有可能会重新复制模具,如图11所示。模具复制相对于模具制造有着更高的要求,其本质区别在于我们制作的新模具不再是要求和加工数据一致,而是要与已有的在产模具一致,以保证新模具能够快速的投入生产,同时保证生产出的零件与原有零件各方面尺寸和形状参数保持高度一致。此时,我们也是借助蓝光扫描设备获得现有模具的数据,并逆向成曲面,如图12所示,再基于此数据进入正常的加工制造环节。

图11 模具复制加工

图12 机盖扫描逆向数据

⑷数据备份和恢复。

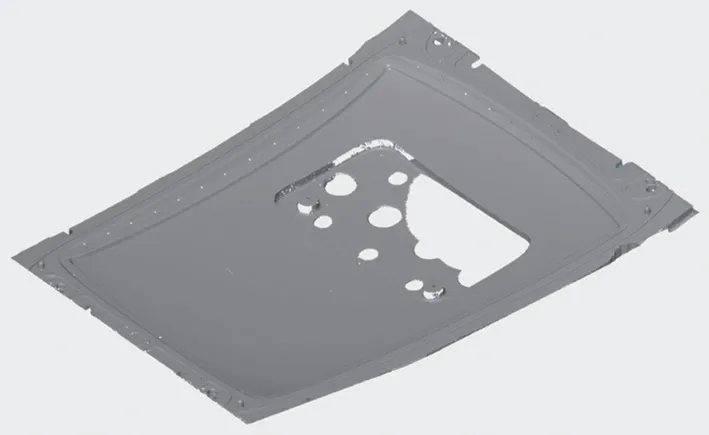

蓝光设备引入后,我们针对交付的模具,会对成形敏感的拉延工序进行全面扫描,并留存数据,如图13所示。当零件质量发生波动时,再次对模具进行扫描,通过与之前留存的数据对比,可以辅助分析零件质量波动的原因,同时,依托留存的数据,可以通过数控机床对模具状态进行快速的恢复。

图13 顶盖备份数据

结束语

蓝光扫描技术在模具日常维护中发挥了极其重要的作用,切实解决了数据不匹配的痛点,直接提升了数控铣床的利用率,提高了模具维护质量和效率,推动了模具维护向智能制造的方向转变。