探讨模具锐棱工艺设计

2021-08-31荣升格刘君君施帆君石攀荣奇瑞商用车安徽有限公司

文/荣升格,刘君君,施帆君,石攀荣·奇瑞商用车(安徽)有限公司

汽车外观能够给消费者带来最直接的印象,犀利的造型在彰显车身硬朗气质的同时还能够散发运动气息。汽车的外观特征线是决定汽车造型特征的关键线。锐棱技术的实现需要设计、机加、热处理、调试、生产维护等一系列环节支撑,同时锐棱技术也能够衡量模具公司的设计和创新水平。

产品现状

棱线对车身造型的影响

汽车车身在设计的时候有五条特别重要的“线”,即:车窗上沿线、车窗下沿线、肩线、腰线、裙线。汽车特征线是决定汽车造型特征的关键线,犀利的外观不光能博人眼球,同时对制造工艺也是一个重大挑战。而涉及到评判棱线的锐利程度,就不得不提到一个专业术语——R角。外观R角主要指车身外观棱线圆角的半径值。

因国内汽车制造工艺有限,R角越小导致车身外观缺陷越多(如滑移线、变形开裂等),国产汽车早期车身外观R角基本在R8mm以上,在外观造型上国产车很难表现出技术优势,给人一种粗糙感。

锐棱产品设计制约点

锐棱在产品设计阶段需要着重关注的,有因R角值变小导致的拉延开裂、滑移线问题和因R角值变小导致的包边起皱、包边量不足的问题。这些问题一旦产生实物就很难整改好,导致整车在做AUDIT评审时质量缺陷就会比较多,严重影响整体评价。

锐棱产品设计目标

现阶段需要突破的是将外观主棱线R角设计的约束值从R8mm降低到R2mm。这不仅对冲压工艺和焊装工艺水平提出了严格的要求,而且在对产品棱线设计时需要更加严谨,锐棱不仅仅是缩小R角值那么简单,同时还需要考虑到实际的冲压技术水平及模具设计成本。

CAE分析及判定标准

锐棱技术涉及重要CAE点为滑移线控制、产品边界棱线位置减薄率、包边起皱及包边料过短问题。

滑移线检查

标记点选择在凸模凸R角上,且最先接触料的位置在不明确接触料的初始位置时,应利用断面查看或则采用波浪线标记的方式检查。

滑移线CAE标准:当R≤20mm,不能超过R边界3mm;当R>20mm时不做特殊要求,但是当所测滑移线太大时要与客户进行反馈确认,滑移线过大会严重影响产品外观质量,如图1所示。

图1 滑移线分析1

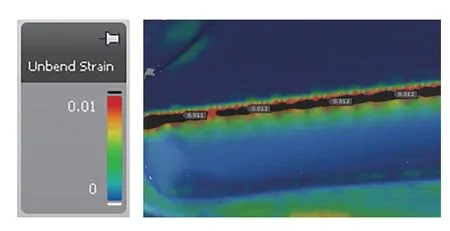

在做SE分析时有两个不得不提的专业词语:

反应变应力(Unbend Strain)代表材料应变的难易程度,其值越大代表此处在应力作用下,产生的应变量越大,其滑移线风险也越高。

参考滑移线产生标准为大于0.01mm,此处数值不得超过0.01mm。

接触压力(Contact Press)代表板料与模具接触时单位面积承受的压力,其单位为MPa,其数值越大,产生滑移线的风险越大。滑移线产生参考值为板料屈服强度的15%,如图2所示。

图2 滑移线分析2

棱线部位减薄率检查

由于锐棱制造技术在实际制作时,凸模R角接近于尖角,所以在棱线部位的减薄率需要额外进行加严控制,防止其实际生产时开裂。棱线主体部位不得超过15%,端头部位不得超过22%,翻边整形工序模拟不得超过25%。

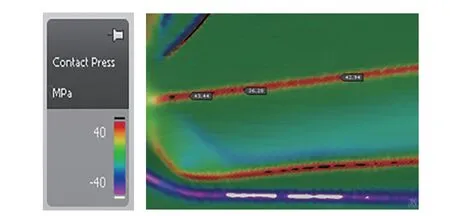

包边起皱、包边料过短问题检查

翻边过程中不得出现明显起皱,包边分析模拟时不得出现包边不实、包边起皱情况。

此类检查为常规性检查,如图3所示。

图3 包边状态

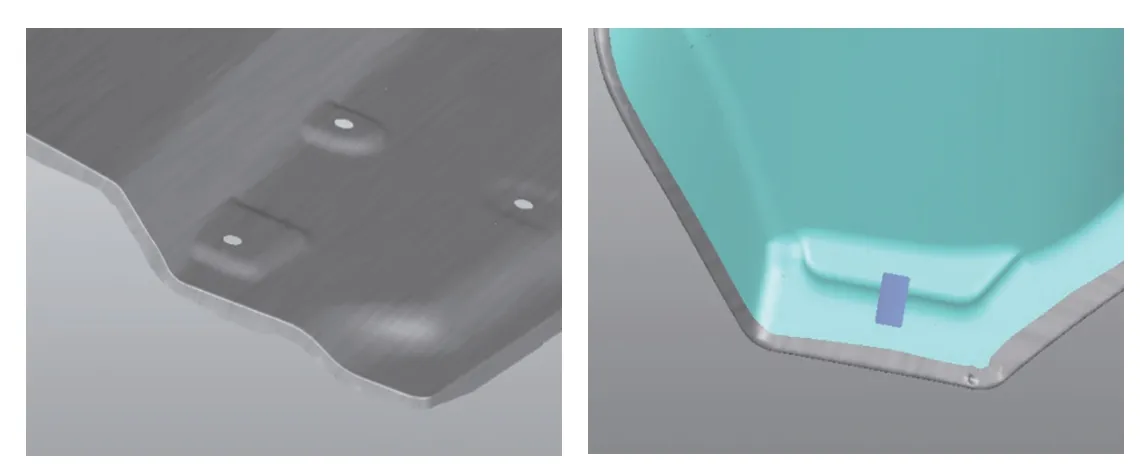

模具设计工艺要求

在锐棱技术模面设计时应充分考虑冲压方向的合理性,服从的原则是:取所有棱线高度的平均值,也就是说应该尽可能使所有棱线处在同一高度,避免差异;对于单条棱线本身两端头的应该尽可能处在同一高度上,避免局部先接触板料,应使整条棱线均匀接触板料,如图4所示。

图4 锐棱产品冲压方向确定

在对外覆盖件外观设计时,特别要注意特征线夹角问题,一般锐棱部位曲面夹角控制在110°到130°之间,不超过150°。下R角数值可为8~12mm。上R角数值为2mm,如图5所示。

图5 A面夹角

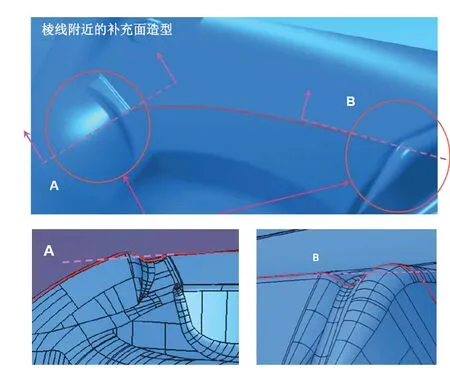

棱线附近的补充面造型

当R棱线处材料滑移线问题严重时,或者易发生开裂时,需要在棱线两头将补充面抬高,要比棱线高2~3mm,这样可以达到减少制件滑移线、解决零件开裂现象,也就是使材料最后2~3mm才开始接触R棱线,如图6所示。

图6 棱线补充面

特征线模面设计原则

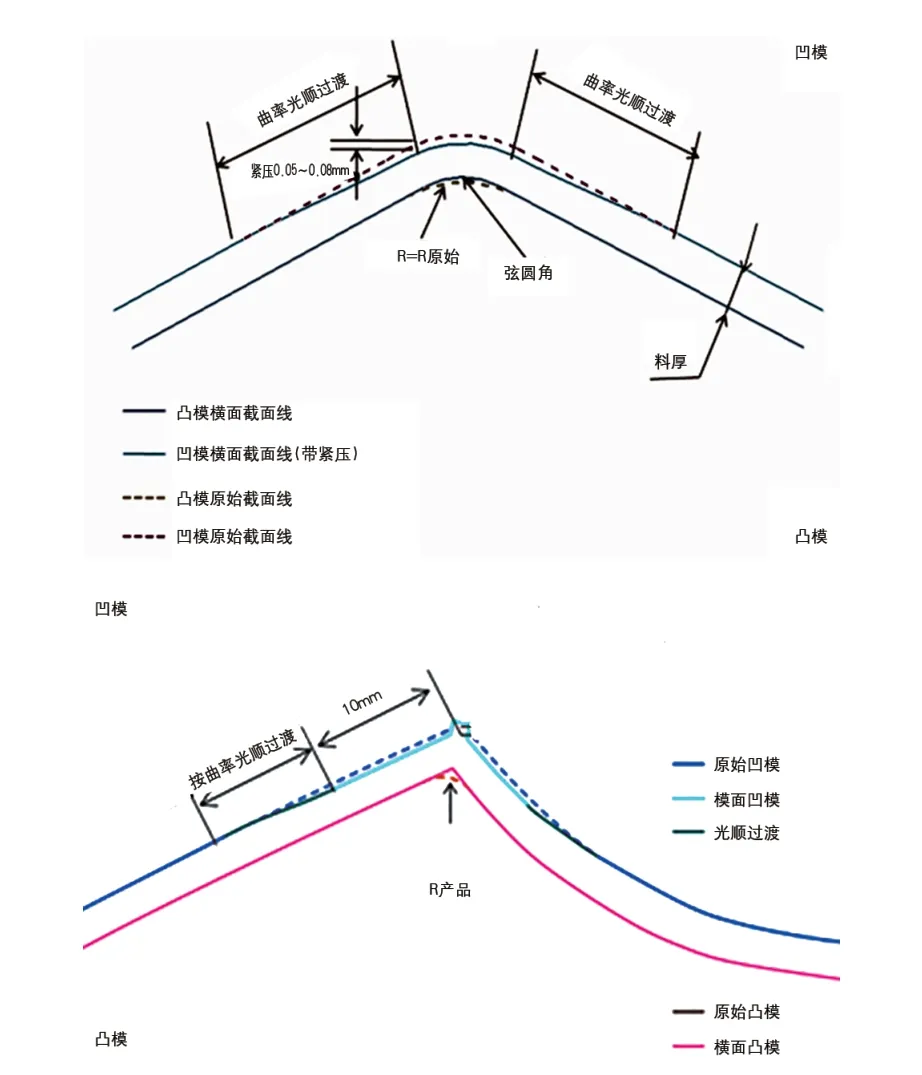

⑴拉延模具。

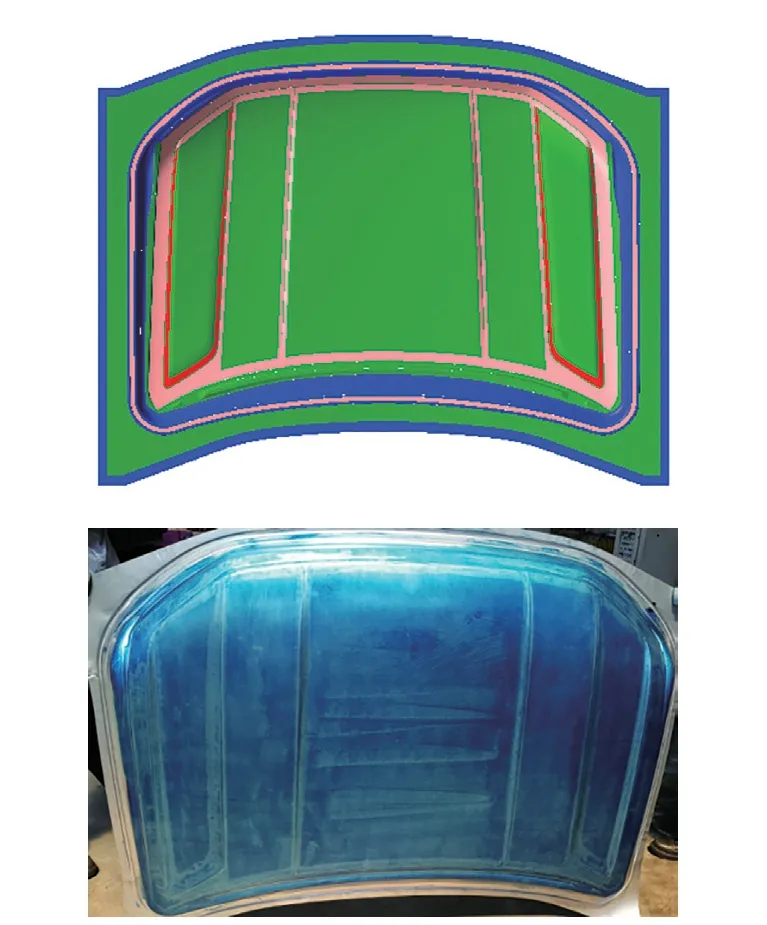

模面设计结合产品造型要充分精算棱线两侧成形拉料力,使两侧受力均衡。如图7所示,以凸模为基准,棱线两侧15~20mm宽度,做0.05~0.08mm强压面,10~ 15mm做曲面光顺过渡;棱线端口做过拉延的工艺补充,补充量大小视产品分析而定,在补充处以变薄中心为圆点向四周发散15~20mm做0.07~0.12mm强压面,10~15mm做曲面光顺过渡;间隙放在凹模上。凹模棱线尖角相应处让空R=t,深度0.4mm。拉延模面要求与研合状态实物,如图8所示。

图7 拉延模棱线处模面

图8 拉延模面要求与研合状态实物

在模具结构图设计时对于较大的件,如侧围、翼子板等模具斜对角设置导柱精确导向。设置要求高度最小在模具到底前30mm,精确导向开始工作。其次为方式开合模具导致模具型面受损,考虑设置导正销进行粗导向,高出导板50mm工作,棱线处研合率实物如图9所示。

图9 拉延导向

⑵修冲类模具。

为防止锐棱产品特征线在后序出现二次压伤缺陷,后序模具的凹模:棱线功能区不紧压、开槽0.2mm×0.2mm,非功能区避让2mm(如果避让2mm还有干涉,就用D3球刀开槽,深度2mm),具体如图10所示。

图10 后工序模具棱线处模面处理

⑶翻边整型类模具。

棱线两侧和尖角区若无功能区,让空处理。若有功能区,棱线端口两侧做0.07~0.12mm强压面,压料芯棱线处让空处理,以变薄中心为圆点向四周发散15~20mm,10~15mm做曲面光顺过渡。如门外板棱线端头和机盖棱线端头,距翻整面40mm外棱线让空,不做紧压处理或凸模,功能区进行圆角锐化,非功能区按产品类别处理,棱线处研合率实物如图11所示。

图11 棱线处研合率实物

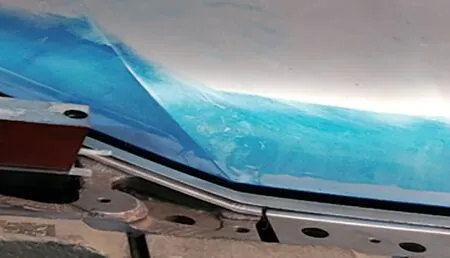

⑷压合、滚边。

压合:单独采购小角度压块,压合后角度视装车要求而定,建议棱线两侧15mm料边设计为1.5~2.5mm,不做压合处理或压45°角。

滚边:角度太小没那么小的滚轮,单独采购小角度压块。建议棱线两侧15mm宽料边设计为1.5~2.5mm,不滚压或只滚压45°。

胎模:棱线尖角相应处让空R=R产品,深度0.4mm。

总结

通过近几年国内汽车的不断发展,汽车外观造型越来越得到大众消费者的喜好。未来的中国汽车制造技术一定能够实现与合资甚至进口车型技术对标。