某宽带雷达数字阵列模块的热设计及仿真分析

2021-08-30刘淑振胡玲珊程龙宝刘世劼罗序荣

刘淑振 胡玲珊 程龙宝 刘世劼 罗序荣

某宽带雷达数字阵列模块的热设计及仿真分析

刘淑振 胡玲珊 程龙宝 刘世劼 罗序荣

(上海航天电子技术研究所,上海 201109)

为了保证某宽带雷达数字阵列模块稳定可靠工作,以良好的导热通道将其内部热量导出,研究了数字阵列模块的散热问题,分析了数字阵列模块的散热需求,通过计算提出了散热方案,设计了数字阵列模块的散热系统,并对散热系统进行了仿真分析,解决了数字阵列模块的散热问题。

数字阵列模块;热设计;热仿真

1 引言

随着电子信息技术的高速发展,电子元件的尺寸越来越小,芯片的集成密度不断提高,导致雷达天线阵面的热耗及局部热流密度都迅速增大。电子器件都有其工作温度的上限,任何设计精良的电子设备在长期过热及不均匀热应力的情况下,都会发生故障或失效。研究表明电子设备的失效有55%是由温度引起的,“10℃法则”也明确指出半导体器件的温度每升高10℃,其可靠性就会降低50%[1]。传统风冷散热模式虽然设计简单,成本较低,但很难完全满足电子设备的散热要求,因此,采用液冷的散热方式是当前散热的有效途径[2]。

数字阵列模块是数字阵雷达的关键组成部分,数字阵列模块具有集成度高、热耗分布集中以及对工作环境要求苛刻等特点。针对数字阵列模块的散热设计是一项关键技术。

分析了数字阵列模块的散热需求,通过计算确定了散热方案,完成了数字阵列模块散热系统的设计实现,并对散热系统进行了仿真分析,为数字阵列模块的总体设计提供了关键技术支撑。

2 散热需求分析

数字阵列模块包括前端收发模块、综合背板模块和接收处理模块,其中前端收发模块采用32个8通道T/R组件集成256收发通道,是数字阵列模块的主要热耗来源,占数字阵列模块总热耗的96.44%,并且热源分布集中,对散热的要求高;综合背板模块和接收处理模块热耗占数字阵列模块总热耗的3.56%,热源分布相对分散。

根据雷达系统工作模式、占空比分析,数字阵列模块的热源如下:

a. 前端收发模块

前端收发模块共由32个8通道T/R组件组成,雷达系统在连续波状态下工作时,单通道热耗为18W;因此,可以计算出前端收发模块的总热耗1=18×256W=4608W。

b. 综合背板模块

综合背板模块主要完成T/R组件收发控制和供电,其热耗来源为电源模块,根据总体设计数据,综合背板模块总热耗2=35W+65W=100W。

c. 接收处理模块

接收处理模块主要完成数字阵列的接收处理及时钟控制,其热耗主要在数字控制板上,根据总体设计数据,接收处理模块总热耗3=70W。

通过以上数据可知,数字阵列模块的散热总量统计为=1+2+3=4608W +65W+70W=4778W。

3 散热方案设计

3.1 散热方式选择[3]

通常相控阵雷达天线典型的散热方式有强迫空气冷却、强迫液冷等,冷却方式的选择应结合发热模块的热流密度和具体使用环境要求确定。

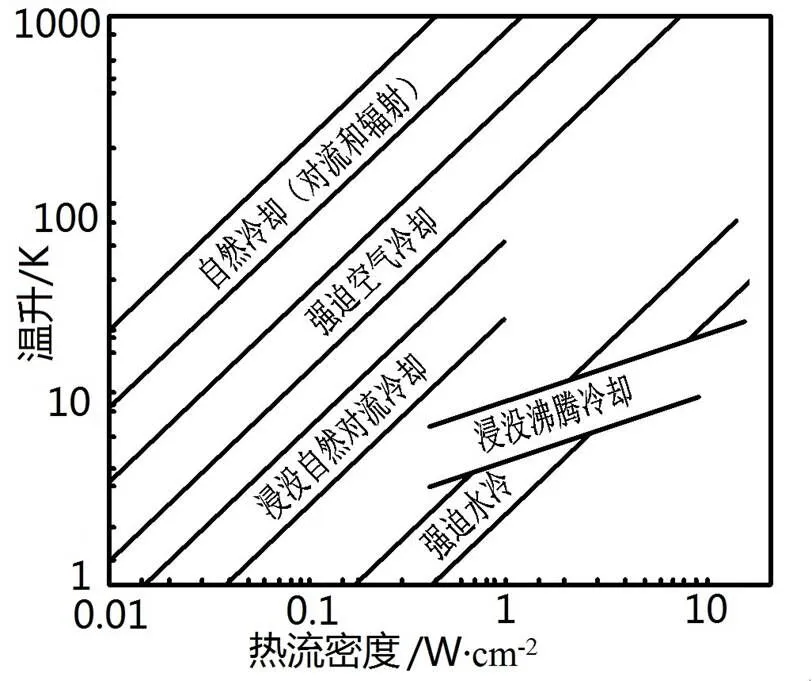

图1 热流密度与冷却方式选择

T/R组件设计为8通道,单个通道热耗为18W,T/R组件散热面尺寸为65mm×94mm,由此可得出T/R组件的热流密度约为2.36W/cm2。热流密度与散热方式对应关系见图1,根据散热环境控制要求,温升按小于10℃选取。

由图1可知,T/R组件热流密度大、热量集中、散热量大,应采用强迫水冷的散热方案。

3.2 设计实现

通过以上分析,选择了强迫水冷的散热方案,由于数字阵列模块的热量有96.44%分布在前端收发模块,因此散热系统设计以数字阵列模块的前端收发模块为主,其余热量根据经验,通过热源紧贴结构件传导散热即可。

3.2.1 液冷系统设计

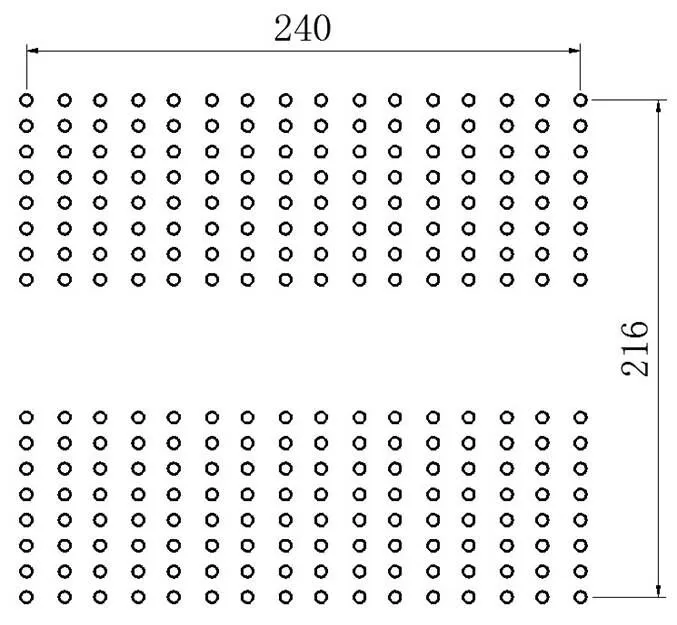

根据雷达系统设计方案,数字阵列模块的通道排布如图2所示,数字阵列模块口径为240mm×216mm。

图2 数字阵列口径及通道排布

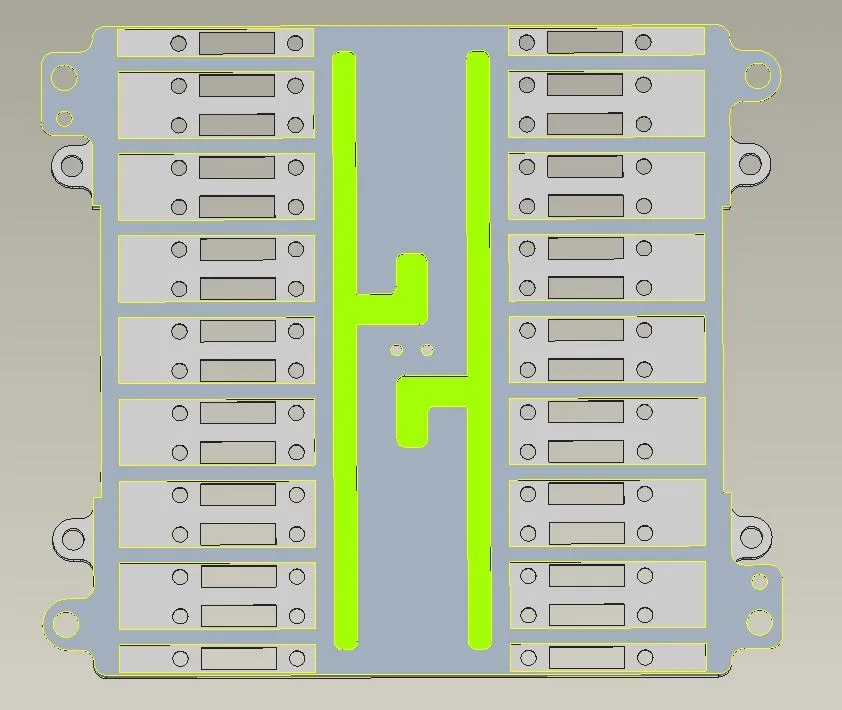

根据数字阵列模块口径及通道分布情况,将图2中的纵向每8通道设计为一个T/R组件,共形成32个8通道T/R组件的集成,如图3所示。

图3 前端收发模块结构集成

由图3可以看出,前端收发模块由32个8通道T/R组件、8个组件冷板和液流分配板组成,其中,每4个T/R组件背靠背安装在1个组件冷板上,8个组件冷板通过液流分配板并联组成数字阵列模块前端收发模块的液冷系统。

3.2.2 流道设计

常用的冷板流道排布方式分为3种形式:串联式流道、并联式流道、串并联结合式流道。

前端收发模块由于T/R组件热流密度大,单纯的串联式流道不足以满足T/R组件的散热,故在T/R组件贴合下方布置凸台形成微流道来增加有效接触面积,提高换热效率,增加散热效果。组件冷板流道布局如图4所示。

图4 组件冷板流道示意图

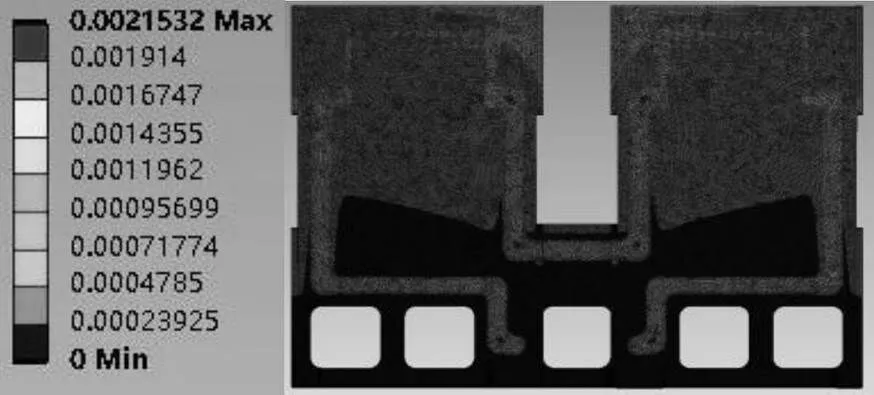

组件冷板在生产测试和使用过程中,流道腔体内会承受一定压力。当压力值超过一定值后,液冷冷板局部会发生塑性变形,出现鼓包现象,但未破裂。鼓包现象的产生,对散热元件的安装、液冷冷板的散热效率造成重要影响,因此,液冷冷板的流道设计需要考虑耐压变形设计。根据设计要求,冷板应在1.6MPa的压力而不产生塑性变形,因此对冷板流道进行耐压强度仿真,仿真结果如下图5、图6所示。

图5 冷板受1.6MPa压力时的应力

图6 组件冷板受1.6MPa压力时的位移

由仿真结构可知,冷板在承受1.6MPa的压力时应力和位移分别为18.142MPa、0.0021mm,6063铝合金的屈服强度为255MPa,应力远小于材料的屈服强度,同时应变0.0021mm,故冷板流道设计满足强度要求。

4 散热计算

4.1 流量计算

根据T/R组件的热耗进行初步理论计算[4]:

将各值代入公式可得:

0=2.38674×10-5m3/s≈1.4L/min

整个前端收发模块系统共包含8个相同的组件冷板,因此,总流量应为:1.4×8=11.2L/min。

为了达到良好的散热效果,需要取一定的余量,设置总流量为14L/min。

4.2 流量分配计算

散热系统总流量为14L/min,共包含8个组件冷板,理论上每个子阵冷板应为14/8=1.75L/min,由于流量分配时存在一定的偏差,一般流量分配在理论值的±10%左右即认为系统的流量分配均匀,即每个子阵冷板的流量范围为1.575~1.925L/min。

分水器起到连接进水板并把流量平均分配到各个子阵中去的作用。各个子阵的流量分配均匀性关键在于流体在分水器内的流速,一般流速≤5m/s[5]。

系统总流量为14L/min,由公式=·计算得出过流断面积。其中:表示过流断面积,m2;表示液体流速,m/s。

分水器流道截面多为矩形,此处的过流断面积并不等同于矩形截面积。

由公式=4/计算等效水力直径,表示流体通道截面面积;表示过流断面上流体与固体接触的周长;再计算过流断面积[6]:

=π(/2)2

根据以上计算,再结合分水器的结构特点,设计分水器的流道,如图7所示。

图7 液流分配器流道布局

5 仿真分析

5.1 建立仿真模型

5.1.1 模型处理

为了降低网格数量,提高计算效率,热仿真模型对实际模型做了部分简化处理,并做了理想化假设,简化内容及理想化假设分为以下两类:

a. 系统级简化及理想化假设

去掉所有螺钉、定位销、O型圈、连接器等元器件;去掉一些实际加工时产生的圆角等特征;

b. 热源简化及理想化假设

T/R组件仅保留芯片与组件壳体两部分,芯片与组件壳体之间单位面积接触热阻为2.123K/W,组件壳体与冷板之间贴装厚0.1mm,三方向等效导热系数70W/(m·k)的铟片;电源模块(热源)简化为94mm×70mm×2mm的长方体薄块,假设与冷板接触良好;忽略T/R组件壳体的实际情况对散热的影响,以三方向等效导热系数144W/(m·k)的合金代替。

5.1.2 网格划分

本文采用FloEFD进行网格划分和仿真分析,FloEFD支持全自动网格划分和基于仿真结果的自适应网格划分,其采用基于有限体积法的离散数值技术求解。

网格设置为基础网格:方向网格数25,方向网格数25,方向网格数25;网格细化精度:4级。

5.1.3 边界条件设置

根据雷达设计参数要求设置仿真边界条件:环境温度:60℃;入液温度:35℃;流体介质:65号防冻液;流量:14L/min;基体材料:6063铝合金。

5.2 仿真结果分析

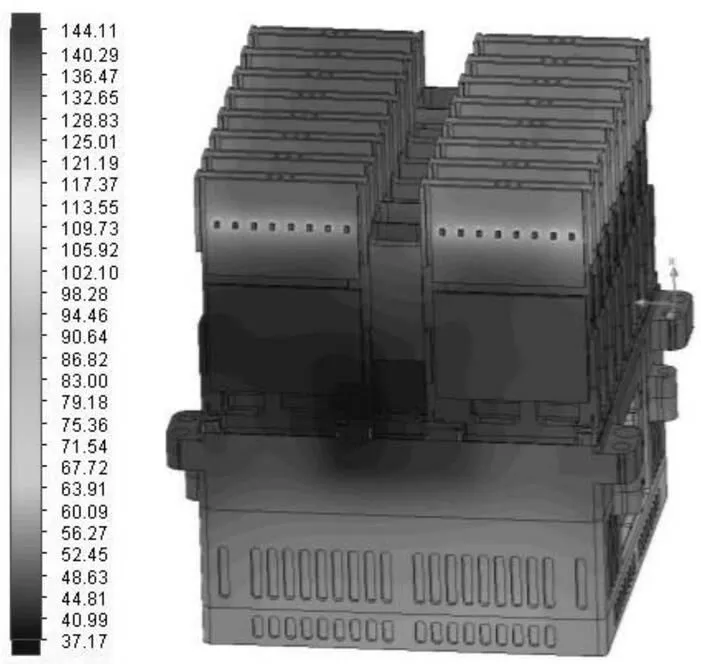

图8 整体表面温度云图

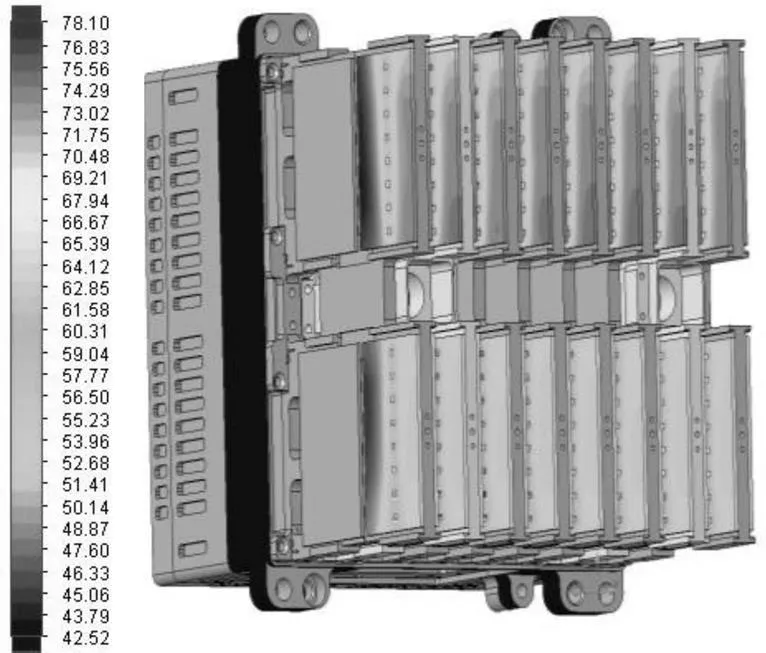

图9 组件冷板的表面温度云图

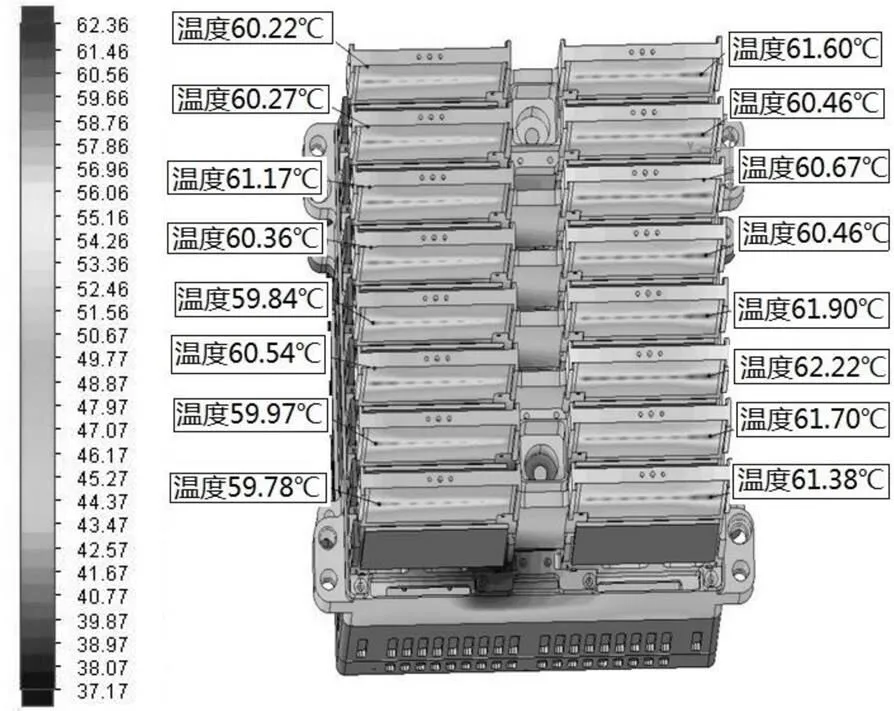

图10 T/R组件壳体的表面温度云图

图11 综合背板和接收处理模块热源温度云图

图12 各组件冷板最高温度位置分布图

由图8~图12可知,在环境温度60℃,供液温度35℃的条件下,数字阵列模块外壳平均温度约75℃,T/R组件内部芯片结温144℃,T/R组件表面温度78.1℃,组件冷板表面62.22℃,冷却系统冷却液出口温度41.95℃,综合背板模块和接收处理模块热源最高78.44℃,均满足设计指标要求。

图13 组件冷板压力分布云图

由图13可知,在冷却介质为65号防冻液,供液温度35℃,供液流量14L/min,环境温度60℃的情况下,系统最大压力为154702.93Pa,出口压力为101325Pa,故系统流阻约为54kPa,因仿真时未包含流体连接器,系统用2套TSF-8流体连接器,每套在14L/min的流量时,流阻约为19kPa,故整个系统流阻约为92kPa,流阻较高,但可满足液冷系统100kPa的压损要求。

整个子阵液冷系统包含8个冷板,14L/min的流量均匀进入8个冷板内,平均每个冷板流量为1.75L/min,约为2.917×10-5m3/s。由图14可知,最低流量为2.855×10-5m3/s,最高流量为2.995×10-5m3/s,均在2.917×10-5m3/s±10%范围内。

6 结束语

某宽带雷达数字阵列模块集成度高、热耗分布集中。为了保障模块的正常工作,针对高热流密度的T/R组件,在冷板内部设计了具有传热凸台的流道,并对冷板进行了力学及热学仿真。仿真分析结果表明,冷板的设计满足T/R组件的散热要求,并留有一定的设计余量,且具有良好的刚强度;冷板流道内嵌入凸台形成微流道,散热效果良好,但造成了流道的流阻较大,仍在可接受的压损范围内。该设计方案已经在某数字阵超宽带雷达中应用,解决了数字阵超宽带雷达数字阵列模块的散热问题,保障了天线系统的稳定工作。该研制方案和方法可以在同类产品设计中推广应用。

1 任恒,刘万钧,洪大良,等. 某相控阵雷达T/R组件热设计研究[J]. 火控雷达技术,2015,44(4):60~64

2 王强,吴海容,陈晓晨.基于故障物理的航空电子设备高可靠性评价[J].航天器环境工程,2016,33(2):216~219

3 袁湘辉.雷达发射机的冷却及热设计优化分析[J]. 通信电源技术,2017,34(1):73~74

4 王福军. 计算流体动力学分析[M]. 北京:清华大学出社,2004

5 Steinberg,D S. 电子设备冷却技术[M]. 李明锁,丁其伯译. 第2版. 北京:航空工业出版社,2012

6 付祥钊,肖益民. 流体输配管网[M]. 北京:中国建筑工业出版社,2010

Thermal Design and Simulation Analysis of Wideband Radar Digital Array Module

Liu Shuzhen Hu Lingshan Cheng Longbao Liu Shijie Luo Xurong

(Shanghai Aerospace Electronic Technology Institute, Shanghai 201109)

In order to ensure the stable and reliable operation of an ultra wideband digital array module, it is necessary to have a good heat conduction channel to export its internal heat. This paper studies the heat dissipation of a digital array module. A heat dissipation system is designed on the basis of analyzing the heat dissipation demand and calculating the liquid cooling heat dissipation. By carrying on simulation analysis to the heat dissipation system, it confirms that this scheme solves the heat dissipation problem of the digital array module.

digital array module;thermal design;thermal simulation

TJ

A

刘淑振(1986),硕士,兵器发射理论与技术专业;研究方向:雷达阵面结构设计。

2021-06-21