X射线衍射法测量高温合金波纹管残余应力

2021-08-30邢力超

许 光,邢力超,张 婷,林 健

(1.北京宇航系统工程研究所,北京 100076;2.深低温技术研究北京市重点实验室,北京 100076;3.北京工业大学,北京 100124)

0 引言

金属波纹管膨胀节是由一个或几个波纹管及结构件组成,用来吸收由于热胀冷缩等原因引起的管道或设备尺寸变化的装置。波纹管在航空航天、石油化工、船舶等行业广泛使用[1-2]。在液体运载火箭上,波纹管是火箭管路系统中不可缺少的关键部件,用于补偿管路在系统总装、系统测试、推进剂加注以及火箭飞行等过程产生的位移偏差。液体运载火箭管路系统中的波纹管还需经历火箭飞行过程中的振动载荷,因此相对于地面使用波纹管,工作环境更加复杂。运载火箭使用波纹管对产品状态、疲劳性能等有严格的要求。

波纹管通过将卷制成圆柱体的薄壁筒体进行冷挤压的方式加工而成,成型方法一般有液压或滚压。由于在成型过程中金属发生了不均匀塑性变形,使得成型后的金属波纹管内产生了较大的残余应力[3]。残余应力对于结构的疲劳寿命与断裂强度的影响至关重要[4]。另外,波纹管在使用过程中可能产生应力腐蚀破坏,导致波纹管失效[5],而较大的残余应力则会加剧应力腐蚀。因此,对波纹管成型过程中残余应力进行测量与消除具有重要意义。

目前,有多种方法可以用来测量材料的残余应力,如机械拉伸仪法、小孔松弛法、光弹性法、中子衍射法、X 射线衍射法以及背散射电子衍射等。其中,X 射线衍射法(XRD)是一种无损检测方法,具有无损、快速、精确等许多优点,可以有选择、定量、局部地测量材料的残余应力,已经被广泛应用于晶体材料的残余应力检测中[6-9],且其获得的残余应力结果与盲孔法、中子衍射法、全释放法获得的结果有很好的一致性[6,10]。采用热处理或振动时效是消除波纹管残余应力的有效方法[11-13]。

本文采用X射线衍射方法,对高温合金材料波纹管管坯、成型后以及热处理后的残余应力开展测量,以获得高温合金材料波纹管成型前后残余应力变化情况、成型后波纹管残余应力大小,以及热处理对残余应力消除的作用。

1 X射线法测试原理

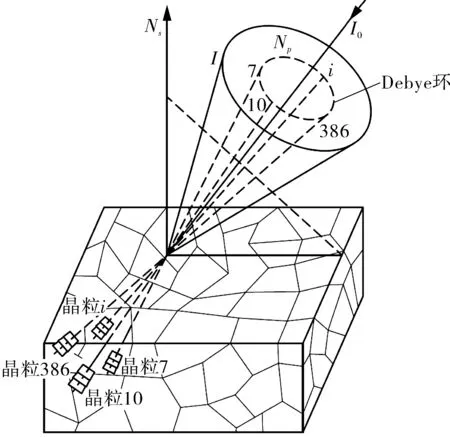

X射线应力测定的基本思路[3]是将一定应力状态下引起的晶格应变认为和按弹性理论求出的宏观应变是一致的,通过X射线对晶体晶格的衍射,求出晶格的晶面间距,并以它作为应变测量的标距,通过测量其变化并与无应力状态进行比较,来确定应力的数值,如图1所示。

根据Bragg衍射方程,如果图1中的衍射角θ0和晶面间距D0满足式(1),当X射线照射到晶体材料的表面时,可以观察到X射线的衍射现象,其中入射线为I0,衍射线为I。

2D0sinθ0=nλ(n=1,2,3,…)

(1)

式中,λ为X射线的波长。

图1 X射线发生衍射的条件

在被测量试样的表面,X射线的照射区域中,存在着大量方向随机的晶粒,其中满足式(1)的晶粒都参与了衍射,如图2所示。当参与X射线衍射的晶粒足够多时,在入射线I0周围可以观测到由衍射线组成的衍射环,称为Debye环。

图2 X射线衍射形成的Debye环

当材料中不存在残余应力时,材料内部不存在宏观弹性应变,晶粒内部也无取向一致的宏观弹性应变,此时,在参与衍射的晶粒中,不同方位角(φ,ψ)晶粒的同一晶面的晶面间距应该是相同的,由此测量得到的衍射角也是相同的。此时,衍射环(Debye环)为一圆环,在该圆环上不同位置角α上的半径都是相同的。当材料中存在宏观残余应力时,晶粒中存在相应的弹性应变,弹性应变在不同方向上的数值是不同的,因此,不同方位角(φ,ψ)晶粒的同一晶面的晶面间距也是不同的。

本研究中采用cosα法来获得波纹管的残余应力状态。与sin2ψ方法相比,cosα方法以Debye环的变形数据为基础,在测量过程中,可以获得更多有用的测点信息。当材料中存在残余应力时,不同方位角(φ,ψ)上同一晶面的衍射角是不相等的,这会导致Debye环的变形,也即是在不同位置角α上的半径是不等的。在cosα方法中,通过面扫描设备测量Debye环的信息,获得Debye环上α=0°~360°中所有的半径信息,将其用于残余应力的推算[14]。

2 测试对象和测试设备

2.1 测试对象

测试对象为高温合金U形波纹管,材料为高温合金GH4169,来料状态为固溶态。波纹管为双层结构,单层壁厚1 mm,采用液压成型方式。波纹管直边段内径460 mm,波高32 mm,波距30 mm,波数为10,成型后长度390 mm。对波纹管单层管坯、波纹管成型后和退火热处理后的残余应力进行测试,退火制度为600 ℃保温1.5 h。

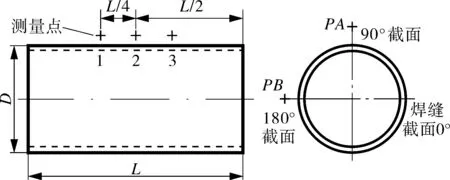

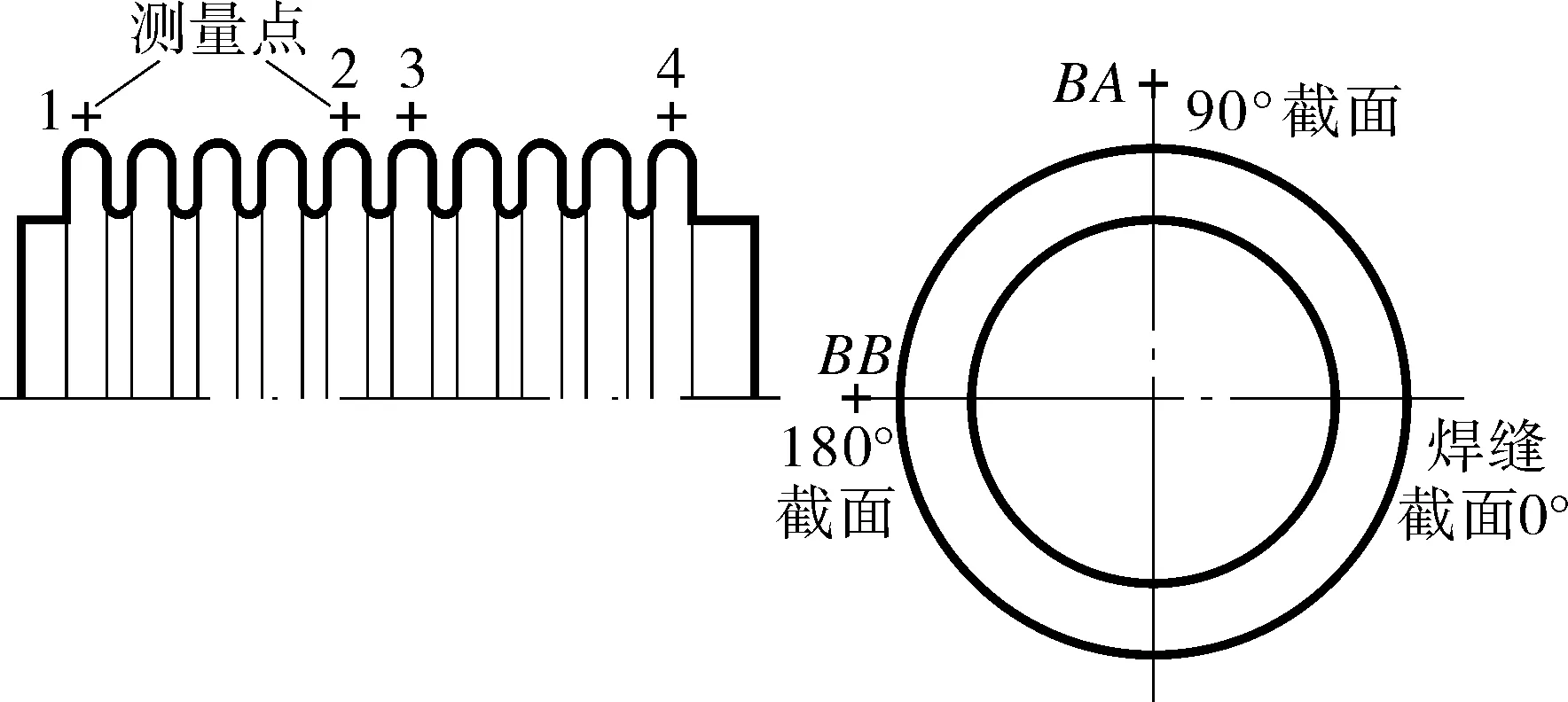

假设波纹管纵焊缝所在的位置为0°截面,初始残余应力的测量选择在90°和180°两个截面上进行,以避免焊缝对测量结果的影响。对单层管坯,测量中间位置以及左右两端约1/4位置。测量两个方向的残余应力,分别为沿管材的轴向和周向方向,如图3所示。波纹管成型后有10个波,受波纹尺寸限制,只能开展波峰位置残余应力测量,选择两端和中间部位共4个波,并在每个波的横截面上选择90°和180°两个位置,测量每个位置的轴向和周向的残余应力,如图4所示。

图3 管坯残余应力测量位置示意

图4 波纹管残余应力测量位置示意

2.2 测试设备

测试设备为μ-X360n型X射线残余应力检测仪。选择Cr靶材为X射线管,管压30 kV,管电流1.0 mA,衍射晶面311,入射角30°。

残余应力测量前,对测试位置采用饱和氯化钠溶液进行电解抛光,波纹管残余应力测量现场如图5所示。

(a)周向残余应力测量 (b)轴向残余应力测量

3 结果与分析

管坯残余应力测量结果见图6,可以看出,在管坯状态,周向、轴向残余应力均为压应力。周向残余应力在-250~-550 MPa区间。除PB1点外,其余位置周向残余应力大小较为一致,且在同一横截面,90°位置和180°位置的周向残余应力大小相当。轴向残余应力在-20~-300 MPa区间。90°位置同一母线上PA1,PA2,PA3三个点的轴向残余应力大小较为一致,但在180°位置PB1,PB2,PB3三个点的轴向残余应力却有较大差异,且在同一横截面,90°位置和180°位置的轴向残余应力也有较大差异,说明在管坯状态,各个位置的轴向残余应力分布不均匀,没有特定的规律。另外,由图6可以看出,管坯的周向残余应力普遍大于轴向残余应力。

(a)周向残余应力

波纹管成型后以及退火热处理后残余应力测量结果见图7,可以看出,成型后波纹管波峰外壁周向和轴向残余应力均为压应力,残余应力方向与管坯状态相同。成型后,波纹管波峰外壁周向残余应力在-250~-550 MPa区间,与管坯状态残余应力大小相当,且在各个波分布较为均匀。成型后,波纹管波峰外壁轴向残余应力在-300~-1 200 MPa区间,相对于管坯状态残余应力大幅增加,且在各个波差异较大,中间波的轴向残余应力小于两端。另外,由图7可以看出,成型后波纹管波峰外壁轴向残余应力大于周向残余应力,与管坯状态情况相反。成型后波纹管波峰外壁轴向残余应力大于周向,说明波纹管内压成型过程中材料轴向变形大于周向变形。

(a)周向残余应力

对比图7中波纹管退火热处理前后的残余应力可以看出,波纹管退火热处理后,大部分波的周向残余应力减小,少部分波的周向残余应力却升高,但残余应力减小或升高幅度均较小,说明退火热处理对波纹管周向残余应力消除影响有限;对比不同位置周向残余应力可以看出,中间波的周向残余应力小于两端。退火热处理后波纹管轴向残余应力在300 MPa以下,相对热处理前大幅减小,残余应力值降低幅度平均达到85%,中间波180°位置的轴向残余应力方向甚至发生了变化,由压应力变为了拉应力,说明退火热处理有效降低了波纹管轴向残余应力;另外,中间波的轴向残余应力也小于两端。

退火大幅降低了波纹管波峰的轴向残余应力,波纹管的位移补偿主要为轴向,轴向残余应力的大幅降低可有效提升波纹管的拉压疲劳性能,延长波纹管的使用寿命。另外,轴向残余应力的降低可改善波纹管的轴向刚度,使波纹管的轴向拉伸和压缩刚度趋于一致。

4 结论

本文采用X射线衍射法对高温合金波纹管成型前管坯状态、波纹管成型后和波纹管退火热处理后的残余应力进行了测量。结果表明,高温合金管坯即存在较大的残余压应力,其中周向残余应力普遍大于轴向残余应力;成型后,波纹管波峰外壁周向和轴向残余应力均为压应力,周向残余应力与管坯状态时残余应力大小相当,而相对于管坯状态,轴向残余应力大幅增加;退火热处理可显著降低波纹管轴向残余应力,降低幅度平均达到85%,但周向残余应力降低有限。